铝合金材料粉末涂装工艺探讨

2020-07-13赵立周

蒋 伟,赵立周

(中铝山东 青岛博信铝业有限公司,山东 青岛 266300)

铝作为一种金属活性材料,很容易与外界其他物质元素发生反应。为增强其装饰效果与抗腐蚀能力,延长使用期限,必须要经过表面处理,比较常用的有氧化处理、粉末或喷漆涂装处理等工艺方法。

本文重点对铝合金材料在粉末静电涂装工艺中的技术流程进行探讨,并通过现场实际工业化生产,总结改进了多项工艺技术指标,形成了较完善的质量控制措施。

1 铝合金材料在涂装上的工艺要求

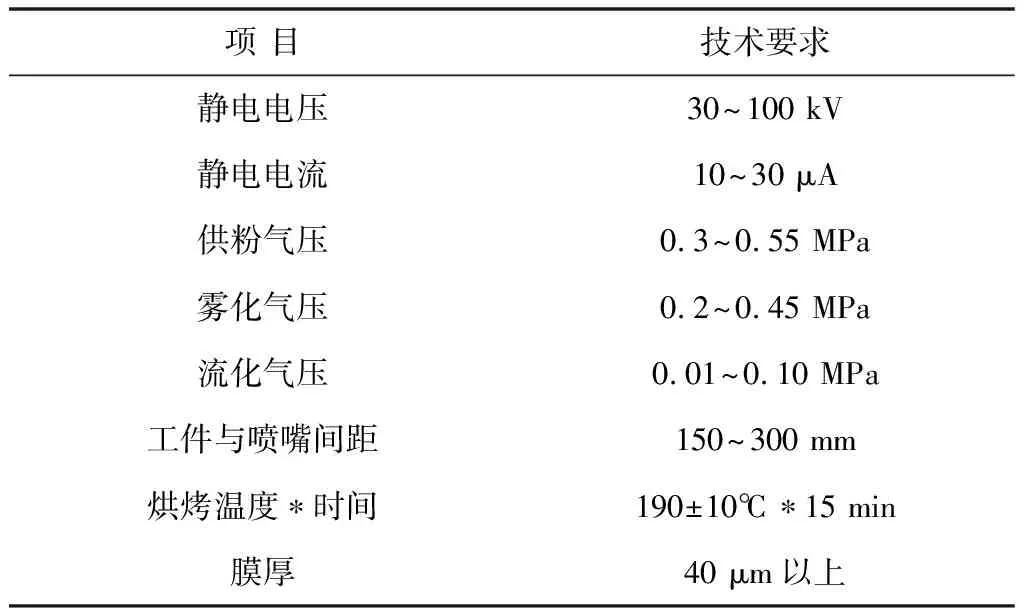

静电粉末喷涂技术是在压缩空气作用下,静电粉末喷枪喷出来的涂料在分散的同时,带电荷的粉末粒子受气流(或离心力)和高压电场的作用,涂着到接地的被涂物上,再加热熔融固化成膜。静电粉末喷涂法是在工业涂装领域中占主导位置的粉末涂装法。简单断面或仅要求装饰面的铝合金材料一般采用静电粉末喷涂技术,完善优化的涂装工艺要求见表1。

表1 静电粉末涂装工艺要求

静电粉末涂装线工序:根据工件选取挂具→将工件放在挂具尖端部位→除尘→粉末涂装(静电喷枪两侧各6支)→烘烤固化→冷却→卸件。

在静电粉末喷涂的过程中,要注意以下事项:

1)静电电压60~90 kV。电压过高容易造成粉末反弹和边缘麻点;电压过低上粉率低。

2)静电电流10~20 μA。电流过高容易产生放电击穿粉末涂层;电流过低上粉率低。

3)供粉压力0.30~0.55 MPa。供粉压力越高则粉末的沉积速度越快,有利于快速获得预定厚度的涂层,但过高就会增加粉末用量和喷枪的磨损速度。

4)雾化压力0.30~0.45 MPa。适当增大雾化压力能够保持粉末涂层的厚度均匀,但过高会使送粉部件快速磨损。适当降低雾化压力能够提高粉末的覆盖能力,但过低容易使送粉部件堵塞。

5)清枪压力0.5 MPa。清枪压力过高会加速枪头磨损,过低容易造成枪头堵塞。

6)供粉桶流化压力0.04~0.10 MPa。供粉桶流化压力过高会降低粉末密度使生产效率下降,过低容易出现供粉不足或者粉末结团。

7)喷枪口至工件的距离150~300 mm。喷枪口至工件的距离过近容易产生放电击穿粉末涂层,过远会增加粉末用量和降低生产效率。

8)输送链速度1.5~2.5 m/min。输送链速度过快会引起粉末涂层厚度和固化时间不够,过慢则降低生产效率。

2 铝合金材料在涂装上的常见问题与处理办法

2.1 涂层附着力太差或涂层脱落

产生原因:

1)油污严重,除油不彻底。

2)未钝化处理。

3)钝化工艺不达标,钝化处理效果差。

4)固化温度太低,未充分固化。

5)基体上有附灰等杂物。

处理方法:

1)延长除油工作时间,提高除油效果。

2)喷涂前钝化处理。

3)调配钝化液指标合格,确保钝化后纯水洗电导率小于50 μs/cm。

4)提高温度,充分固化。

5)喷涂前做好除尘,工件表面清理干净。

2.2 工件上粉率差,吸附力不够,回收粉太多

产生原因:

1)喷涂时电压调得太低。

2)工件接地状况不好。

3)高压发生器电阻太小,输出电流太大。

4)喷粉气压太大。

5)挂钩土层太厚,导电性太差。

6)喷枪离工件距离太远。

7)粉末树脂含量低性能差。

处理方法:

1)电压调到适当值50~90 kV。

2)增设地线,使电阻不大于4 Ω。

3)增加电阻的阻值,达到40~80 MΩ。

4)减小供粉气压。

5)清理挂钩涂层,使导电性良好。

6)调整喷枪距离150~300 mm。

7)选用优质粉末涂料。

2.3 喷枪出粉不均匀

产生原因:

1)文丘里管磨损严重。

2)文丘里泵堵塞。

3)文丘里管变形或备件尺寸不标准。

4)粉末涂料受潮、结块,流动性及分散性变差。

5)压缩空气中含油、水成分太多。

6)粉末流化不均匀。

7)粉管过长。

8)粉管堵塞。

9)压缩空气压力不足或压力不稳定。

处理方法:

1)更换文丘里管。

2)清理文丘里泵。

3)选用合格的文丘里管。

4)加强库房及原料进厂管理,防止粉末涂料受潮结块。

5)检查冷干机、增加油水分离器,确保得到干净纯洁的压缩空气。

6)调整流化气压。

7)控制粉管长度,杜绝大角度折弯。

8)清理或更换老化粉管。

9)保持稳定的压缩风。

2.4 涂层覆盖能力差

产生原因:

1)涂层太薄。

2)粉末涂料中填料太多,导致涂料本身覆盖能力低劣。

处理方法:

1)应达到60~90 μm,浅色粉易适当喷涂得厚些。

2)改用优质粉末涂料。

2.5 涂层表面变色,涂层固化后与色板颜色有明显差别

产生原因:

1)不同厂家或不同性质的粉末混合使用。

2)回收粉使用比例过大。

3)固化温度太低或固化时间太短,没有充分固化和流平。

4)固化温度太高且时间偏长,涂层老化。

处理方法:

1)换粉时粉末清理干净,防止混色。

2)回收粉同新粉混合比例不超1:1。

3)消光或亚光的粉末固化不充分时,光泽明显偏高。

4)根据粉末说明书调整合理的固化条件,一般粉末180~200℃固化18~22 min。

2.6 涂层固化后光泽改变

产生原因:

1)粉末涂料本身颜料不耐高温或树脂原料高温易变黄。

2)工件前处理质量差,有残留物。

3)固化时间太长或固化局部温度太高。

4)色泽或性质不同的粉末混合了。

处理方法:

1)选用优质粉末涂料。

2)前处理后擦干净,涂装前清擦杂物

3)选用适宜的固化温度和时间,固化炉均匀分布热风循环,定期对炉温进行跟踪检查。

4)色泽或性质不同的粉末换粉时要彻底清理供粉桶、回收系统、输粉管、喷枪、喷室等装置。

2.7 涂层表面有颗粒

产生原因:

1)制造粉末涂料时挤出温度太高,部分树脂已胶联固化。

2)粉末涂料受潮堆积结块,喷出时雾化不好。

3)工件喷涂前表面有颗粒、毛刺等杂物。

4)涂层喷得太薄,基体轻微缺陷难以覆盖。

5)粉末中有大的颗粒,分离筛破损。

6)加入的回收粉太多。

处理方法:

1)选用优质粉末。

2)改变存储条件,不使用过期、受潮粉末,改造涂装设备。

3)涂装前表面颗粒、毛刺等杂物打磨清理干净。

4)增加涂层厚度。

5)选用优质粉末涂料。

6)不超1∶1比例加入回收粉。

2.8 涂层表面有麻坑或针孔

产生原因:

1)工件表面清洗不干净,有油污或水分未彻底干燥已进行涂装。

2)采用压缩空气中油、水含量超标。

3)粉末受潮水分超标或挥发份超标。

4)喷枪距工件太近,造成电击穿孔。

5)返喷件采用过高的电流、电压。

6)超过了使用期限或粉末本身流平性差。

处理方法:

1)涂装前检查,确认没有杂物、油分或水分后进行。

2)增加油水分离器和空气冷干机,达到干燥压缩空气。

3)合理储存粉末。

4)调整喷涂距离(150~300 mm)进行涂装。

5)返喷件采用超低电流、电压。

6)选用优质粉末涂料并在有效期内使用。

2.9 涂层橘皮严重

产生原因:

1)工件表面太粗糙,涂层流平困难。

2)粉末粒度太粗。

3)粉末自身流平性差。

4)涂层太厚。

5)静电屏蔽,涂膜厚薄不均匀。

6)固化温度太低,未充分流平。

处理方法:

1)用砂纸打磨等方法使表面细化,涂层适当厚些。

2)选用优质粉末涂料。

3)掌握出粉量及喷涂时间,保证适宜厚度(60~90 μm)。

4)改进喷枪,尽可能减少静电屏蔽区域或选用磨擦式喷枪。

5)提高固化温度,延长流平时间110~135℃为熔融流平区域,这一区域应升温慢些,时间8~10 min。

3 结论

通过本课题的研究,我们掌握了铝合金材料常用粉末喷涂工艺技术,优化相关工艺设计,满足广大用户对个性化的需求,对新型铝合金材料研发、推广及产品转型有极大的促进作用。