煤厚变化区采动应力演化及其冲击影响研究

2020-07-13尚秀全杨浩宇张永贵朱广安

尚秀全,杨浩宇,艾 国,张永贵,朱广安

(1.神木职业技术学院,陕西 神木 719300; 2.北方魏家峁煤电有限责任公司,内蒙古 鄂尔多斯 017000; 3.西安科技大学能源学院,陕西 西安 710054)

随着煤矿进入深部开采,冲击地压灾害的频度和强度显著增加,难以有效预测与防治。根据统计分析,冲击危险程度与煤层厚度及其变化密切相关[1]。大量的现场观测和地应力测量发现,在煤厚变化区域,地应力场发生异常现象,应力集中程度高,易于诱发强矿震和冲击地压显现[2]。近年来,国内外学者通过数值模拟和微震监测等方法,对煤厚变化区域矿震活动、应力和弹性能等分布规律进行了研究[3-6]。本文以山东某矿深部工作面为例,针对切眼贯通过程中矿震呈“条带”分布特征进行分析,结合现场实际揭露的煤层变薄带,探索煤厚变化对初始应力和采动应力的影响,为类似条件下的强矿震、冲击地压事故提供借鉴。

1 工作面概况

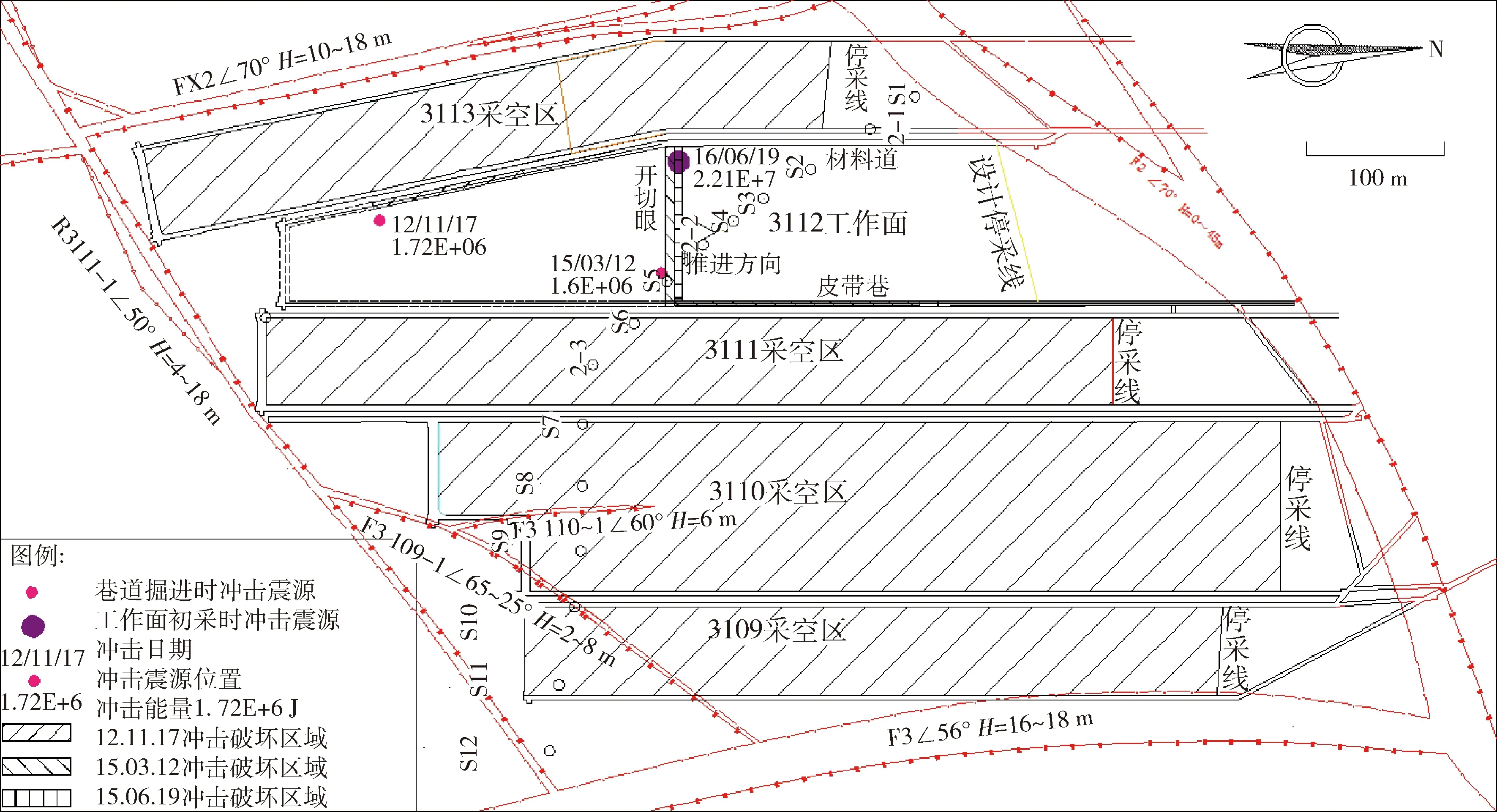

3112工作面平面布置如图1所示,在四周断层(F2、FX2、F3111-1和F3)的切割作用下,3112工作面区域成为单独的一个块体,西侧为3113采空区(工作面宽度70 m),东侧为3109采空区、3110采空区和3111采空区形成的大采空区(工作面宽度依此为70 m、110 m和70 m)。 3112工作面埋深约900 m,煤层平均倾角10°;煤层厚度2.8~9.0 m,平均6.73 m;走向长度平均541.8 m,倾向长度52.9~112.9 m。工作面地质条件复杂、埋深较大、冲击危险性高。

2 冲击地压概况及原因分析

3112孤岛工作面在整个掘进和初步回采过程中累计发生3次冲击地压事故[7-8],首先是2011年11月17日3112材料道掘进发生一起冲击地压事故,如图1中45°填充斜线区域所示。为降低冲击危险,提高孤岛煤柱的承载能力,对工作面进行缩面设计,开切眼位置转移到原设计切眼后方3112工作面材料道拐弯处。切眼掘进贯通期间和工作面初步回采期间,各发生了一起冲击地压事故,事故造成的冲击破坏区域为图1中135°填充斜线区域和90°填充斜线区域,两次事故均造成大面积巷道和工作面破坏,但均无人员伤亡。

通过对现场微震统计结果进行分析,可以发现一些异常现象,图2为2014年10月1~17日皮带巷修复期间SOS微震监测系统记录的矿震分布情况。由图2可知,矿震主要分布于两个区域:①皮带巷修复区域附近,主要以小能量震动为主;②切眼靠近皮带巷附近矿震丛集,呈斜长条带分布,104J以上强矿震频发。由此可见,不受巷道掘进影响范围的切眼附近(距离修复区域350 m)矿震显现频发,且呈规律性分布,预测在此矿震带附近存在应力异常区域。后期,切眼迎头施工(材料道向皮带巷贯通)过程中揭露一处煤层变薄区,如图3所示。煤层厚度变化区应力集中,高应力的释放诱发了后两次冲击显现。

图1 3112孤岛工作面平面和历次冲击显现区域分布图Fig.1 Roadway layout and burst source distribution in the mined panel

图2 3112皮带巷修复期间震源分布图Fig.2 Distribution map of seismic sources during restoration of 3112 belt roadway

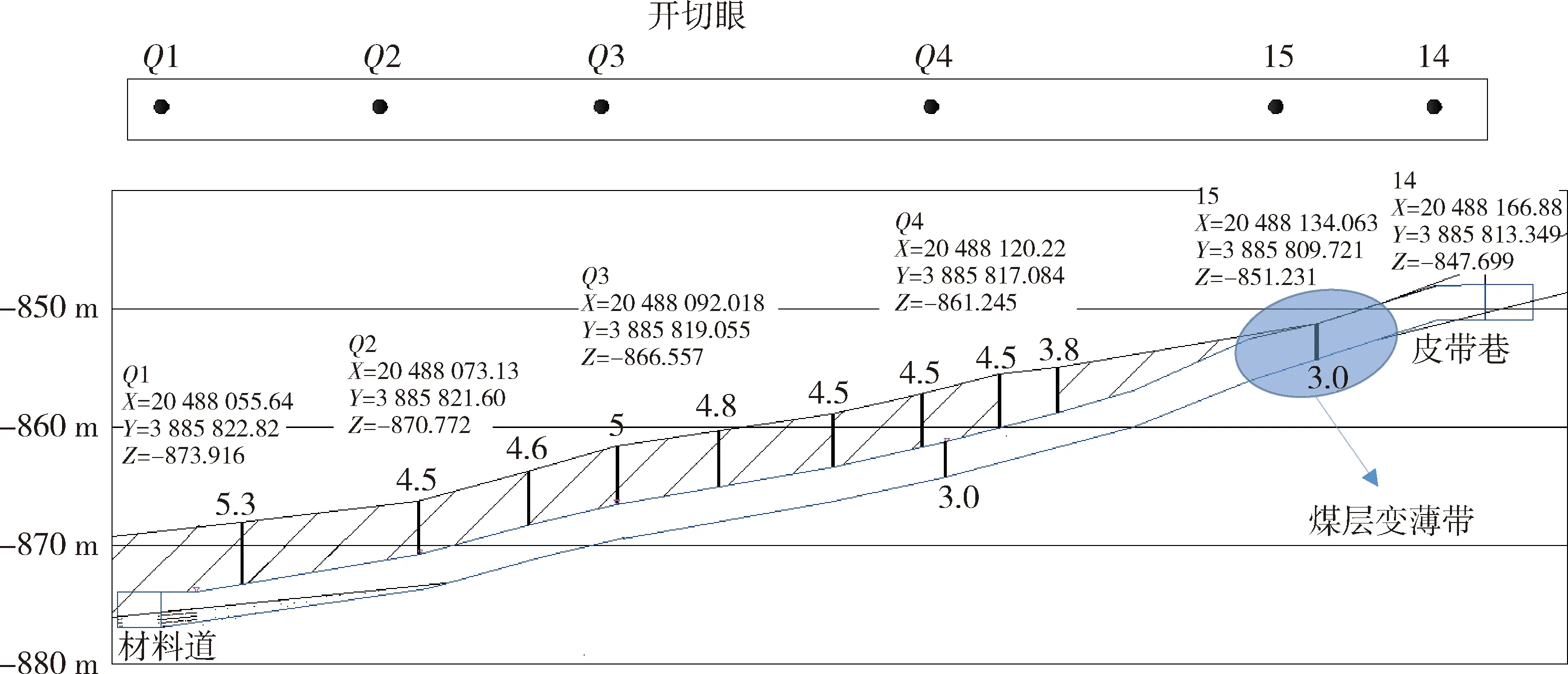

图3 煤层变薄带Fig.3 Coal bed thinning zone

3 数值模拟

3.1 数值模型和模拟方案

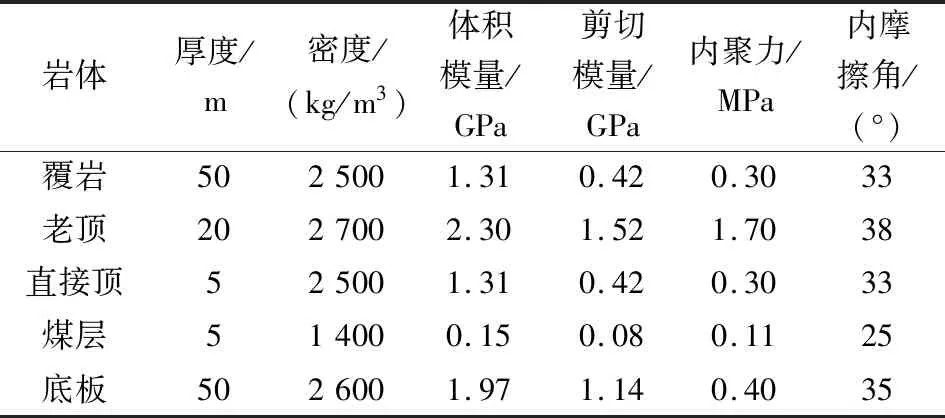

采用FALC3D软件模拟煤层厚度变化时的应力分布情况。 模型尺寸为200 m×150 m×130 m,如图4所示。 模型顶部边界施加垂直载荷12 MPa,根据现场地应力测试结果,侧压系数为1.5,施加15 MPa的水平应力,数值模拟采用摩尔-库伦模型,模拟采用的煤岩体力学参数见表1。共建立了4个模型,分别模拟煤层厚度由5 m依次变化为4 m、3 m、2 m和1 m时,煤厚变化区原岩应力和采动应力(垂直应力和水平应力)变化规律。

图4 数值计算模型Fig.4 Sketch of numerical modelling

表1 模拟采用的煤岩体力学参数Table 1 Properties and parameters of the model

3.2 原岩应力分布规律

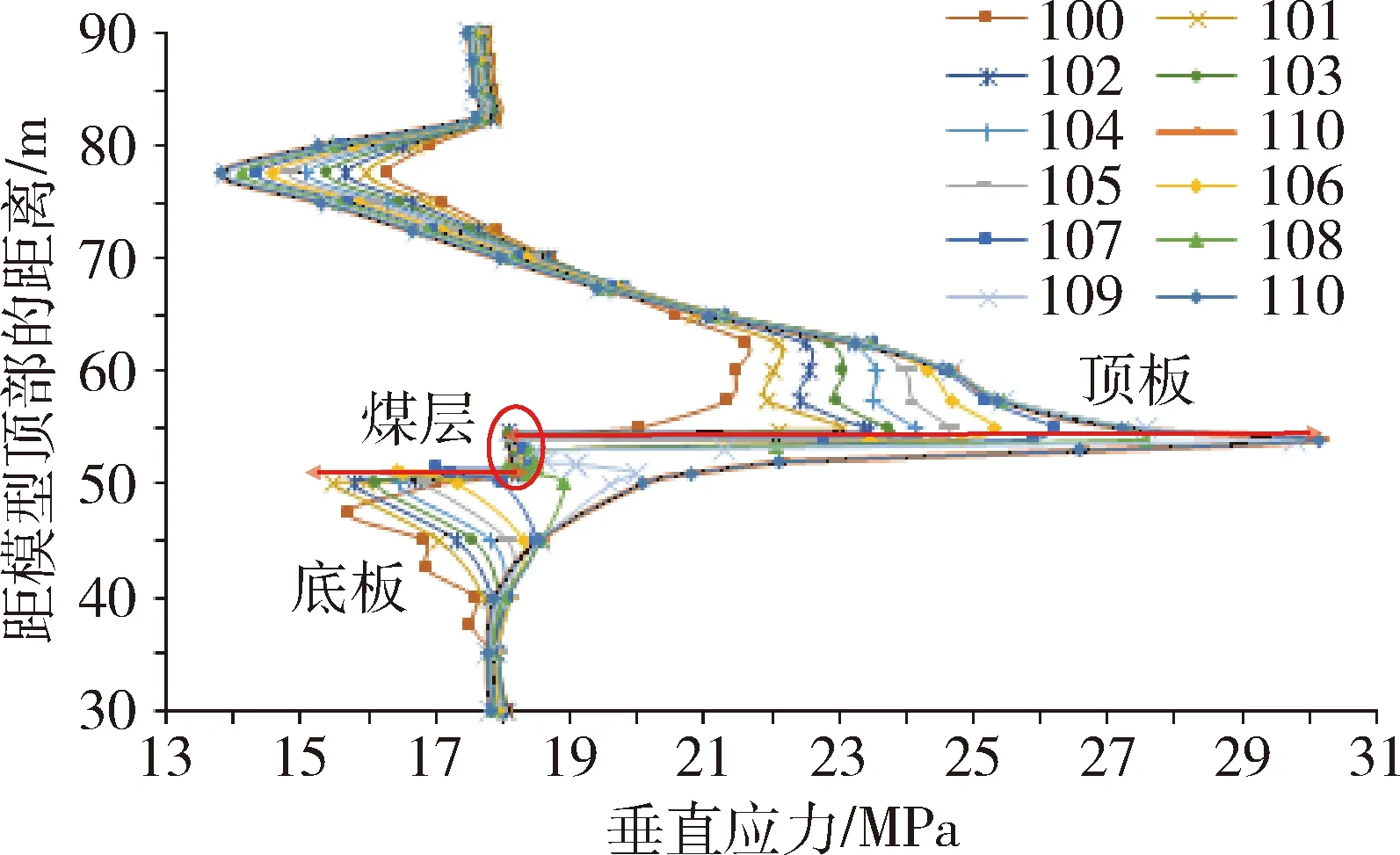

3.2.1 垂直应力

提取煤层中心线测线所得的垂直应力,见图5,煤层中心线上垂直应力平均值为14.5 MPa,煤层厚度变化对其原岩应力集中程度的影响见表2。由图5和表2可知,所有模型均显示一个特点,即煤层厚度变化区域出现应力集中现象,且煤层厚度变化越剧烈,原岩应力集中程度越高。 当煤层厚度由5 m变为4 m时,煤层初始应力上升至15.93 MPa;当煤层厚度由5 m变为3 m时,煤层初始应力上升至18.46 MPa;当煤层厚度由5 m变为2 m时,煤层初始应力上升至21.67 MPa;当煤层厚度由5 m变为1 m时,煤层初始应力上升至25.55 MPa。

图5 煤厚变化区初始垂直应力分布曲线Fig.5 Vertical stress curves with varying thicknesses in thickness of the coal seam area

表2 煤厚变化区峰值应力及应力集中系数Table 2 Comparison between values of peak stress and stress concentration factor for different modelling

3.2.2 水平应力

以模型1为例,图6所示为煤层厚度变化时初始水平应力变化情况。由图6可知,煤层和底板之间的水平应力下降程度较低,相反地,煤层和顶板之间的水平应力增加较快。

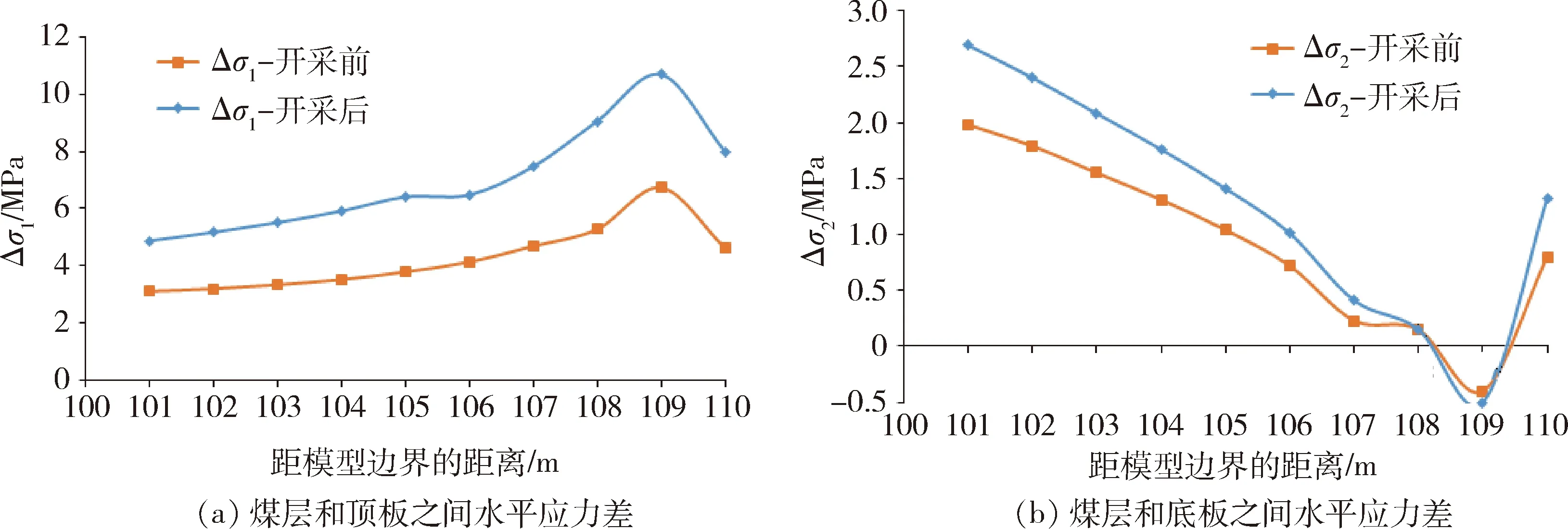

为进一步研究水平应力的变化规律,提取煤层、底板和顶板之间的监测数据(图7)。由图7可知,随着煤层厚度变薄,煤层和顶板之间的水平应力差由3.11 MPa上升至6.74 MPa,煤层和底板之间的水平应力差由1.98 MPa下降至0.15 MPa。分析可知,煤层厚度的变化导致初始水平应力分量的急剧增加,这为煤层开采推进至煤厚变化区冲击地压的发生提供了条件。

图6 煤厚变化区初始垂直应力分布曲线Fig.6 Horizontal stress curves within the thickness variation of the coal seam

图7 煤厚变化区水平应力演化(模型1)Fig.7 Differential horizontal stress within the thickness variation of the coal seam (model 1)(注:Δσ1为煤层和顶板之间水平应力差,Δσ2为煤层和底板之间水平应力差)

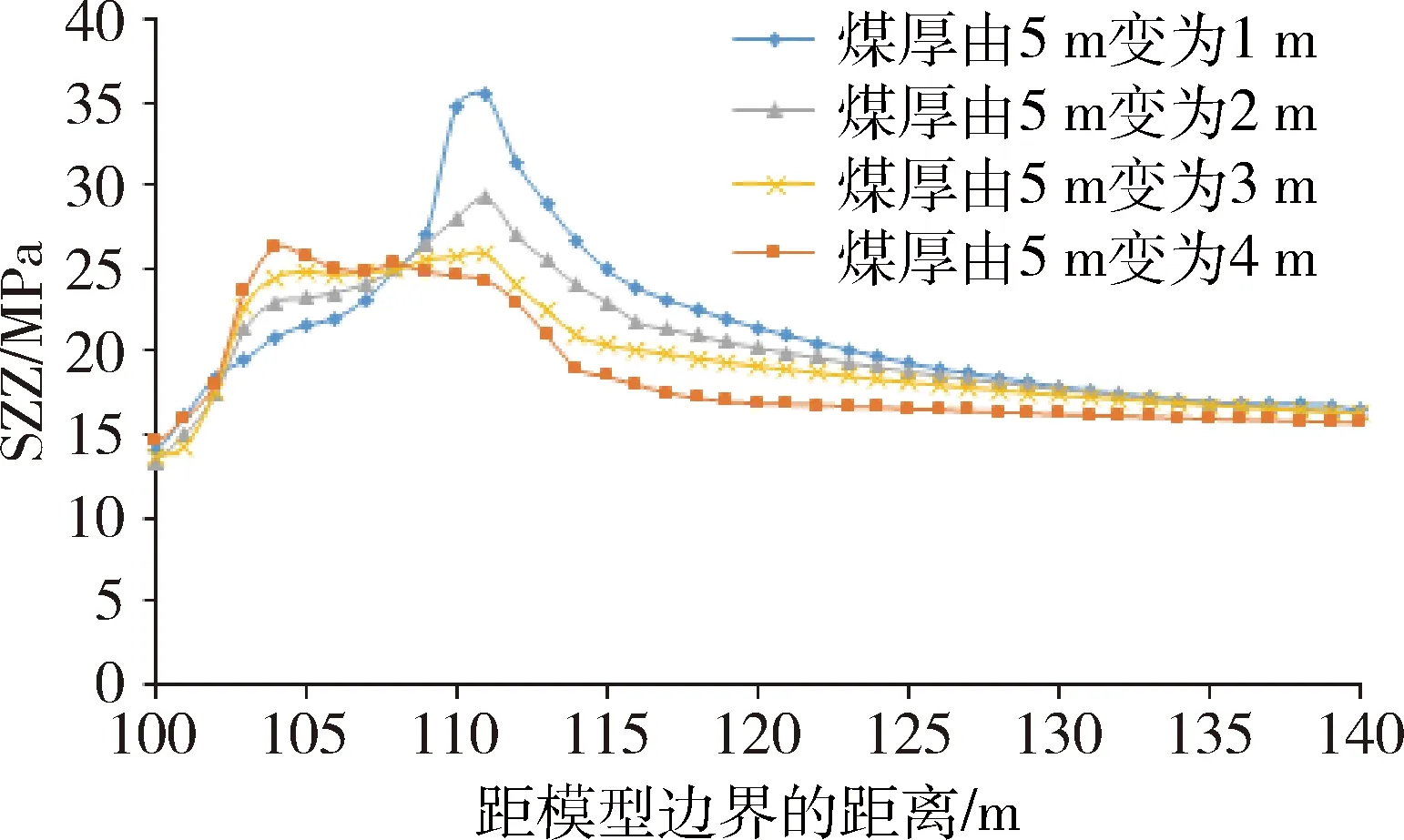

3.3 采动应力分布规律

工作面采动推进至煤厚变化区垂直应力和水平应力差变化曲线如图8和图9所示。 由图8和图9可知,随着工作面的进一步推进,受采动影响,煤层厚度变化区采动垂直应力和水平应力差进一步增大。

4 结 论

1) 煤层厚度变化区应力集中程度高,易于诱发强矿震和冲击地压。

2) 在煤层厚度变化区,煤层厚度变化越剧烈,其原岩应力值和应力集中系数增大的程度越大,垂直应力是相同条件下初始应力值的2倍左右。

图8 采动推进至煤厚变化区垂直应力变化曲线Fig.8 The vertical stress curve when mining advances to coal thickness change area

图9 采动推进至煤厚变化区水平应力差变化曲线Fig.9 The horizontal stress difference curve when mining advances to coal thickness change area

3) 随着煤层厚度变薄,煤层和顶板之间的水平应力差随之增大,而煤层和底板之间的水平应力差随之减小。