锑精炼反射炉筑炉与生产实践

2020-07-13肖军华

肖军华

(湖南东港锑品有限公司,湖南 东安 425900)

锑精炼反射炉是锑火法冶炼系统的主要热工设备之一,按锑冶炼工艺过程可分为熔炼和精炼反射炉,某厂现有2座炉床面积为18 m2的锑精炼反射炉,在锑冶炼生产实践中熔炼和精炼都在同一座反射炉内进行,但锑精炼对反射炉的要求更高、更严格,因此在锑反射炉砌筑过程中以锑精炼反射炉的要求为标准进行砌筑。

1 改进前后炉龄对比

锑精炼反射炉由炉底(含炉基)、炉膛、炉墙、火膛、炉顶[1,2]等部分组成,经过多年的实践摸索,对炉体结构大小和构筑进行许多改进,同时采用的耐火材料,大大提高了炉龄寿命,降低了生产成本,炉龄寿命改进前后对比见表1。

表1 改进前后炉龄寿命对比 d

2 筑炉与生产实践

根据炉体设计准备好筑炉前的黏土耐火砖、高铝耐火砖、铝铬耐火砖[3]、黏土耐火泥、高铝温水泥、铝铬耐火泥、玻璃水和骨料等耐火材料,及砌筑使用的橡胶锤、夯实机、切割机、水平仪、砌刀、搅拌桶等工具。

2.1 炉底的砌筑与生产实践

炉底砌筑在炉基之上,炉基是整座炉台的基础,承受炉台巨大负荷,一般用钢筋混泥土或石块捣固。炉底长期处于高温作用下,承受熔体锑液的巨大压力,尤其是受到鼓风精炼过程中的冲刷和化学侵蚀,必须选择合适的耐火材料砌筑,严格砌筑管控和鼓风操作控制,才能延长使用寿命。锑精炼反射炉炉底一般采用砖砌反拱炉底或浇注料炉底。炉底砌筑前要对炉基地面进行找平,根据设计尺寸找到长方形炉体对角线的交叉点,并进行微调校准,确定锑精炼反射炉四个角的具体位置。在安装好拉杆(选用直径为30~40 mm的圆钢)、围板(选用厚度为20~30 mm的钢板)之后,根据放锑口位置(距离炉基400 mm)确定成型后的反拱炉底最低位置(距离炉基100 mm),最高位置(距离炉基280 mm);根据最低、高位置在围板内划线,并分别靠围板用黏土耐火砖和高铝耐火砖砌筑成凹型,再用事先准备好的粗细骨料(直径3~5 mm)捣打成平滑的反拱形状。骨料和混合料必须用夯实机冲捣夯实,防止炉底受到巨大压力后发生变形,在骨料冲捣平滑的基础上砌筑炉底砖。炉底砖分为丁型砖(300 mm×200 mm×90/70 mm)和甲型砖(300 mm×200 mm×90 mm),在砌筑的实践中根据拱形弧度大小进行相互搭配。

改进措施:一是骨料用水淋湿12 h,确保使用时用手抓呈松紧适度;二是在骨料夯实成型后表面用3 mm以下的骨料填补平滑;三是在砌炉底砖时从中间往两侧砌,且做到每排砖用卷尺测量尺寸相同;四是为使炉底成型规则,用模板设计制作标准弧度,时时检查修正;五是在生产实践鼓风精炼操作过程中不能长时间对着一个位置鼓风,避免将炉底砖冲刷坏,每15~20 min摇摆吹风管一次。

2.2 炉膛的砌筑与生产实践

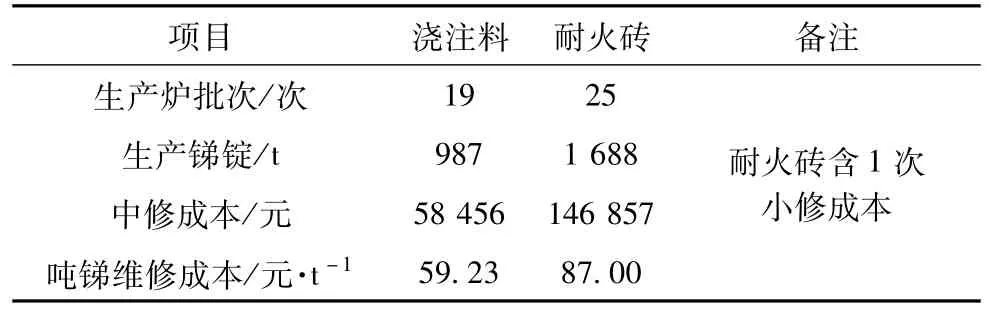

炉膛由内围墙和炉底构成,在炉底之上紧贴围板采用铝铬砖砌筑成内围墙。炉膛是在锑精炼反射炉与锑液接触时间最长、温度最高、侵蚀最严重的部位。内围墙砖尺寸一般为420 mm×240 mm×120 mm,墙体厚度一般为360 mm。在内围墙砖砌筑前通常都要先把放锑口砖位置确定并砌筑好,放锑口部位一般由4~5块放锑口砖(490 mm×400 mm×130 mm)组成,中间留有50 mm×50 mm的斜凹槽。采用浇注料材质代替内围墙砖,对炉龄使用寿命和成本进行对比分析,见表2。

表2 浇注料与耐火砖对炉龄寿命和成本对比

从表2可知,采用浇注料材质比耐火砖材质吨锑维修成本少27.77元,且耐火砖材质在中修维修期间还要进行一次小修,减少了生产时间,但使用寿命上浇注料相对于耐火砖却少了6炉批。

改进措施:一是选用浇注料,可以缩短维修时间、降低维修成本;二是将炉底到内围墙进行整体成型浇筑,可以延长炉龄寿命;三是无论采用铝铬材质还是浇注料材质,都应充分考虑将内围墙压在炉底砖上,使炉底砖有一个向下的作用力,防止炉底砖在高温鼓风作用下松散浮出。

2.3 炉墙的砌筑与生产实践

炉墙砌筑在围板和炉膛内围墙之上炉顶之下,分布设置精炼操作工作门,鼓风管从工作门插入,在生产过程中可以通过工作门观察炉内状况,因没有直接与锑液接触,其寿命较长,可以采用黏土材质耐火砖或利用旧的耐火砖砌筑,降低筑炉成本。

改进措施:一是工作门正下方内围墙砖和左右两边砖要分别切割或砌成45°的斜坡,确保鼓风管向下和左右摆动;二是工作门正上方内侧用长型高铝耐火砖砌出头,挡住鼓风吹炼飞溅高温溶液,防止浸蚀炉墙和炉顶;三是在炉墙扒渣口,主要用于精炼过程中扒渣作业,扒渣口要低于渣线10~25 mm,减轻扒渣作业劳动强度。

2.4 炉顶的砌筑与生产实践

锑精炼反射炉炉顶在砌筑前要进行装模,用结实的方料、模板和填料(木屑或细煤炭)做成驼峰拱型,再用高铝耐火砖(230 mm×115 mm×65 mm)砌筑炉顶,在砌筑过程中根据加料口的个数预先砌筑加料口砖,再从两侧往中间砌筑,直至最后2~3块砖时,用锤子敲打塞紧,使炉顶成为整体。

改进措施:一是火膛炉顶砌筑成驼峰型,能够起到良好的压火作用,使炉膛高温反射区域到炉膛中部,确保炉尾部温度;二是炉顶砌筑必须由两侧向中间,并且四个角位置同时砌筑,合并成整体;三是人员不能在砌筑好的炉顶上走动,防止把砌好的砖踩松,必要时用木板垫脚;四是火间墙至炉顶留400~550 mm的内空,确保火膛炉顶是最高位置;五是炉顶砌筑好并清理干净表面耐火泥后,用耐火泥浆液浇灌耐火砖之间的缝隙。

2.5 火膛的砌筑与生产实践

锑精炼反射炉一般采用煤炭(如:烟煤等)、煤气、天然气、油料等作为燃料,而只有在采用煤炭作为燃料时,才需要砌筑火膛。火膛由炉桥(铸铁材质)、火门、火间墙和煤灰仓等部位组成,火膛内空长度为3 000~3 300 mm、宽度为1 200~1 400 mm。火门是较为薄弱的部位,因为火门砌筑采用异形砖或多块刀口砖拼装砌筑,拱门中心角较大,加煤、松火、出渣等操作时长期在高温环境下操作,易将火门四周的砖撞松,导致脱落,砌筑前根据火门外小内大的八字型结构,捣筑或加工成整块成型的火门砖,可以延长使用寿命。火间墙是连接火膛与炉膛的重要部位,是炉内受到温度和锑液影响最大的之一,也是最容易烧坏的部位部位之一,火间墙的好坏直接影响炉龄寿命。煤灰仓主要用于往火膛鼓风和暂存从炉桥间隙掉落的煤灰。

改进措施:一是炉桥之间的间隙要分布均匀,一般在3~5 mm,确保烟煤不从间隙掉下的同时保证充足通风;二是在安装炉桥时确保与烟煤接触的上表面平整,减轻松火和扒煤渣等操作劳动强度,避免煤渣将炉桥板结的问题;三是在保证火间墙底部干净、平整、无杂物,选用耐高温、耐锑液侵蚀的铝铬砖,提高使用寿命;四是为减轻煤灰清理劳动强度和提高鼓风效率,将煤灰仓底部设计为弧形斜坡结构,内侧底部比外侧底部高500~600 mm。

3 其它注意事项

3.1 砌筑缝隙的控制

砖与砖之间的缝隙直接影响锑精炼反射炉的使用寿命,不同部位对砖缝的要求不同,因炉底和内围墙与锑液直接接触,故对它们砌筑的砖缝要求最高,一般在1.5 mm以内,其它部位砖缝在1~3 mm,砌筑时用橡胶锤敲打,确保砖与砖之间最大限度地接触。为了减小砖缝,通常要对使用的同种型号的砖尺寸进行测量,减少影响。与此同时,在砌筑的实践中,按照错缝砌筑,避免同缝出现。

3.2 烘炉温度的控制

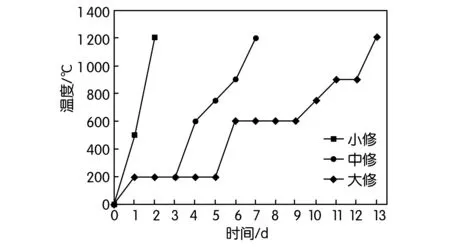

锑精炼反射炉根据大、中、小等维修规模和所使用的耐火材质的不同采用的烘炉温度曲线不一样,通常大修比中修烘炉时间长,中修比小修烘炉时间长。在时间允许的前提下,烘炉前对炉膛内的耐火砖等杂物进行清理,同时,打开所有工作门和火门,对炉内水分进行自然风干,自然风干一段时间后再进行烘炉,烘炉曲线如图1所示。不管烘炉时间长短或何种维修后的烘炉,在烘炉的最后温度都要到1 200℃以上,且要在烘炉分别升温至500~700℃和800~1 000℃两个阶段时对上下拉杆加紧一次。在烘炉过程中切忌随意升温操作,尤其是中修和大修的烘炉,否则对反射炉寿命造成严重影响,应该按照烘炉升温曲线缓慢有序地进行升温,确保烘炉效果。

图1 锑精炼反射炉烘炉升温曲线图

3.3 生料的选择准备

生料又称耐火泥,一般为白胶泥或黑胶泥,须经烘干,并通过60目筛,其质量要求一般为:SiO2>40%、Al2O330% ~40%、Fe2O3<2%,在使用前24 h用水浸泡,用于砌筑的耐火泥不能太硬或太稀。砌筑黏土砖或高铝砖用高铝耐火泥,砌筑铝铬砖用铝铬耐火泥,确保在同种材质粘结性最佳,用铝铬耐火泥时可用玻璃水代替水,提高其耐火泥的粘度,减少砖缝间的水分含量。

4 小 结

锑精炼反射炉筑炉效果直接影响使用寿命和生产成本,合理的砌筑不仅能够确保生产连续,还能降低安全生产隐患风险。在锑精炼反射炉砌筑实践中要严格控制各指标:一是严控砌筑缝隙,使灰缝尽量小,特别是炉膛砖之间的灰缝控制在1.5 mm以下;二是严格烘炉温度,根据筑炉的规模选择烘炉升温曲线,严格按规定温度操作,严禁“跳跃式”升温;三是严格操作管理,在锑精炼反射炉砌筑和烘炉过程要严格按规程操作,切勿凭经验操作或麻痹大意,影响炉龄寿命和生产作业安全。通过筑炉各操作环节的改进小修可延长炉龄15 d,中修可延长炉龄28 d,大修可延长炉龄107 d,从而减少对生产的影响,降低生产成本。