关于预见性维修在和谐型机车上应用的探讨*

2020-07-13吕晓春

吕晓春

(中国国家铁路集团有限公司 办公厅, 北京 100844)

和谐型机车作为承担我国铁路主要牵引任务的现代运输装备,具有较高的科技水平与运用效率,投用至今已配属11 000余台,但其结构复杂性和高维护成本也对机车检修工作提出了更高的要求。在开展检修工作时,传统的计划预防性维修越来越不能满足装备技术的快速发展。随着外部监测和诊断手段的加装基本完成,和谐型机车自诊断、自监测的高度数字化特点得到进一步发展,使得预见性维修成为一个更好的选择,这也是现代铁路运输装备维修的发展趋势。

1 预见性维修的概念

预见性维修是基于过程数据的维护,在装备运行时对其进行状态监测和故障诊断,判定装备所处的状态,预测装备状态未来的发展趋势,依据装备的状态发展趋势和可能的故障模式,预先制定预测性维护计划,确定机器应该修理的时间、内容、方式和必需的技术和物资支持。预测性维护集装备状态监测、故障诊断、故障预测、维护决策支持和维护活动于一体,是一种新兴的维护方式[1]。

预见性维修出现的时间不长,世界上对其均处于研究开发阶段,各行业均在探索应用预见性维修。国家标准化组织在ISO/TS 16949标准中对汽车行业生产设备预测性维护给出了明确定义和要求[2];和美国国防部正在研究通过监测振动幅度、噪声水平和发动机温度的细微变化来为旋翼机提供预见性维护[3];我国也对预见性维修开展了一些探索,中车青岛四方机车车辆股份有限公司对中国标准动车组牵引变压器空气滤网开展了预见性维修研究,建立了滤网状态预测模型[4];第三军医大学大坪医院血液净化中心对透析设备开展了预见性维护,设备的故障次数和维修成本取得了显著下降[5];西安电子工程研究所提出一种基于大数据的装备故障预测性维修技术[6]。

2 和谐型机车技术特点

与传统的直流机车相比,和谐型机车本身具有微机自动诊断、故障数据记录、数据自动存储、自动传输等功能,数字化程度较高,“会说话、知痛痒”的技术优势明显。

2012年开始,和谐型机车加装机车车载安全防护系统(以下简称:6A系统),覆盖主要客货干线,已成为和谐型机车的标准配置,截至2018年底累计装车10 854台。对机车制动、防火、绝缘、列供、走行部、视频等多个方面进行有效的安全监测,实现了对机车重点部件和部位的监测需求。

同时,和谐型机车还加装了中国机车远程监测与诊断系统(以下简称:CMD系统),建立了机车远程监测、数据传输及信息共享平台,实现了对各车载系统的数据监测、地面实时故障报警、专家诊断分析以及数据统计分析等功能。目前已在全路8 000余台机车展开应用,日均收集机车各类实时监测信息8 000万余条。

随着6A、CMD系统的加装完成,和谐型机车开始探索装备全寿命周期管理,机车装备健康管理系统(以下简称PHM+系统)项目开始推进,以PHM+车轮系统为先导,18个关键部件PHM+系统陆续开始研发。PHM+系统利用智能传感技术,实现了部件制造、运用、检修和报废的全寿命周期、全链条数据采集;通过神经网络、趋势分析等信号处理方法,提取主要特征数据,评估部件状态,实现故障预警、监测车轮缺陷,指导运用检修。

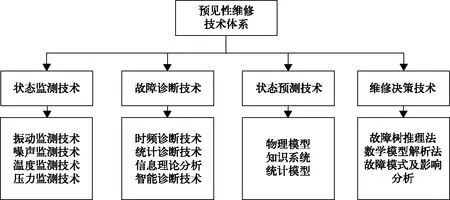

3 预见性维修关键技术

预见性维修是一项综合性工作,随着理论发展与技术的成熟,其形成了一套完整的技术体系[7],这是装备施行预见性维修的必要条件。具体如图1所示。

图1 和谐型机车预见性维修关键技术

(1)状态监测技术

状态监测技术依据检测手段的不同而分成许多种,常用的包括:振动监测法、噪声监测法、温度监测法、压力监测法、油液分析监测法等。目前这些主要的监测技术在和谐型机车上均有较为成熟的应用,机车自带传感器和后期加装的6A、CMD系统从技术上实现了对机车的状态监测和数据的无线传输,可以对涉及行车安全的关键部件(如走行部轴承)的振动、温度等参数进行实时监测,但仍有部分参数(如变压器绝缘油理化和气相色谱分析)只能定期取样检测,在实时监测技术方面还有很大的发展空间。

(2)故障诊断技术

故障诊断技术在连续生产系统中有着非常重要的意义,是预见性维护技术体系的重要组成部分,关键在于特征提取算法及故障识别方法。按照诊断的方法原理,故障诊断可分为:时频诊断法、统计诊断法、信息理论分析法等。和谐型机车装有微机网络控制装置,对机车工作状态进行判断,出现故障时可以进行自诊断,同时6A系统针对制动系统、电气绝缘、列供装置、走行部等影响行车安全的关键系统进行了故障诊断技术的开发与应用。

(3)状态预测技术

状态预测就是根据装备的运行信息,评估部件当前状态并预计未来的状态。预测方法的开发一般有3种基本途径:物理模型、知识系统和统计模型。在实际应用中,常将3种途径综合在一起,目前该技术在和谐型机车车轮上已有初步的应用,PHM+车轮系统通过利用产品的生命周期载荷和失效机理知识来评估产品可靠性,基于可用的历史信息,从统计和概率角度出发,对系统的健康状况和可靠性进行推断、估计和预测。其他部件的PHM+系统也在研发当中,未来能够实现状态预测的部件范围会逐渐扩大。

(4)维护决策支持与维护活动

维护决策是从人员、资源、时间、费用、效益等多方面、多角度出发,根据状态监测、故障诊断和状态预测的结果进行维护可行性分析,定出维护计划,确定维护保障资源。维护决策的制定方法一般有故障树推理法、数学模型解析法、故障模式影响分析法等。针对和谐型机车检修,我国铁路已开展多年的相关研究,对故障树推理法、故障模式影响分析等维修决策技术应用较为成熟,历经两次修程修制改革,形成了一套以可靠性为中心的机车检修技术体系,能够保证对机车施行科学有效的维修活动。

4 和谐型机车预见性维修应用平台搭建

和谐型机车的自身技术特点与外部数据条件为施行预见性维修提供了基础,搭建预见性维修应用平台成为预见性维修能否顺利应用的关键。根据预见性维修的开展流程,结合现有资源与手段,初步搭建和谐型机车预见性维修应用平台,如图2。

和谐型机车预见性维修应用分为采集层、处理层与应用层,同时由6A、CMD、PHM+系统组成机车数据平台,与运用检修单位一起在整个预见性维修流程中发挥作用。和谐型机车状态数据,包含机车微机系统数据与其他车载系统数据,无线传输至地面数据平台,实现机车状态的实时监控,这是预见性维修的第一步。通过各系统对状态数据的处理,对故障进行精确诊断、对状态进行准确预测,并向运用检修单位给出维修决策与建议。最后由运用检修单位根据维修决策结果,对机车施行有针对性的维修活动。

预见性维修应用平台整合了机车、数据平台、运用检修单位等主要元素来实现预见性维修的业务流程,发挥了和谐型机车的数字化优势,充分利用了外部数据条件。故障诊断与状态预测的准确性,是能否指导运用检修单位开展科学的维修活动的关键所在。

图2 和谐型机车预见性维修应用平台

5 和谐型机车施行预见性维修的效果预期

(1)机车故障率降低

随着施行预见性维修,通过对机车状态进行监控,可以在故障发生之前对其进行预测并开展有针对性的维修活动,会进一步减少从故障在机车运行时的发生,保证了运输的安全和稳定。

(2)机车检修范围优化

和谐型机车检修目前还是以计划预防修体制为主,很多部件还是进行周期性的检测和更新,随着施行预见性维修,部分维修项目可以从定期维修改为根据状态预测结果进行不同策略的维修,定期性的维护范围会不断优化。

(3)机车检修成本下降

预见性维修的施行,最大限度的发挥了部件的可靠性寿命。定期检修范围的优化带来定期检修时的成本下降,特别针对牵引变流器、微机控制系统等电气产品,在高级修程时可以探索不下车检修模式。

(4)机车可用性提升

机车运行故障率的下降会减少计划外的停机,定期检修范围的优化会带来检修停时的下降,特别是高级修程的检修周期会进一步下降,在全寿命周期内可以提供更多的可用机车。

(5)机车检修体系的全面提升

维修模式的转变缓解了检修技术人员研究深度不够,检修工人任务量大的问题。将技术力量集中至机车状态监测、故障诊断与预测研究中,更具有针对性,既提高了人员技术水平,又提高了检修的质量,对机车检修体系的提升能够起到全面的促进作用。

6 和谐型机车施行预见性维修的建议

现阶段预见性维修的各项关键技术均有较为成熟的应用,但在基于神经网络的故障诊断技术、自动诊断技术、远程诊断技术,时间序列预测模型、灰色预测模型等新技术的应用还不成熟,能够开展预测性维修的范围还很有限,后续应加强预见性维修的关键技术研究。

目前预见性维修还处在起步阶段,在没有完全掌握机车和部件的质量规律的前提下,其应用范围应在保证机车运用安全的前提下逐步扩大。从技术难度低的部件开始研究,确保对机车和部件的状态能够做到数字化的精准预测。

7 结束语

和谐型机车自2007年投用至今已12年,机车运用和检修质量总体稳定,对其技术与质量状况的不断摸索,积累了大量运用检修数据。随着各机型陆续开始进入最高级修程,和谐型机车检修进入了一个新的阶段,同时也带来了一些新的问题,预见性维修的优点对克服和谐型机车检修当前面临的困难十分有效。随着状态监测、故障诊断技术的不断发展,装备状态预测理论的不断成熟、维修组织的不断进步,预见性维修的应用会得到进一步的发展,促使维修体系发生根本性的转变,其收效会越来越显著。