大功率永磁直驱电力机车牵引系统*

2020-07-13张佳峰于保华

刘 鹏, 张佳峰, 于保华

(中车大同电力机车有限公司 技术中心, 山西大同 037038)

2017年10月大同公司联合永济电机公司与中国铁路总公司签订科技研究开发计划课题合同《机车车辆关键提升研究-大功率机车永磁直驱驱动技术研究》,开展机车大功率永磁直驱驱动技术研究和样车研制工作。2018年11月大功率永磁直驱电力机车成功下线。该机车永磁直驱电传动系统采用独立轴控变流器和永磁同步电机。变流器采用最大转矩电流比和弱磁控制技术,转矩控制精度高、谐波含量低。永磁同步电机效率和功率因素高,采用定子强迫通风、全封闭转子结构,满足运用环境要求。系统采用了合理的反电势抑制策略。

通过本项目,针对永磁直驱技术在机车上的应用技术进行研究与分析,构建永磁直驱驱动技术体系,形成具有自主知识产权的应用大功率永磁直驱电机的电力机车平台。

1 永磁直驱牵引系统的优势与传动结构

1.1 从整车方面对比永磁直驱方式的优点

(1)整车效率高

由于采用永磁同步电机能提高牵引电机的效率,而取消齿轮箱也提高了牵引系统的传动效率,一级齿轮箱的传动效率一般为97.5%,当取消该齿轮箱后,整个牵引系统的额定点效率提升约3%。从图1可看出,在低速阶段(30 km/h),永磁电机与异步电机(带齿轮箱)效率相当;在中速阶段(30~60 km/h ),永磁电机比异步电机(带齿轮箱)高约2%;在60 km/h 以上,永磁电机比异步电机(带齿轮箱)高约4%。在整个速度范围内,永磁同步电机的高效区远大于异步电机(带齿轮箱)。

(2)运用维护成本低

传统驱动系统需要定期更换齿轮油;轮对拆解时更换橡胶关节、紧固件等,轴承寿命到期更换等维护成本偏高。采用永磁直驱驱动系统之后,取消了齿轮箱,消除了因齿轮传动机构存在导致的漏油、振动等一系列问题,省去了齿轮箱的维护工作,只需定期对永磁电机进行维修即可,降低了全寿命周期的成本。

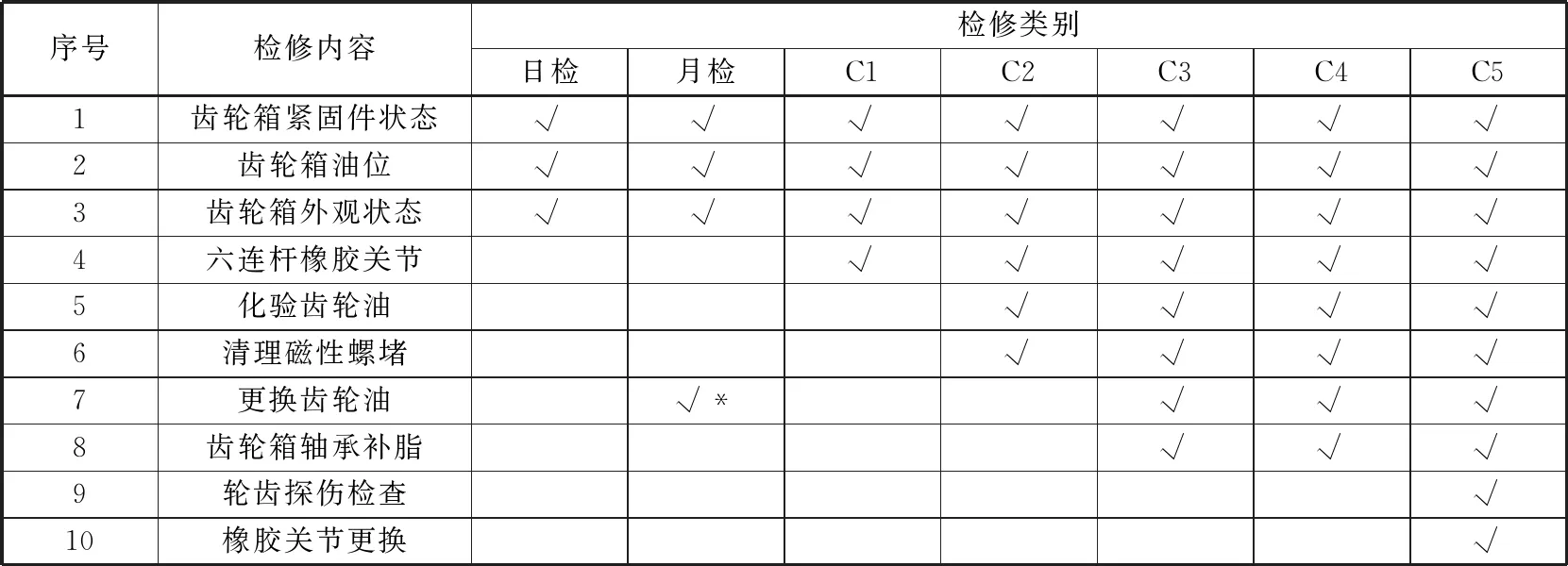

永磁直驱传动系统关键部件挠性板联轴器无磨耗、其免维护周期可达C6修程,可以节约材料成本、人力资源成本及设备动能成本。直驱结构相比齿轮传动,具有较低的运用成本,省去了表1所示的维护工作量。

图1 永磁同步电机与异步电机(带齿轮箱)效率对比MAP图

(3)良好的动力学性能

较小的转向架固定轴距和转向架转动惯量,有利于减轻轮轨冲击和提升曲线通过能力、减轻轮缘磨耗。

(4)环保降噪

齿轮箱运行时,会带来很大的噪声,尤其当高速运行时,因此当取消齿轮箱后,可以彻底消除齿轮箱带来的噪声,提高了运行的舒适度。同时由于取消了齿轮箱,避免了由于齿轮油泄漏导致的环境污染,也避免了废齿轮油、废橡胶关节回收、处理不当造成的环境污染。

1.2 从电机方面对比永磁直驱方式的优点

与异步电机相比,直驱永磁同步电机有以下优点[1-3]:无励磁电流,可以显著提高功率因数;定子铜耗相对较小,转子无铜耗,电机效率高;电机采用多极结构,空间、材料利用率高;在20%~120%额定负载范围内均可保持较高的效率及功率因数。

表1 传统驱动系统维护工作量

1、“√”表示需要维护。

2、*表示新造驱动系统齿轮油首次(磨合期)换油里程为2.5万km,以后每20万km或1 a(以先到为准)进行换油。

1.3 永磁直驱驱动系统结构

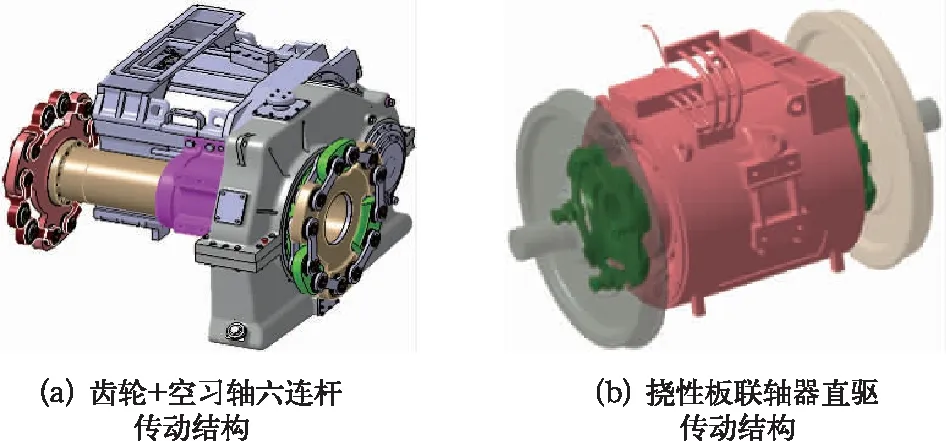

永磁直驱驱动系统与传动驱动系统的结构对比如图2所示,图2(b)为采用挠性板联轴器的直驱传动结构,图3给出其扭矩传递过程。联轴器空心轴两端各设置一组挠性板,其中一端设置传力盘,空心轴一端通过联轴器与传力销连接,传力销压装到主动车轮上,空心轴另一端通过联轴器的端齿结构与牵引电机输出端用螺栓连成一体,牵引电机的扭矩通过联轴器直接传递到车轮上。

采用直驱技术,最大优点是电机实现架悬,与滚抱式半悬挂相比,弹簧下质量大幅降低,有利于减轻轮轨冲击,降低轮轨动作用力。同时,由于弹簧下质量的降低,导致一系承载的载荷增加,动挠度增大,在设计过程中应重点考虑一二系参数的匹配性。在满足动力学性能的前提下,应提升一系弹簧的垂向刚度,否则将导致联轴器直径和变位能力要求增加,电机轴直径增大且径向位移增大,电机质量相应增加。直驱驱动结构要求联轴器能够实现径向和轴向位移补偿量,必须满足转向架一系悬挂和弹性架悬合成的位移要求。

图2 驱动结构形式

图3 永磁直驱驱动系统扭矩传递示意图

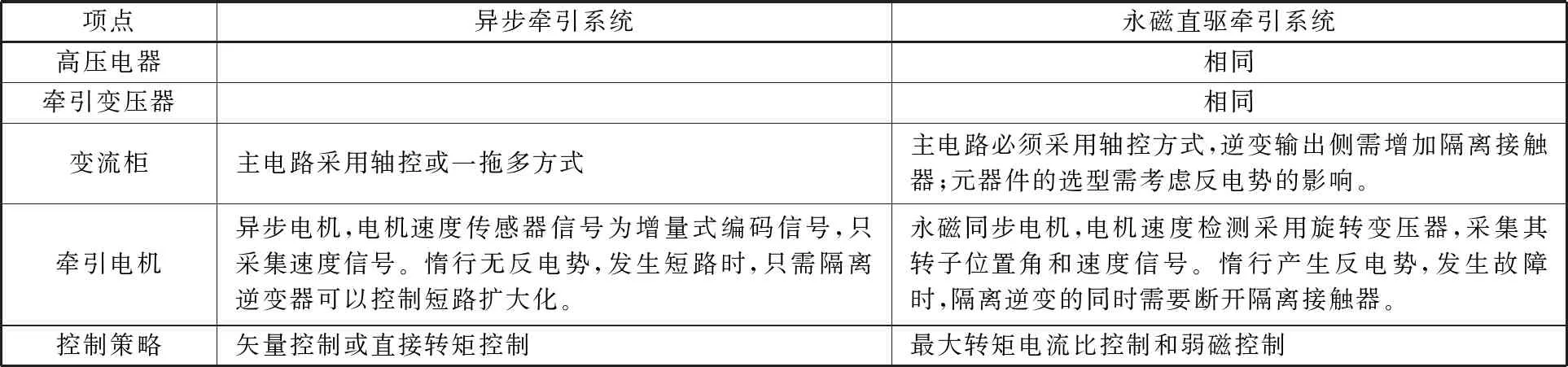

2 永磁直驱牵引系统

永磁直驱牵引系统主要由高压电器、牵引变压器、主辅变流系统、辅助滤波系统、永磁同步电机组成。与异步牵引系统相比,主要变化为:用永磁同步电机代替异步电机,速度信号采集由旋转变压器代替光电速度传感器;变流器需要进行适应性更改,采用新的控制策略;采用挠性板联轴器结构代替传统的齿轮箱或空心轴六连杆结构;具体见表2。

2.1 牵引变流器

2.1.1牵引变流器原理

机车主电路采用两整三逆共用中间回路的电路结构,每台机车设有2台变流柜。同时变流器的中间回路给机车辅助变流器提供电源。

变压器牵引绕组输出的交流电压通过预充电接触器和主接触器提供给四象限整流器。正常工作时,先闭合预充电接触器通过预充电电阻为中间电路的支撑电容器充电,然后再闭合工作接触器为四象限整流器正常工作提供电源,避免合闸瞬间中间回路所造成的大电流冲击。

中间直流电路由储能电路、测量及保护等电路构成。储能环节由支撑电容器组成,主要作用是稳定中间回路电压,向牵引电机提供无功功率,同时可对四象限脉冲整流器和电机逆变器产生的高次谐波进行滤波。

表2 永磁直驱牵引系统与异步牵引系统的主要区别

三相逆变器将中间直流电压通过调制,变换为电压和频率可变的三相交流电源,实现对永磁同步电机的特性控制。逆变器和永磁同步电机之间设计有隔离接触器,该接触器在变流器或永磁同步电机发生严重故障时进行分离,避免故障扩大化;同时,在故障复位或高速重投时,避免反电势冲击。

2.1.2技术参数

牵引变流器的主要技术参数如下。

额定输入电压 1 450 V

额定输入电流 907 A

最大输入电流 1 008 A

频率 50 Hz

中间标称电压 DC 2 800 V

中间最高电压 DC 3 200 V

输出电压 三相0~2 150 V

标称电压 三相1 660 V

标称输出电流 474 A

开关频率 450 Hz(四象限)、

450 Hz(逆变器)

功率元件 4.5 kV/1 200 A IGBT

变流器效率 不小于97.5%

控制电压 DC 110 V

波动范围 DC 77~137.5 V

冷却方式 强迫水循环冷却

2.1.3结构及组成

牵引变流器的结构及组成如图4所示。变流器结构采用单元化、模块化、高低压分区方式。箱体采用焊接加铆接相结合的方式。

2.1.4反电势应对策略

变流器在正常运行工况下,控制系统可以对电机反电势进行控制和抑制,电机反电势对变流器部件没有任何影响。只有在极端工况下,控制失效、隔离接触器粘连、机车处于高速状态下三者同时发生时,牵引电机反电势才会对中间回路部件造成影响。变流器设计过程中要考虑在极端工况下,中间回路部件对反电势的承受能力,保证部件的安全、可靠。如图5所示,通过仿真分析了反电势在机车最高速度下对变流器接触器、功率模块二极管、支撑电容的影响,通过器件选型保证在在极端工况下以上部件不会发生损坏。

图4 变流器的结构及组成

图5 电机反电动势对中间回路部件影响仿真波形

针对永磁同步电机反电势问题,从优化电机反电势设计、增加隔离接触器及优化弱磁控制3个方面进行了考虑。正常情况下通过“软件+接触器”配合,进行逻辑控制、保护;一般情况下接触器工作在无电流或小电流工况,安全可靠;当电机有故障时,断开隔离接触器,机车动力损失1/6;当接触器卡合,由于电机反电势设计合理,不会对系统产生危害。通过上述策略的实施,彻底解决了反电势可能对系统的不利影响。

2.2 永磁同步电机

根据电机设计原理,电机的有效体积与电机的输出转矩成正比,本电机在电磁负荷相同的条件下的有效体积约是原电机的3.8倍,因此在现有机车的尺寸限界条件下,合理优化电机结构、电磁参数,降低电机质量、提高材料和空间利用率是本项目的研究重点。

电机采用卧式、内转子、空心轴结构,两端轴承支撑安装。冷却方式为定子强迫风冷,转子封闭结构。电机通过端面齿传力盘与轮对空心轴联接。如图6所示。传统的永磁电机一般采用水冷或机壳表面冷却等全密封结构,散热效果有限。本电机采用转子密封、定子强迫通风结构,提高电机冷却效果的同时兼顾了转子密封。

2.2.1定子部分

电机定子部分机座采用全叠片焊接结构,通过拉板将叠片、两端铸造定子压圈联接起来,焊接形成机座主体,外部薄板与拉板间空隙形成通风道,为更好的对气隙部分进行冷却,在定子铁心齿部设计通风道,如图7、8所示。

图6 永磁同步电机外形图

图7 定子三维示意图

图8 齿部通风道示意图

2.2.2转子部分

转子采用V形磁路结构设计,通过两端压圈与转子冲片形成铁心,再由不锈钢材料的永磁体挡板压圈将永磁体固定在槽内,磁钢槽采用硅橡胶灌封。如图9所示。 磁钢选用N38EH牌号,考虑到装配问题,磁钢轴向分为10块,总计280块,质量252 kg。

图9 转子三维示意图

2.2.3减重设计

本电机为直驱永磁电机,在保证电机性能、结构强度的前提下,对电机进行减重优化设计。

(1)采用铸铝端盖。

(2)采用多极设计,增加电枢直径,降低定、转子轭部和绕组端部尺寸。

(3)定、转子铁心增加减重孔。

(4)采用薄壁空心轴结构。

3 牵引系统地面组合试验及装车验证

依据GB/T 25123.4标准,完成电机型式试验;依据IEC 61377标准,完成1 200 kW永磁直驱牵引系统组合试验。通过对比性研究试验,直驱永磁系统在效率、温升、谐波含量方面都要优于异步系统;在转矩精度、电流波动、动态响应等方面和异步系统相当。图10、图11给出了理论和实测的牵引制动特性曲线,在全速度范围内,各速度点的测量转矩均在规定值的95%~105%范围内,符合要求。

牵引系统满级牵引3台电机负载,辅变系统带250 kVA负载,在额定转速353 r/min时,系统热态效率曲线如图12所示,大于88%。

图10 理论和实测牵引特性曲线

图11 理论和实测制动特性曲线

图12 热态下的系统效率曲线

牵引电传动系统完成地面组合试验并实现装车应用,试验现场如图13、图14所示。该机车采用功率1 200 kW 永磁电机直接驱动轮对技术和大功率永磁同步电机牵引传动变流和控制技术,机车总效率从0.85提升到0.88以上,维护周期长,高效节能环保。

图13 地面组合试验实物图

图14 大功率永磁直驱机车滚动试验台试验实物图

4 结 论

目前,我国铁路机车都是采用异步电机驱动技术,而永磁同步牵引传动具有转速平稳、过载能力强、功率密度高、效率高、功率因数高,以及噪声低、结构多样、全封闭等技术性能,对于提高牵引功率、节能降耗、减少维修量、提高舒适度和可靠性,以及实现直驱传动等方面具有技术优势,因此采用永磁直接驱动技术的机车是未来机车技术发展的新方向。

大功率高效能永磁直驱驱动技术研究及其在机车上的成功应用将使中国大功率电力机车技术水平达到国际领先水平,是继交流传动替代直流传动后又一新的重大技术跨越,将引领未来机车车辆的技术发展方向。