大功率永磁直驱电力机车牵引电机关键技术研究*

2020-07-13傅雪军杨婷莉王晓元

傅雪军, 杨婷莉, 王晓元

(1 中车大同电力机车有限公司 研究院, 山西大同 037038;2 大同市赛诚轨道交通设备有限责任公司, 山西大同 037038)

大功率永磁直驱机车整车功率7 200 kW,永磁直驱最大的特点是取消齿轮箱,电机输出转矩直接传递到车轮上,整个牵引系统的传动效率提升约2%~3%,并且消除齿轮箱驱动噪声、润滑、密封等方面的维护保养和检修的问题,降低机车的运用维修费用,消除齿轮箱开裂、漏油等传动系统惯性故障。

作为永磁直驱电力机车的关键性部件永磁同步电机在其效率提升方面起着至关重要的作用,永磁同步电机以其高功率密度、高功率因数、高过载能力等优点受到轨道交通牵引系统研发人员的高度重视。欧洲和日本等轨道交通装备制造强国纷纷开展永磁同步牵引系统的研制,目前已完成了样机试制、线路试验考核,正逐步进入工程化和商业化的推广应用阶段。我国在此领域还处于研究阶段。

与异步牵引电机相比,在轨道交通领域采用永磁同步牵引电机具有以下优点:

(1)效率高;

(2)功率密度高;

(3)过载能力强;

(4)全生命周期费用低;

(5)便于采用全封闭结构;

(6)有利于采用直驱传动方式。

虽然永磁同步牵引电机有如此之多的优点,但其电机结构,电磁设计还有其温升考核都是设计中的难点,解决好这几方面的问题决定着电机设计的成功与否。

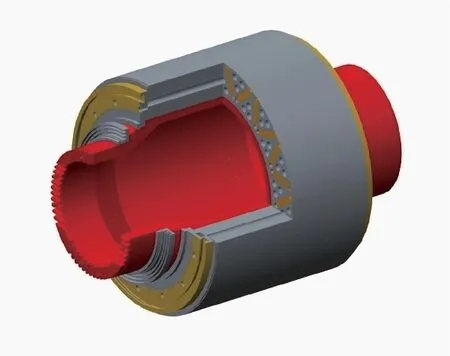

1 电机结构

永磁直驱同步电动机,采用卧式、密封结构、内转子、空心轴结构,两端轴承支撑安装。其中散热采用转子密封、定子强迫通风结构,转子封闭结构提高电机冷却效果的同时兼顾了转子密封而传统的永磁电机一般采用水冷或机壳表面冷却等全密封结构,散热效果有限。电机通过端面齿传力盘与轮对空心轴联接。其中电机的三维示意图和电机风路示意如图1所示。

图1 电机三维及风路图

1.1 定子部分

电机定子部分机座采用全叠片焊接结构,通过拉板将叠片、两端铸造定子压圈连接起来,焊接形成机座主体,外部薄板与拉板间空隙形成通风道,为更好的对气隙部分进行冷却,在定子铁心齿部设计通风道,如图2所示。

1.2 转子部分

转子采用V形磁路结构设计,通过两端压圈与转子冲片形成铁心,再由不锈钢材料的永磁体挡板压圈将永磁体固定在槽内,磁钢槽采用硅橡胶灌封。如图3所示转子三维示意图。

图2 定子三维及齿部通风道示意图

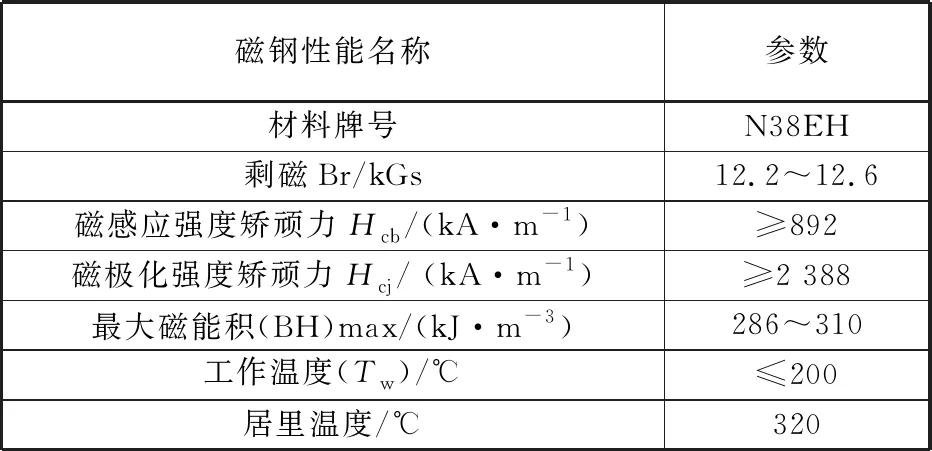

永磁材料:

磁钢选用N38EH牌号,考虑到装配问题,磁钢轴向分为10块,总计280块,质量252 kg。磁钢性能如表1。

图3 转子三维示意图

表1 磁钢性能表

1.3 电机零件部件外形图

图4 电机三维及零部件外形图

2 电磁设计

(1)体积、质量

根据电机学原理,电动机的有效体积与电动机的转矩成正比,因此采用带齿轮箱的传动方式,电动机体积和质量较小,这也是目前在直流传动和异步电动机为牵引电动机的交流传动所采用的传统传动方式。

但当取消齿轮箱后,传动比μ为1,为保证车辆的牵引力,电机的转矩为所带齿轮箱时的转矩乘以传动比,相应的电动机转速除以传动比。

由于电动机的有效体积与电动机的转矩成正比,因此采用取消齿轮箱的传动方式与带齿轮箱的电机相比,转矩扩大μ倍,在相同的 电磁负荷条件下,电动机体积和质量也扩大μ倍。

表2 电机零部件表

在轨道牵引中,由于电机的体积受轮径大小和轨距的限制,因此要求电机体积小,同时由于电机质量大部分作用在轮对上,为减小其对轨道的冲击,也要求电机的质量轻。

这种原理上质量重、体积大与实际应用所要求的质量轻、体积小之间存在的矛盾给电机设计带来巨大的挑战。

依照现有的永磁技术方案,铁心体积比为1.48倍,电机体积比为1.6倍,质量比为1.42倍。永磁电机的高功率密度使其可以实现低速、大转矩牵引,实现直驱牵引。如表3,是同功率的永磁电机和异步电机的技术参数比对,而且此方案永磁电机技术参数也是在此异步电机参数基础上进行提出的。

表3 永磁电机与异步电机技术参数对比

备注:异步电机传动比:120:23 轮径:1 250 mm

(2)反电势

永磁电机存在反电势,使其在高速运行时需要进行弱磁控制。受电子元器件耐压峰值限制,需平衡电机的特性及反电势。

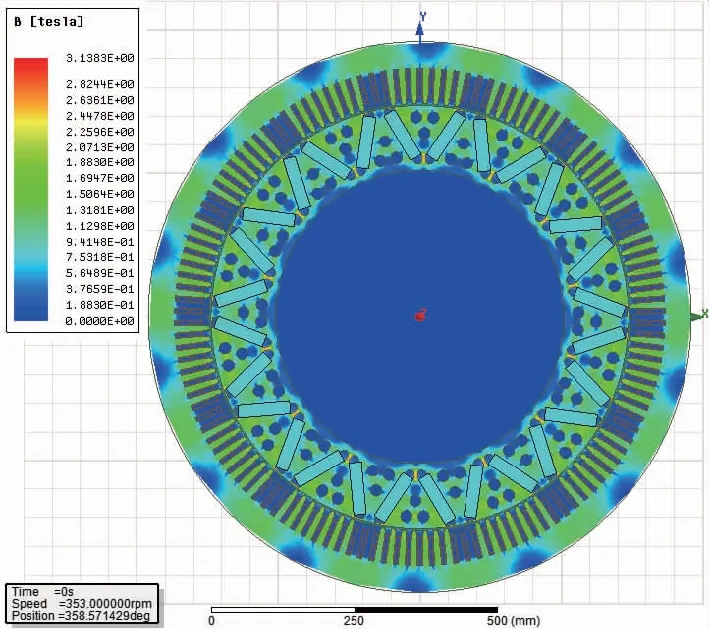

(3)转子磁路

永磁电机工作时存在永磁转矩及磁阻转矩,合理的在转子冲片上布局永磁体使电机获得较高的永磁转矩和因交直轴电抗差异产生的磁阻转矩。需采用有限元分析进行合理布局。

其中负载磁场的磁密分析结果见表3、图5。

表4 负载磁密分析

图5 负载磁密分析

根据相关电磁设计,可以得到如图6电机的牵引特性曲线,其中机车速度在0~80 km/h,电机为恒转矩运行;80 km/h~160 km/h,电机恒功运行。

图6 牵引特性曲线

3 电机温升

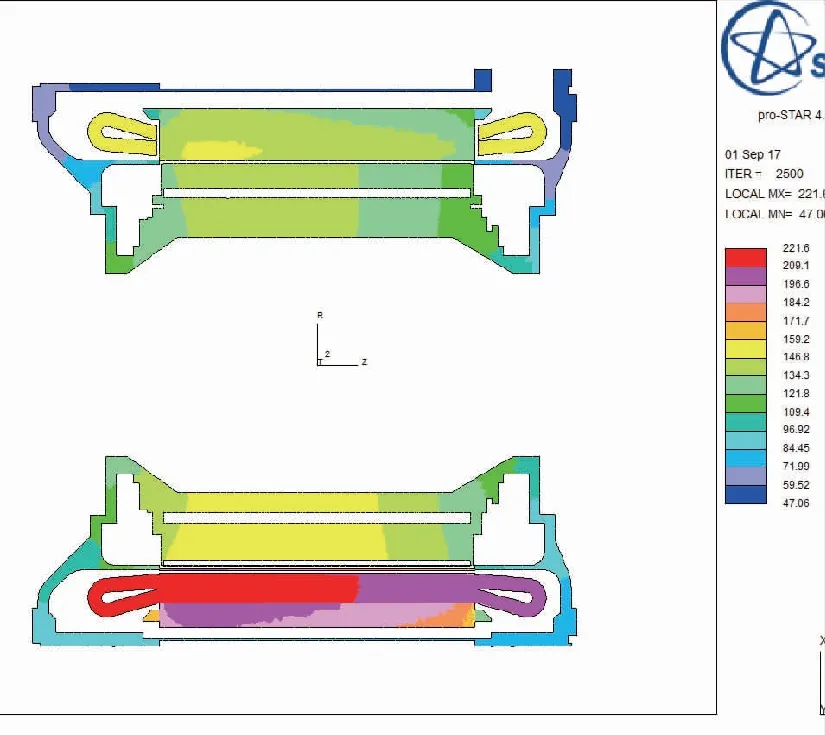

3.1 电机温升仿真

电机一旦设计完成,除了电机特性考核外,电机温升作为电机的一项特别重要的考核指标,因此在电机设计之初对其进行温升仿真,仿真边界条件如下:

转速:353 r/min;风量:1.2 m3/s;环境温度:T=40 ℃; 各部分损耗:铜耗34.8 kW,定子铁耗6.07 kW,转子铁耗 0.23 kW,仿真时未考虑电机外壳散热情况,从温升仿真结果可以看出温升满足相关要求(电机绕组温升小于200 K)。

分析结果见表5、图7。

表5 分析结果表

3.2 电机温升及改造分析

3.2.1温升结果

试验条件:转速457 r/min、满载转矩25 242.6 N·m、风量1.2 m3/s,环温15.6 ℃。

试验结果:试验时间285 min,绕组最高温度103.1 ℃温升达到要求(同仿真结果相差不大),但发现传动端轴承温升48.4 K,非传动端轴承84.4 K(轴承温升限值80 K),而且试验结束后非传动端轴承温升并达到稳定状态。试验轴承温升数据如表6。

因为对于仿真无法对轴承的温升数据进行仿真,因此在设计阶段对其温升对其作出准确预测,通过反复温升试验,可以得出非传动端轴承温升高的原因如下:

(1)非传动端轴承温升无法稳定,其主要原因还是在于非传动轴承封闭导致热无法散出,并且定子、转子内腔、轴承等相互传导热量,而使其一直无法达到热平衡。

(2)非传动端轴承温升高是由于电机非传动端轴承的设计问题,设计问题表现在:①主要表现在非传动端是处在电机出风口处其周围环境温度肯定高;②非传动轴承采用完全密封结构;③非传动端轴承由于周围温度高还在其端部放置旋转变压器从而进一部阻碍了其散热;④非传动端采用了绝缘端盖(绝缘端盖内部有绝缘层导致散热非常差)从而也阻止了其散热效果;⑤设计之出欠于考虑轴承的机械损耗,认为轴承得机械损耗小。

(3)综合各种原因,应该是使用绝缘端盖导致电机非传动端轴承高的最终原因。

图7 电机剖面温度分布/K

表6 试验轴承温升数据

3.2.2电机改造温升结果

通过对其各种工况下的温升分析,现对直驱电机传动端和非传动端端盖换成了非绝缘端盖,并进行最高转速下的轴承温升试验。

试验条件:转速706 r/min、满载、风量1.2 m3/s、环温15.1 ℃,通过试验(如表7)可以看出传送端轴承温升为43.8 K;非传动端轴承温升53.1 K,可以看出轴承温度符合要求。

3.2.3轴承腐蚀分析

由于高压下产生的感应电对轴承会产生腐蚀,在设计之初采用轴承外围绝缘端盖对其保护,但由于现在需要将绝缘端盖更换成非绝缘端盖,因此需要对其轴电压进行测量和分析。

表7 电机改造后轴承温升数据

测量工况:变流器供电额定参数空载运行U=1 660 V,n=353 r/min,测量结果如图8。

从波形可以看出,轴电压最大值B=0.44 V、最小值A=-0.44 V,电压差值B-A=0.88 V,可以看出轴电压非常低,远小于厂家给出的轴承电压10 V的要求。

4 永磁电机相关试验数据

作为永磁电机相比异步电机最突出的优势在于其效率,如表8是永磁电机试验各个速度点的相关数据,可以明显的看出其在高速段的电机效率非常高,因此在实际运行在绿色节能环保方面有非常大的优势。

图8 353 r/min转轴两端电压

表8 电机各速度点相关试验数据

5 结 论

作为永磁直驱电力机车的关键性部件永磁同步牵引电机,在电机进行改造之后,各项参数均符合设计要求,运行稳定,但此不代表此款电机设计完美,在电机的质量和反电势方面还有很多需要优化的空间,后续还将继续研究。

目前装用永磁同步牵引电机大功率永磁机车已经组装完成正在进行调试阶段,准备进行型式试验。