基于有限元技术的多功能摩擦焊机主轴动态特性研究

2020-07-13赵旭东李卫民张凯恒

赵旭东,李卫民,张凯恒

基于有限元技术的多功能摩擦焊机主轴动态特性研究

赵旭东1,李卫民1,张凯恒2

(1.辽宁工业大学 机械工程与自动化学院,锦州 121001;2.深圳鹏锐信息技术股份有限公司,广东 深圳 518000)

针对自行设计的14 T连续驱动摩擦焊机主轴结构进行了模态分析。应用有限元分析软件提取了主轴约束模式下的前六阶固有频率,而后基于其模态求解结果,对主轴系统进行了谐响应分析,得到了在切削力激励作用下主轴单元的频率响应特性。验证了焊机主轴设计的合理性,并为同类焊机主轴结构的设计提供了设计参考。

摩擦焊机;主轴;动态特性;谐响应分析

摩擦焊接作为一种固相连接技术,凭借其高效、清洁、精密、节能以及优质的特点,已广泛应用于电力、石油钻探、金属刀具、汽车制造、航空航天等众多高新技术领域中。在轻量化、长寿命、高可靠性及低成本的装备制造中有独特的优势[1-2]。

我国现有摩擦焊接装备功能较为单一,绝大多数摩擦焊机只具备焊接功能。为促进摩擦焊接装备的多样化发展,课题研究并设计了一种新型多功能摩擦焊机,使其在传统焊机焊接功能基础上添加了去除多余焊道的功能,将一组XY线性滑组集成于摩擦焊机之上。在去除焊接飞边时主要采用车削的加工方法,其中主轴部件在自身转动和切削力作用下易引起自激和强迫振动,易导致主轴系统的加工精度和工件的表面质量降低的现象发生,其动态特性直接影响数控机床的加工性能[3]。因此,研究焊机主轴动态特性对焊机的优化设计以及制定出合理的加工工艺参数具有重要的现实意义。

1 主轴系统有限元模型的建立

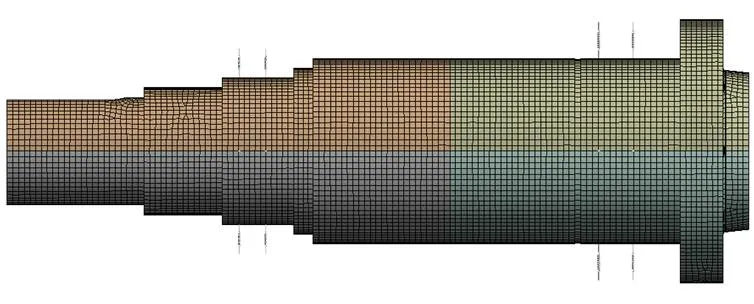

本文以自行设计的14 T摩擦焊机为研究对象,在摩擦焊机功能上,除具备传统摩擦焊机焊接功能外兼具去除多余焊道的切削功能。焊接直径范围为15~35 mm,摩擦压力为70 kN,顶锻压力取整为140 kN。主轴部件设计的转速范围为850~2 200 r/min,能够实现无极变速。在主轴轴系布置方式上采用前端布置方式,选用一对轴承内圈为锥孔的双列圆柱滚子轴承布置在主轴前后端各一个,主要用于承受径向载荷。靠近主轴前端的双列圆柱滚子轴承左侧布置一60°双向推力角接触球轴承,使两轴承串联布置在主轴前端,主要用于承受轴向载荷。这种布置方式能够确保主轴系统具有足够的刚度及回转精度。焊机主轴系统结构,如图1所示。

图1 主轴系统结构

在建立主轴系统有限元模型过程中,忽略双向推力角接触球轴承提供的主轴轴向的支撑作用。仅考虑两双列圆柱滚子轴承对主轴径向的支撑作用,并将每列圆柱滚子简化为沿周向布置的四个正交弹簧[4]。弹簧支撑的添加位置为每列圆柱滚子沿轴线方向的中点处,一端与主轴连接以模拟轴承内圈提供径向支撑,另一端默认为与大地接触即模拟轴承外圈提供固定约束。正交弹簧布置,如图2所示。

图2 正交弹簧布置方式

主轴径向力主要来源于切削阶段的切削力,由轴承代理商处得到轴承滚动体长度及个数等相关参数,将相关信息代入式(1)中求得两轴承径向刚度分别为K1= 1 981 N/μm和K2=1 569 N/μm。

式中:K为径向刚度,N/μm;F为轴承的径向载荷,N;为滚子长度,mm;为轴承的列数与每列滚动体数目。

本文主轴材料选用经调制处理后的40Cr合金结构钢,材料的属性及部分力学性能如表1所示。

表1 40Cr材料属性

在建立有限元模型时,为减少计算量对主轴上的注油孔、油槽、砂轮越程槽、倒角以及倒圆等细小特征予以简化。利用Mesh模块下的网格工具对简化后的有限元模型使用高阶六面体单元进行网格的划分,为得到较好的网格质量,在网格划分前对其相关特性进行调节,将网格相关中心(Relevance Center)设置为精细(Fine);并设置网格平滑度(Smoothing)为高级(High);为保证网格过渡的光滑性,将临近单元过渡(Transition)设置为光滑过渡(Slow);定义网格大小为3mm, 待网格划分完成后对其质量进行评估。经检验平均网格质量为0.868,扭曲度为0.242,网格划分质量较好满足静力学求解要求,经网格划分后得到的有限元模型,如图3所示。

图3 主轴有限元模型

2 模态特性分析

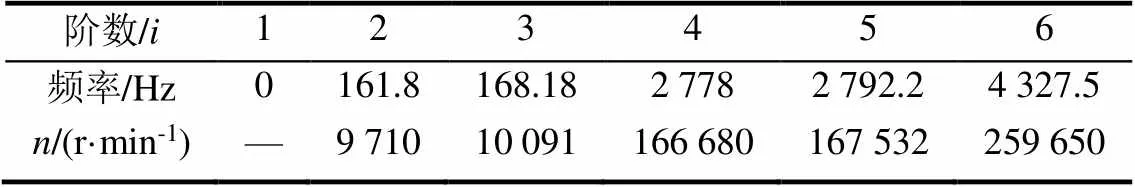

模态分析是用于确定所设计结构或机器部件的振动特性的一种方法。在分析中会假设结构刚度矩阵和质量矩阵不变,一般不考虑阻尼效应且在结构中不存在随时间变化的外载。在无阻尼系统中,结构的振动方程为[5]:

其中刚度矩阵可以包括预应力效应带来的附加刚度,在模态分析中假定结构是线性的,则自由振动满足下式:

由式(2)和式(3)整理可得到:

由上式可得出结构的振动特征方程为:

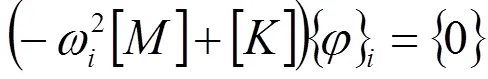

则Mechanical所显示的结果即为质量矩阵归一化处理的数据。在本文模态分析中均满足上述的假定条件,采用Block Lanczos特征提取法求解主轴前6阶约束模态,求解结果,如图4所示。并将求解得到的主轴前6阶固有频率值转换为临界转速后,结果如表2所示。

表2 各阶固有频率与临界转速结果

由分析结果可知,主轴一阶固有频率数值近似为0,即为刚体运动,可以忽略。二阶与三阶固有频率数值较为接近,可视为重根。四阶与五阶计算结果同样较为接近,均为正交振型。主轴部件设计的转速范围为850~2 200 r/min,其最高转速远低于其二阶临近转速,故焊机主轴结构能有效避开共振区,其设计是较为安全的。

3 谐响应特性分析

在模态分析中重在研究结构的动力学基本特性,在求解过程中外载对其施加是无效的,因此只能通过计算得到结构的固有频率,但是并不能求解出外界激励频率与固有频率达到共振时,结构振幅的具体数值。谐响应分析即是研究结构在不同持续频率的周期载荷作用下的动力响应,其计算结果主要受外载的影响。因摩擦焊机在设计时集成了去除飞边的功能,其加工方式主要为外圆车削,在车削加工过程中,焊机主轴会受到周期性的激振力,当主轴系统的固有频率与激振频率相同时,则会导致共振现象的发生,这种现象的发生不仅会影响工件表面的加工质量,也会对其加工精度产生重要影响,因此在对焊机主轴系统进行动态特性分析时,对主轴系统进行谐响应分析是必要的。

在对所设计结构进行谐响应分析时主要有完全法和模态叠加法两种,模态叠加法与完全法相比。具有计算速度快的优势,虽然其求解精度略低于后者,但完全可以满足工程求解的需要,因此本文选择模态叠加法完成焊机主轴谐响应的分析。

3.1 谐响应分析基本理论

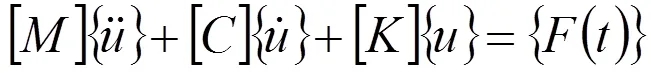

在动力学分析系统中,动力学基本方程为:

对于谐响应分析问题,系统的振动为简谐振动,将相关位移公式代入式(7)中,可得系统谐响应的动力学方程[6]:

模态叠加法即是在模态坐标系中求解谐响应方程的过程,对于一个线性系统,其表达式为:

3.2 外载确定

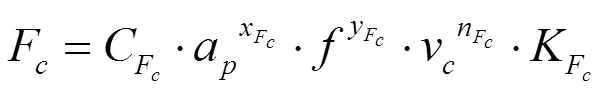

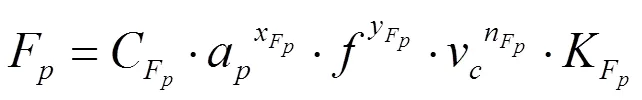

在车削加工阶段,选用涂层刀具对飞边进行粗车,并经一次走刀去除全部加工余量。与切削过程有关的3个分力,其计算的指数形式经验公式如下:

主切削力:

背向力:

进给力:

式中:C,C,C取决于被加工材料和切削条件的切削力系数;x,y,n为3个分力公式中对应的切削用量指数;K,K,K实际加工条件与建立的经验公式的实验条件不相符时,为各工况下对切削力的修正系数,其中修正系数可由下式算得:

查《实用机械加工工艺手册》[7]得出相关参数,将参数代入以上公式,计算出主切削力F=3 202.78 N,背向力F=947.61 N,进给力F=1 048.62 N。

3.3 谐响应分析

将计算得到的3个方向的切削分力,以远程力的方式施加在主轴和液压动力夹头接合面处,用于模拟车刀切削力的施加,远程力的施加位置为车刀刀尖点所在位置,距零件坐标原点的坐标为(504.5,-17.5,0),远程力设置大小为(-1048.62,-947.61,3202.78)。根据模态分析结果设置激振频率范围为0~200 Hz,子步数为500,即每隔0.4 Hz求解一次。对主轴进行谐响应分析,得到的该激振频率范围内的谐响应分析的幅频特性曲线,如图5所示。

观察主轴的幅频特性曲线可知,x、y和z3个方向的幅频特性曲线有3处峰值,说明在0~200 Hz范围内,在162、168 Hz及162 Hz附近会有明显共振现象发生,这些频率与模态分析得到的主轴系统的前三阶固有频率一致,从而也验证了模态分析结果的准确性。在0~200 Hz范围内,x向位移响应随着激振频率的升高,在125~175 Hz范围内出现了阶跃变化,但位移响应的最大值均在10-4mm级。y向及z向0~200 Hz范围内,随着激振频率的逐渐升高,其位移响应逐渐变大,当激振频率为162 Hz时位移响应最为突出,最大位移达到11.64 mm。焊机在车削工况下,主轴转速为1 050 r/min时,不会发生共振。

4 结论

以自行设计的14 T连续驱动摩擦焊机主轴结构为研究对象,采用正交弹簧模拟了主轴轴承的弹性支撑并建立了主轴的有限元分析模型,对主轴结构进行了动态特性分析。首先求解了主轴前6阶约束模态下的固有频率,由主轴前六阶固有频率得到了主轴的临界转速,通过与其对比后发现,主轴结构能有效避开共振区。而后基于其模态求解结果,进行了谐响应分析。在车削力激励下,根据实际加工工况及模态求解结果设置激振频率范围为0~200 Hz,为保证其求解精度定义求解间隔为0.4 Hz。观察其幅频特性曲线,当激振频率为162 Hz时易发生共振,这与模态求解结果吻合,切削阶段所制定的加工工艺参数能够有效的避开共振区。验证了主轴系统的设计的安全性,并为多功能大吨位高转速摩擦焊机设计提供了有力的参考。

[1] 吕元召, 李京龙, 李鹏, 等. 旋转摩擦焊接头焊合机理研究[J]. 材料研究学报, 2017, 31(4): 261-266.

[2] Schmicker D. Implicit Geometry Meshing for the simulation of Rotary Friction Welding[J]. Journal of Computational Physics, 2014(270): 478-489.

[3] 范登科, 欧淑彬, 朱小龙, 等. VDF850数控机床主轴动态特性分析[J]. 安徽工业大学学报, 2018, 35(4): 330-334.

[4] 谭峰, 殷国富, 方辉, 等. 基于ANSYS Workbench的微型数控车床主轴动静态性能分析[J]. 组合机床与自动化加工技术, 2015(4): 29-32, 36.

[5] 张岩. ANSYS Workbench 17.0有限元分析从入门到精通[M]. 北京: 机械工业出版社, 2017.

[6] 付稣昇. ANSYS Workbench 17.0 数值模拟与实例精解[M]. 北京: 人民邮电出版社, 2017.

[7] 陈宏钧. 实用机械加工工艺手册[M]. 北京: 机械工业出版社, 2016.

Research on Dynamic Characteristics of Multi-function Friction Welding Machine Spindle Based on Finite Element Technology

ZHAO Xu-dong1, LI Wei-min1, ZANG Kai-heng2

(1.College of Mechanical Engineering and Automation, Liaoning University of Technology,Jinzhou 121001, China; 2.Plant Resource Technology Co., Ltd, Shenzhen 518000, China)

The main shaft structure of 14T continuous drive friction welder is studied and Modal analysis is made. The first six natural frequencies in the principal constraint mode are extracted by the finite element analysis software, and then the harmonic response analysis of the spindle system is based on the modal solution results, the frequency response characteristics of the spindle unit under the excitation of the cutting force are obtained. The rationality of the design of welding spindle is verified, and the design reference is provided for the design of similar welding spindle structure.

friction welder;spindle;dynamic characteristics;harmonic response analysis

TH164

A

1674-3261(2020)02-0100-04

10.15916/j.issn1674-3261.2020.02.008

2019-07-04

辽宁省教育厅科学技术研究项目(CYYJY-201802)

赵旭东(1992-),男,辽宁兴城人,硕士生。

李卫民(1965-),男,辽宁朝阳人,教授,博士。

责任编校:刘亚兵