水蒸气法刺竹活性炭的制备工艺及性能表征

2020-07-12应伟军钟金环赵柯豫张文标洪荣平邱德彬

应伟军,钟金环,赵柯豫,张文标,洪荣平,邱德彬

(1.浙江农林大学暨阳学院,浙江绍兴311800;2.浙江农林大学工程学院,浙江杭州311300;3.浙江佶竹生物科技有限公司,浙江湖州313000;4.四川惊雷科技股份有限公司,四川宜宾643000)

活性炭主要由木材[1]、各种果壳(椰子壳、杏壳、核桃壳等)[2-4]、煤炭[5]、石油焦[6]等高温热解、活化制备而成,是一种孔隙结构发达、比表面积大、吸附能力强的炭质吸附材料[7],被广泛应用于食品、冶金、化工、环保、医院等行业的精制与净化过程[8-9],已成为生活和工农业生产不可或缺的重要产品。由于早期木材资源的过度利用和不可再生资源的快速消耗,使得活性炭在原料取材方面受到一定限制,从而影响活性炭行业的发展。

竹材具有繁殖能力强、生长速度快、周期短、产量高等优点,利用竹材为原料制备活性炭不仅为竹资源利用开辟新的加工和应用领域,而且还能为活性炭行业提供丰富原料。目前,已有学者利用竹材制备活性炭并对其性能进行了研究。孙昊等[10]以竹材加工剩余物为原料,利用微正压热解自活化法制备竹质活性炭,研究表明在压力0.12 MPa、升温速率15℃·min-1、终温900℃下热解6 h,制得活性炭的碘吸附值和亚甲基蓝吸附值分别为1 438 mg·g-1和300 mg·g-1。赵小红等[11]通过磷酸活化法将毛竹废料制备成活性炭,研究表明在磷酸浓度80%、浸渍比6∶17、活化时间2.5 h、活化温度550℃时,产品对亚甲基蓝溶液的脱色力值为650 mL·g-1,性能最佳。刘俊韵等[12]以武夷山竹片为原料,采用磷酸活化、炭化法制备竹活性炭,结果表明当炭化温度600℃、活化温度450℃、活化时间2 h、磷酸浓度4 mol·L-1、液固质量比3时,制得竹活性炭比表面积为521.30 mg·g-1,对Pb2+吸附量为46.36 mg·g-1。

刺竹(Chimonobambasapachystachys)主要分布在广东、福建、云南等地,在四川宜宾也有一定种植规模,主要用于生产竹家具、竹工艺品、竹建筑用材等,存在竹资源消耗量大、利用率低等问题,利用刺竹制备活性炭不仅能够提高竹材利用率,还能实现高附加值利用。以刺竹为原料采用水蒸气活化法制备活性炭未见文献报道。本文将采用水蒸气活化法对刺竹炭进行活化,研究活化温度和活化时间对活性炭性能的影响,为刺竹活化提供理论依据。

1 材料与方法

1.1 实验材料

刺竹炭,取自四川宜宾惊雷科技有限公司,由刺竹经600℃高温炭化2 h制得;炭化料烘干备用,尺寸为30 mm×20 mm×10 mm。实验用碘、亚甲基蓝等化学试剂均为市售分析纯,蒸馏水为实验室自制。

1.2 主要仪器设备

ASAP2020M全自动比表面积与孔隙度分析仪,美国麦克仪器公司;SU8010冷场发射扫描电子显微镜,日本日立公司;活化转炉为自制。

1.3 实验方法

1.3.1 活性炭制备 称取1 000 g刺竹炭置于自制活化炉内,在氮气气氛中以5℃·min-1的升温速率升至活化温度(单次活化温度分别为750、780、810、840、870℃),此时关闭氮气阀,并通入足量水蒸气进行活化反应,保持90 min,待活化反应完成后,关闭蒸汽阀,在氮气保护下冷却至室温,保存样品并得出适宜活化温度;在适宜活化温度下,调整活化时间(单次活化时间分别为30、60、120、150 min),按上述活化步骤完成活化反应并保存样品。

样品经磨粉,过300目筛,制备得粉状刺竹活性炭,用于实验分析。

1.3.2 活性炭性能分析 吸附指标检验方法按照国标GB/T 12496.1~22-1999《木质活性炭试验方法》进行;比表面积及孔径分析采用ASAP2020M全自动比表面积与孔隙度分析仪进行测定,用BET法计算比表面积,通过相对压力为0.995时的氮气吸附量计算得出总孔容,用t-plot法计算微孔容;SEM电镜分析:样品喷金后放入扫描电镜,分析样品的表观形貌和孔隙形态。

1.3.3 样品活化得率测定 样品活化得率按照如下公式计算:

其中Y为刺竹活性炭得率,m1为制得刺竹活性炭质量,m为刺竹炭质量。

2 结果与讨论

2.1 不同制备工艺对活性炭吸附性能的影响

水蒸气活化法制备刺竹活性炭,其活化三要素为水蒸气、活化温度和活化时间。研究中,将通入足量水蒸气,通过控制活化温度和活化时间来获得活性炭制备的最佳工艺条件。

2.1.1 活化温度对刺竹活性炭吸附性能的影响 活化温度在活性炭制备中有着非常重要的作用和影响。采用单因素法,固定活化时间不变,改变活化温度来研究活化温度对刺竹活性炭吸附性能的影响。水蒸气活化法制备活性炭时活化时间不宜过短,参照有关研究成果[13-15],初步选定活化时间为90 min,活化温度为750、780、810、840、870℃,分别记为AC-750-90,AC-780-90,AC-810-90,AC-840-90,AC-870-90。

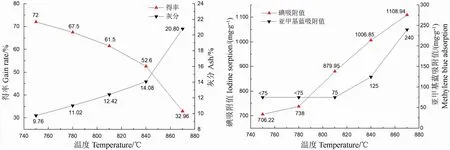

从图1可知,随着活化温度升高,活性炭得率逐渐降低,灰分含量相应升高。当活化温度较低时,活性炭得率较高,这是因为在较低活化温度下,炭与水蒸气反应缓慢,在定长活化时间内活性炭活化反应不充分引起的。随着活化温度逐渐升高,炭与水蒸气反应逐渐加剧,特别是活化温度870℃时,活性炭得率出现快速下降趋势,由52.6%降为32.96%,灰分含量由14.08%升至20.8%,这是因为高活化温度使得炭与水蒸气发生剧烈反应,大量孔隙结构被快速打开,进一步加剧炭和水蒸气反应,使得在定长活化时间内活性炭得率出现快速下降状态。随着活化温度升高,碘吸附值和亚甲基蓝吸附值都呈上升趋势,这是因为活化温度升高,加速了炭与水蒸气的扩孔反应,促进了孔隙生成。当活化温度由840℃调整为870℃时,碘吸附值的上升趋势减缓,而亚甲基蓝吸附值的上升趋势加快,其主要原因是活化反应在形成大量微孔同时,微孔逐渐过度烧失形成中大孔,中大孔造孔速率加快,从而出现上述现象。

图1 活化温度对刺竹活性炭得率和吸附性能的影响Fig.1 The effect of activation temperature on the yield and adsorption properties of the activated carbon

较高的活化温度有利于活性炭的扩孔反应,使得碘吸附值和亚甲基蓝吸附值呈上升趋势。但过高的活化温度会导致活性炭的得率大大降低,从而减少制炭企业的经济收益;此外,过高的活化温度要求活化设备具有更强的耐高温性能。因此综合考虑选定刺竹活性炭的适宜活化温度为840℃。

2.1.2 活化时间对刺竹活性炭制备的影响 活化时间是活性炭制备中另一个重要的影响因素。本文在确定适宜活化温度为840℃后,调整活化时间对活性炭性能进行研究,分别选取活化时间为30 min、60 min、90 min、120 min和150 min,记为AC-840-30,AC-840-60,AC-840-90,AC-840-120,AC-840-150。

从图2可知,随着活化时间延长,活性炭的扩孔反应持续进行,使得活性炭得率逐渐下降,灰分含量逐渐升高。当活化时间为150 min时,活性炭得率下降至37.22%,灰分含量为17.1%。当活化时间为30 min时,碘吸附值和亚甲基蓝吸附值均处于较低水平,主要是因为炭与水蒸气反应时间较短,反应不充分引起的。随着活化时间延长,碘吸附值和亚甲基蓝吸附值呈现平稳上升趋势。当活化时间由120 min调整为150 min时,出现碘吸附值上升趋势减缓、亚甲基蓝吸附值上升趋势加快的现象,其主要原因在于随着活化时间延长,活化反应持续进行,活化前期形成的大量微孔被过度烧失,使得中孔造孔速率加快,从而出现上述现象。

图2 活化时间对刺竹活性炭得率和吸附性能的影响Fig.2 The effect of activation duration on the yield and adsorption properties of the activated carbon

综合分析活化温度和活化时间对活性炭性能的影响,当活化温度为840℃、活化时间为120 min时,活性炭得炭率为48.5%、碘吸附值为1 141.56 mg·g-1、亚甲基蓝吸附值为150 mg·g-1、灰分含量为14.63%,具有良好的吸附性能。在实际生产中,可根据客户需求,在满足碘吸附值和亚甲基蓝吸附值前提下,可尽量缩短活化时间,因为较短的活化时间可以获得较高的活性炭得率,从而能够提高企业经济效益。

2.2 刺竹活性炭比表面积及孔径分析

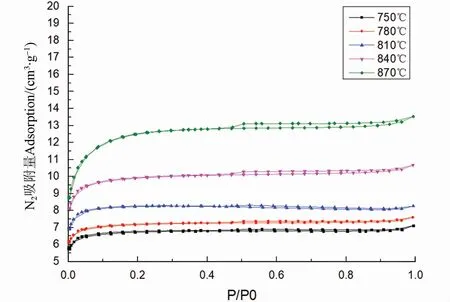

2.2.1 刺竹活性炭N2吸附/脱附等温线 图3为不同活化温度下的N2吸附/脱附等温线,由图中曲线可知,各等温线均为I型,随着活化温度上升,等温吸附线逐渐升高,表明活性炭孔容积也相应增大,活性炭AC-870-90孔容积最大。活性炭AC-750-90、AC-780-90等温吸附线较低,在相对压力0.05处达到最高,出现吸附平台,在相对压力较高处未出现明显的滞后圈,说明孔结构未充分打开且基本为微孔分布。随着活化温度上升,活性炭AC-810-90、AC-840-90等温吸附线在相对压力0.1处达到最高,在相对压力较高处出现不明显滞后圈,表明活性炭的孔径分布以微孔为主,但有中大孔出现。当活化温度为870℃时,活性炭AC-870-90等温吸附线在相对压力0.2处基本达到最高,随着相对压力继续升高,吸附量略有增加,在相对压力较高处出现较明显滞后圈,说明过高的活化温度造成部分已生成的微孔孔壁坍塌,出现较多中大孔,这与吸附性能测试结果相符。

图3 不同活化温度下N2吸附/脱附等温线Fig.1 N2 adsorption/desorption isotherms at different activation temperatures

图4为不同活化时间下的N2吸附/脱附等温线,由图中曲线可知,各等温线均为I型,随着活化时间延长,等温吸附线也逐渐升高,当活化时间为150 min时,活性炭AC-840-150等温吸附线最高。当活化时间为30、60 min时,活性炭AC-840-30、AC-840-60等温吸附线较低,吸附特性与活性炭AC-750-90、AC-780-90相似,主要原因是活化不充分。随着活化时间延长,活性炭AC-840-90、AC-840-120的N2吸附量逐渐提升,在相对压力0.1处基本达到最高,出现吸附平台,并在相对压力较高处出现不明显的滞后圈,表明活性炭内已有中大孔出现。当活化时间为150 min时,活性炭的N2吸附量在相对压力0.2以内快速上升,随后呈较小斜率逐渐上升,并且在相对压力较高处出现明显滞后圈,这表明随着活化时间的延长,持续的活化反应生成了较多中大孔且孔径分布较宽。

图4 不同活化时间下N2吸附/脱附等温线Fig.4 N2 adsorption/desorption isotherms at different activation times

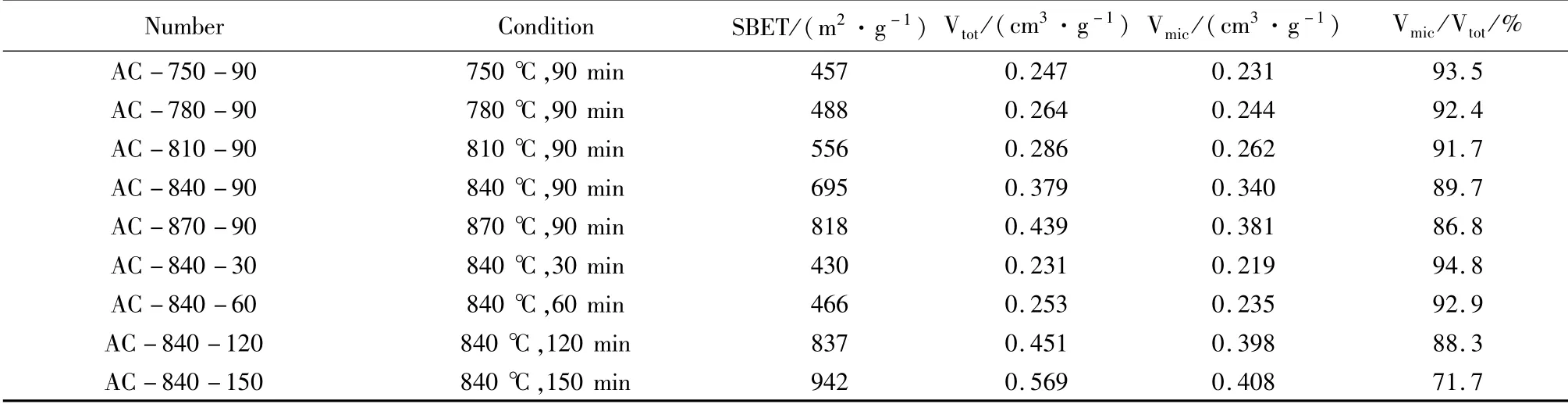

2.2.2 刺竹活性炭孔结构参数 对不同制备工艺下活性炭样品的比表面积、总孔容、微孔容等参数进行测定,结果如表1所示。随着活化温度升高(AC-750-90至AC-870-90)和活化时间延长(AC-840-30至AC-840-150),活性炭的比表面积、总孔容和微孔容都呈上升趋势,微孔率有所下降。这是因为活化温度升高和活化时间延长均有利于活性炭孔隙结构的生成;在微孔生成同时,随着活化反应持续进行,部分微孔出现坍塌,合并成中大孔,从而使得微孔率有所下降。总体而言,刺竹活性炭微孔率较高,适合吸附小分子杂质。

表1 刺竹活性炭的孔结构参数Tab.1 Pore structure parameters of the activated carbon of Bambusa blumeana Schult.f

2.3 表面形貌

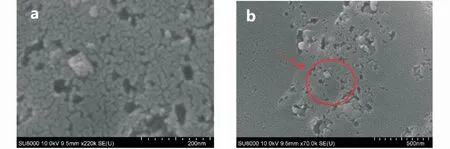

对刺竹活性炭样品进行电镜扫描,结果如图5所示,a为b的局部放大图。经活化后的刺竹活性炭,其表面出现大量沟壑状缝隙,增加了外比表面积,这是通过活化反应烧蚀刺竹炭表面形成的;此外,在活性炭表面含有大量的孔状结构,这些孔状结构为活性炭提供了较大的内比表面积并且增强其吸附性能。

图5 刺竹活性炭SEM 图Fig.5 SEM image of activated carbon of Bambusa blumeana Schult.f

3 结论

以刺竹炭为原料,采用水蒸气活化法制备刺竹活性炭,适宜活化温度为840℃;当活化温度为840℃、活化时间为120 min时,活性炭得炭率为48.5%、碘吸附值为1 141.56 mg·g-1、亚甲基蓝吸附值为150 mg·g-1、灰分含量为14.08%,具有良好的吸附性能。在实际生产中,可考虑在满足碘吸附值和亚甲基蓝吸附值前提下缩短活化时间,提高企业生产效益。

当活化温度为840℃、活化时间为120 min时,刺竹活性炭N2等温吸附线为Ⅰ型,比表面积为837 m2·g-1,微孔率高达88.3%。

经SEM表征,经活化后的刺竹活性炭,出现大量孔隙结构,使得活性炭具有较大的比表面积。