油田净化污水外输管道腐蚀分析及对策研究

2020-07-11

新疆油田公司实验检测研究院

新疆油田已建注水、污水等各类水管道3 685 km,由于管道外部环境复杂,周边土壤为盐碱地,地下水位偏高,对管道外部有不同程度的腐蚀;而管内输送的介质矿化度、氯离子含量偏高,含有CO2、H2S和硫酸盐还原菌等,且三次采油加入了各种化学药剂,导致管道内腐蚀也比较严重。因此,油田水管道的失效次数越来越多,严重影响了油田的生产[1-3]。

为了探索管道失效分析方法,开展科学的评价,制定有效的预防措施,以新疆油田某净化污水外输管道为例,通过现场检测和室内实验相结合的方式,开展腐蚀主控原因分析和完整性评价,根据分析评价结果,提出维修、维护建议,保障了管道安全运行。

1 管道基本信息

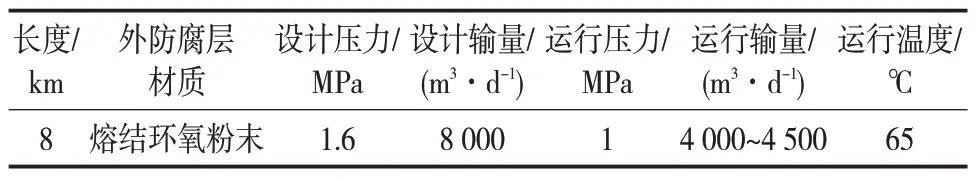

某净化污水外输管道建于2010 年,规格为323.9 mm×7.1 mm,材质为螺旋焊缝钢管,近两年频繁破损、渗漏,平均每年补漏抢修25 次,运行存在较大风险。管线基本信息见表1。

表1 优化管线基本信息Tab.1 Basic information of water supply pipeline

2 管道腐蚀失效分析

2.1 管道外腐蚀

为掌握管道的外腐蚀状况,共开展管道外腐蚀检测3.65 km,检测方法为ACAS交流电流衰减法和ACVG交流电流梯度法[4]。

具体检测评价结果如下:

(1)防腐层质量评价。管道防腐层检测评价结果见表2。

表2 管道防腐层评价结果汇总Tab.2 Evaluation result summary of pipeline anticorrosive coating

(2)防腐层破损点。经检测共发现防腐层破损点49处,具体评级见表3。

表3 管道防腐层破损点评级Tab.3 Rating of pipeline anticorrosive coating damage

(3)开挖直接检测。对6处管道开挖进行直接检测,均发现防腐层老化、剥离和脱落,验证防腐层破损点符合率100%。管体两侧腐蚀呈现黄褐色和黑褐色腐蚀产物,外部最深麻坑0.7 mm。

管道外防腐的检测评价结果表明:防腐层整体状况良好,管道有外腐蚀情况,但较轻微,最大腐蚀速率0.078 mm/a。

2.2 管道内腐蚀

对开挖检测结果进行分析,并对介质进行化验分析和腐蚀性分析[5]。

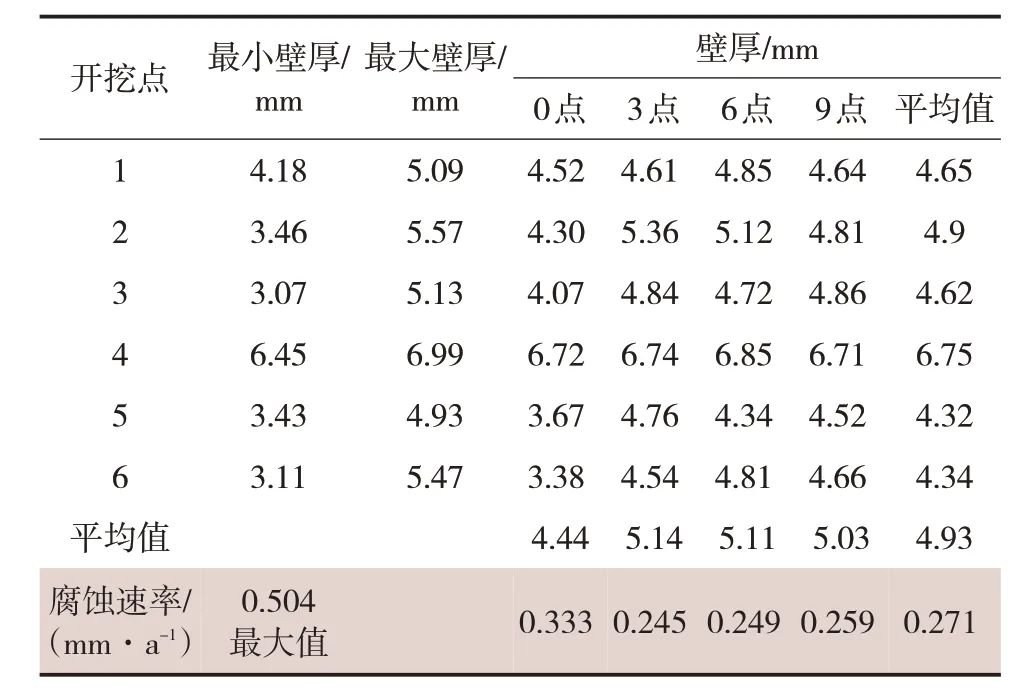

(1)检测结果分析。共开挖6 处进行直接检测,每处检测16个点(测4个环带,每个环带4个点),具体结果见表4,其中4处泄漏(内外腐蚀共同作用,以内腐蚀为主,3处在焊缝处)。

表4 开挖直接检测结果Tab.4 Direct detection results of excavation

结果分析表明:内腐蚀比较严重,管道最小壁厚3.07 mm,最大腐蚀速率0.504 mm/a;管道内部呈均匀腐蚀,平均壁厚为4.93 mm,平均腐蚀速率0.271 mm/a;顶部腐蚀最为严重,平均壁厚4.44 mm,顶部平均腐蚀速率0.333 mm/a。

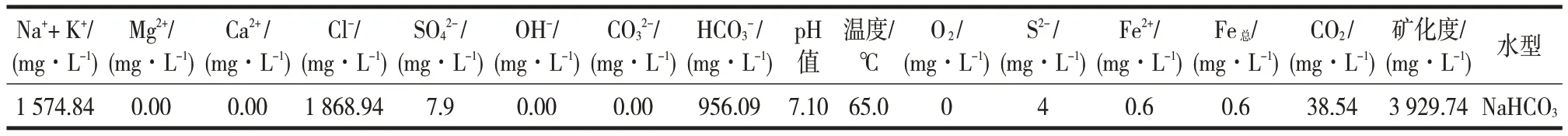

(2)室内分析。对管道介质(净化污水)现场取样,进行成分化验分析,结果见表5。

由水质分析数据可以看出,因各节点水中钙、镁离子含量为0,无碳酸盐自结垢趋势,但考虑到含有潜在的侵蚀性CO2和少量的溶解氧,因此在一定条件下具有潜在的腐蚀性[6]。

利用ScaleChem 结垢腐蚀预测软件,模拟净化污水中温度、CO2、还原性离子(二价硫)、溶解氧等多因素对腐蚀的影响[7-8],检测结果为:温度65℃,CO2质量浓度为38.54 mg/L,S2-质量浓度为4 mg/L,O2质量浓度为0,模拟腐蚀速率为0.435 6 mm/a。

表5 水质分析数据Tab.5 Water quality analysis data

表6 供水管线完整性评价Tab.6 Integrity evaluation of water supply pipeline

内腐蚀检测分析结果也表明:管道内腐蚀较严重,检测最小壁厚3.07 mm,平均壁厚4.93 mm,顶部平均壁厚4.44 mm,最大腐蚀速率0.504 mm/a,顶部平均腐蚀速率0.333 mm/a。内腐蚀主要因素为CO2、温度、二价硫离子。

3 完整性评价

根据SY/T 0087.1《钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》和SY/T 6151《钢质管道管体腐蚀损伤评价方法》对管道进行完整性评价[9-10],结果见表6。

结果分析:目前对管道剩余强度可以根据标准SY/T 0087.1中5.8.6评价结果及维护建议中IIA的评价方法进行监控。剩余寿命评价时,因各标准取的安全系数不同,差异较大。SY/T 0087.1《钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》较为保守,因此,按SY/T 6151《钢质管道管体腐蚀损伤评价方法》给出最终值,在运行压力1 MPa时,管道开挖点3的剩余寿命为3.3 a,管道平均寿命为5.1 a。

4 预防措施

(1)管道外腐蚀轻微,可及时修复防腐层破损点,减缓埋地钢质管道的外腐蚀。

(2)管道内腐蚀严重,内腐蚀主要因素为CO2、温度和硫化物。一是可在油田污水净化过程中调整控制参数,加入缓蚀剂和除氧剂[6],降低CO2、溶解氧和二价铁离子等浓度,控制管道内腐蚀速率。二是可在2022 年前择机采用内穿插、非金属内涂层等技术修复管线,保障管道安全运行。

(3)做好腐蚀监测,建立分批、分周期壁厚检测机制,评价剩余管道寿命及缓解措施的有效性。

5 结论

(1)通过外腐蚀检测技术可以准确地判断管道外腐蚀情况,及时修复防腐层缺陷,控制外腐蚀发生的风险。

(2)通过管道本体开挖直接检测、介质化验分析和腐蚀性模拟分析等技术手段相结合,能够较好地判断出管道内腐蚀主控因素,从源头提出控制措施,从而降低内腐蚀发生的风险。

(3)对软化水钢质管道进行完整性评价,评估管道的剩余寿命,提出科学的维修周期,保障输水管道安全平稳地运行。