多孔分布板对气升式环流反应器内流动和传质的影响

2020-07-11方国栋周兴贵束忠明

方国栋,周兴贵,束忠明

华东理工大学,化学工程联合国家重点实验室,上海 200237

气升式环流反应器具有结构简单、能耗低和传质能力强等优点,气相的喷射动能以及上升段和下降段混合相密度差的存在,为反应器内液相的循环提供良好的推动力和较好的混合效果。气升式环流反应器在化学工业中有着广泛的应用,已用于环己烷氧化法生产环己酮的工艺路线中。为了提高反应器内气含率,大多数研究[1-4]集中在反应器结构的改造和优化,而对内构件多孔分布板的关注较少。Luo等[5-6]对多孔分布板的环流反应器进行了研究,发现多孔分布板能够增强气泡破碎能力以及气相分布均匀性,从而提高反应器传质性能。目前多孔分布板的研究主要集中在实验规模的环流反应器,而对工业规模的环流反应器认识较少,因此需要对多孔分布板在工业规模环流反应器中的作用加以关注。

计算流体力学(CFD)技术对气升式环流反应器的流场模拟取得了良好的进展[7-9],有助于分析流场的时空分布和微观特征,然而多孔分布板的环流反应器的气泡破碎和聚并更为剧烈,采用群体平衡模型能够较好地模拟气泡的破碎和聚并过程。

本工作通过冷模实验考察了多孔分布板对反应器内整体气含率和液相速度的影响,利用Fluent软件,采用CFD-PBM耦合模型模拟考察了工业规模气升式环流反应器内流动和传质情况,分析了多孔分布板对环流反应器内流场、气泡粒径分布和局部传质特性的影响规律,并研究了不同开孔率对整体气含率和液相传质系数的影响,为气升式环流反应器的生产、优化和放大设计提供了理论指导。

1 冷模实验研究

1.1 实验装置

冷模实验装置如图1所示。反应器外筒壁由有机玻璃制成,反应器内径为377 mm,高度为1 900 mm,导流筒内径为150 mm,高度为1 200 mm,喇叭口内径为230 mm,高度为150 mm,气体分布器位于导流筒底部上方20 mm处,其管径为25 mm,上表面均布有∅2 mm的出气孔,多孔分布板开孔孔径为4.8 mm,开孔率为55%。在反应器上升段为分布板提供了两个安装位置,分别位于导流筒的三等分处。实验所有操作均在室温和常压下进行,气相选用空气,液相选用自来水,选取进气流量为2.0~6.0 m3/h,共5组,所对应的上升段表观气速为5.9×10-3~17.9×10-3m/s,分别在不同进气量下测量整体平均气含率和上升段平均液相速度。将未装配分布板的环流反应器称为ALR,装配有分布板的环流反应器称为ALR-PP。

图1 气升式环流反应器冷模实验装置Fig.1 Cold model experiment setting of the airlift loop reactor

1.2 冷模实验结果

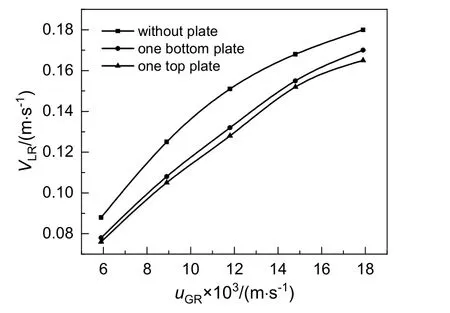

图2和图3分别为分布板对反应器内整体平均气含率(αGO)与上升段平均液相速度(VLR)的影响。从图可以看出,设置分布板后,反应器内整体平均气含率有了明显的提升,但是上升段平均液相速度有一定的下降。以表观气速(uGR)为14.8×10-3m/s为例,对比未设置分布板时,在上升段底部和顶部设置分布板后,反应器内气含率分别增加了15.38%和10.77%,而液相速度分别降低了7.74%和9.52%。因为分布板能有效破碎气泡,延长气泡停留时间,从而提高了气含率,又由于分布板对流体的阻塞作用,液相循环流动的阻力增大,使得上升段平均液相速度有所降低。对比分布板在上升段不同安装位置的数据,可以得到多孔分布板安装在上升段底部时更有利于提高反应器性能。

图2 分布板对整体平均气含率的影响Fig.2 Effect of perforated plate on the overall average gas holdup

图3 分布板对上升段平均液相速度的影响Fig.3 Effect of perforated plate on the average liquid velocity in the riser

2 工业规模气升式环流反应器CFD模拟

2.1 几何模型与网格划分

以工业规模环己烷氧化气升式环流反应器为研究对象,反应器结构如图4(a)所示,反应器总体积为129 m3,具体结构参数见表1。气相从3个环形气体分布器进入反应器,气体分布器位于导流筒底部上方50 mm处,其管径为100 mm,上表面均布有∅2 mm的出气孔。导流筒内外混合相密度差的存在为液相循环提供推动力,在反应器顶部,液相进入导流筒实现循环流动,绝大部分气体被分离,从顶部排出,只有极少量气体随液体夹带进入下降段。多孔分布板安装于上升段底部位置,开孔孔径均为6 mm,各孔呈正三角形排列。

图4 工业规模气升式环流反应器结构Fig.4 The structure of industrial airlift loop reactor

表1 工业规模气升式环流反应器结构参数Table 1 Geometry parameter of industrial airlift loop reactor

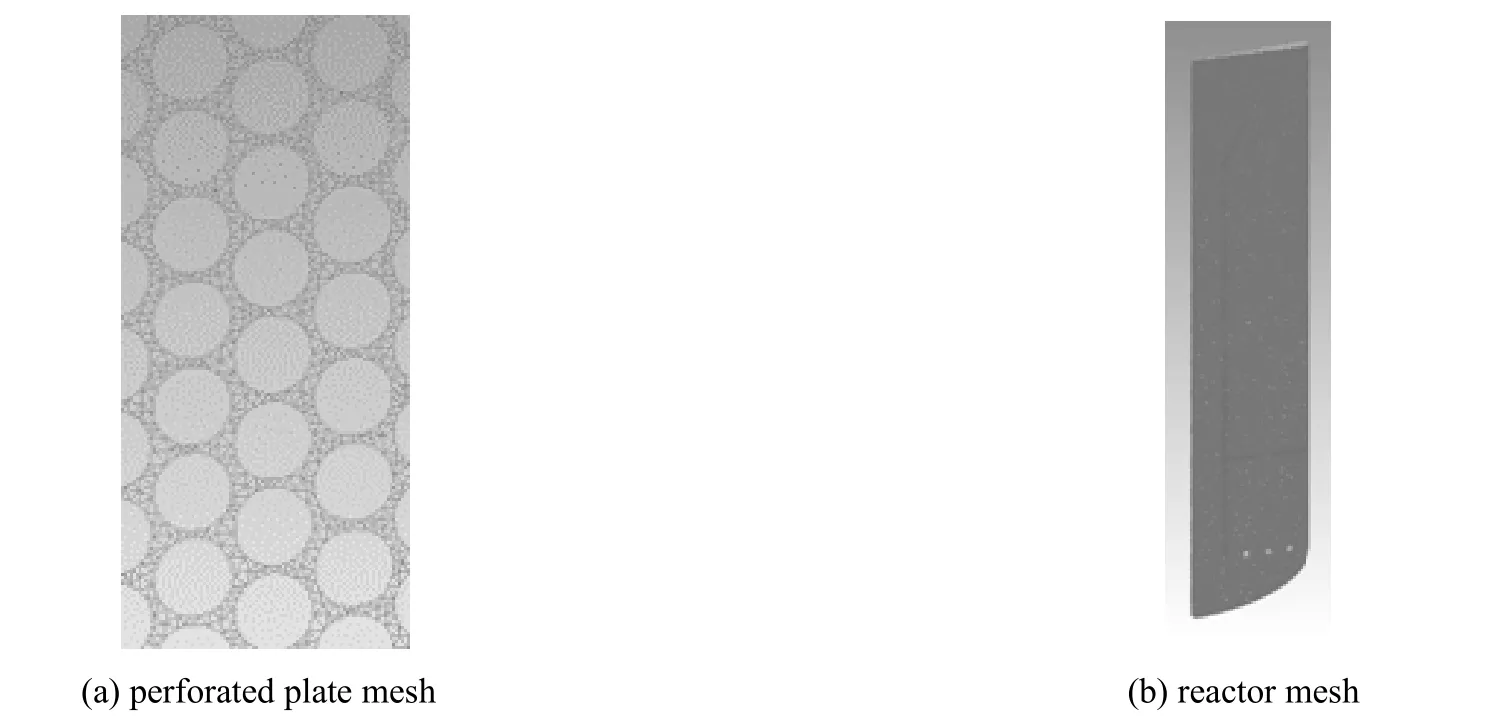

由于工业规模反应器模型体积大,网格数量多,为了简化计算,考虑到几何模型的对称性,选取中心角为15°片状模型作为计算模型,如图4(b)所示。采用ANSYS ICEM软件,选用非结构化网格对反应器进行网格划分。为考察网格无关性,基于气体分布器和多孔分布板处网格的疏密程度,对同一反应器模型进行了4种网格尺寸的划分,如图5所示,网格数量分别为1.27×106,2.05×106,3.20×106和6.38×106。

图5 网格示意Fig.5 The diagram of mesh

表2所示为4种网格尺寸下计算得到的整体平均气含率、上升段平均液相速度和下降段平均液相速度,结果见表2。从表2可以看出,当网格数从3.20×106增加至6.38×106时,计算所得的整体平均气含率、上升段平均液相速度和下降段平均液相速度基本保持不变,所以采用3.20×106时的网格已能保证计算精度要求。

表2 网格无关性考察结果Table 2 Results of grid independence test

2.2 数值计算模型

2.2.1 多相流模型

气升式环流反应器内的气液两相流动采用基于欧拉–欧拉方法的双流体模型[10]:

连续性方程:

动量守恒方程:

2.2.2 湍流模型

气升式环流反应器内流型较为复杂,选用标准k-ε模型作为湍流模型,标准k-ε两方程湍流模型[10]可表示为:

式中:ε为湍流耗散率;k为湍流动能;μt为涡黏性;Gk为湍流动能生成项;σk,σε,C1ε和C2ε均为常数,其取值分别是σk为1.0,σε为1.3,C1ε为1.44,C2ε为1.92。

2.2.3 相间作用力模型

相间作用力模型主要考虑了曳力(FDF)、升力(FLF)以及湍流分散力(FTD)。曳力是气泡与周围液相之间存在相对运动而受到的阻力,曳力的计算表达式为:

式中:CDF为曳力系数,本研究采用Schiller-Naumann模型[11]计算曳力系数;db为初始气泡直径,mm。升力是气泡径向运动的关键作用力,对气液两相分布影响较大,升力的计算表达式为:

式中:CLF为升力系数,本研究中升力系数取值[12]为0.5。

湍流分散力考虑了气相在液相中的分散效应,湍流分散力的公式为:

式中:CTD为湍流分散力系数,一般取值[13]在0.1~0.5,本研究中湍流分散系数取0.5。

2.2.4 群体平衡模型

气泡的破碎与聚并直接影响到气泡直径分布,而气泡直径分布又会引起气泡表面积的变化,进而影响相间传质过程。群体平衡模型用于描述连续流体中具有尺寸分布的分散相,可以确定气泡尺寸分布因破碎和聚并作用随时间和空间的变化。群体平衡方程式[14]由下式表示:

式中:ud为离散相平均速度,m/s;n(L;x,t)为气泡数密度函数;等式右边称为源项,Bc(L;x,t)与Dc(L;x,t)分别表示聚并引起的生长项和消亡项;Bbr(L;x,t)与Dbr(L;x,t)分别表示破碎引起的生长项和消亡项。本研究中破碎和聚并模型采用Luo破碎模型和聚并模型。

2.2.5 初始气泡直径的计算

气体在喷气口处堆积,体积逐渐增大,发生“颈缩”,并最终脱离孔口。喷气口气相处于气泡流状态,初始气泡直径可以通过以下公式[15]计算:

式中:σ为表面张力,N/m;di为气体分布器开孔直径,m;ρl为液相密度,kg/m3。

2.2.6 液相体积传质系数kLa的计算

根据Higbie提出的渗透理论,Dhanasekharan等[16]将该理论发展得到的kLa模型方程式为:

式中:DL为气相在液相中的扩散系数,m2/s;μc为液相的动力黏度,Pa·s;d32为气泡的Sauter平均直径,m;α为气含率。

3 边界条件与模拟参数设置

反应器无液相进口,仅有气相进口,气相为空气,液相为环己烷。进口采用速度进口边界,出口采用压力出口边界,初始化设置反应器内充满环己烷,两个轴向切面选用对称边界条件,其他边壁面设置为非滑移壁面边界条件,选择标准壁面函数,压力–速度耦合采用SIMPLE算法,动量和体积分数离散格式采用一阶迎风格式,操作压力设为1.2 MPa。采用群体平衡模型进行模拟时,根据Luo等[17]的聚并及破碎模型所得的气泡尺寸分布规律,将气泡尺寸划分为10组,其中最小气泡尺寸为1.0×10-4m,比例因子(r)为1.98,初始气泡直径设置为3.9 mm。

4 结果分析与讨论

4.1 模拟结果的验证

采用上述模型对冷模实验装置进行了数值模拟研究。模拟计算过程中采用的数学模型均与之前所述保持一致,并采用与冷模实验相同的物性参数条件与操作条件。不同上升段表观气速条件下,反应器内整体平均气含率和上升段平均液相速度模拟结果与冷模实验结果见图6和图7。

图6 整体平均气含率数值模拟结果与冷模实验结果的对比Fig.6 Comparison between simulation results and experimental data for the overall average gas holdup

图7 上升段平均液相速度数值模拟结果与冷模实验结果的对比Fig.7 Comparison between simulation results and experimental data for the liquid velocity in the riser

从图6和图7可以看出,在讨论的上升段表观气速范围内,CFD-PBM耦合模型的整体平均气含率最大相对偏差为8.49%,上升段液相平均速度最大相对偏差为7.65%,均在10%以内,因此可以证明CFD-PBM耦合模型能够对气升式环流反应器内流动和传质进行较为准确的模拟。

4.2 多孔分布板对反应器内流动和传质的影响

为了研究设置多孔分布板前后工业规模反应器内流场和传质的变化情况,在上升段表观气速为15×10-3m/s,分布板开孔率为50%的情况下,对反应器进行了数值模拟研究。

图8和图9分别为气升式环流反应器内气相分布及液相速度分布。从图中可以看出,未设置分布板时,下降段中的液相从导流筒底部流出后会先靠近反应器外筒壁运动,然后在上升段转而靠近导流筒壁面向上运动。在上升段的中上部存在液相的回流作用,这一部分液相不参与反应器内的循环运动,最终形成一个大的涡流。由于受到液相流场的影响,气相经气体分布器喷射进入反应器后会产生偏流现象,绝大部分气相会偏向于导流筒一侧上升,而靠近反应器外筒壁的气相很少,进而造成了气相在径向分布不均匀的现象。设置分布板后,由于分布板的堵塞作用,液相在气体分布器和分布板之间形成一个小漩涡,使得气相在分布板上分布十分均匀,而且分布板增大了气泡运动的阻力,延长了气泡停留时间,使得气含率在分布板附近会有较大的提升。分布板上方区域因为液相回流同样形成了一个大的涡流,出现气相偏流现象,但由于液相速度降低,偏流程度明显弱于未设置分布板的情况。在ALR上升段上部,少部分气相会随着液相回流而在导流筒颈口对应的外筒壁处聚集,设置分布板后,由于分布板对液相回流的抑制作用,聚集现象减弱。因此设置分布板一定程度上会遏制大涡流的生成,提高气相径向分布的均匀性,进而从整体上提高气含率。

图8 ALR和ALR-PP气相分布Fig.8 Distribution of gas in ALR and ALR-PP

图9 ALR和ALR-PP液相速度分布Fig.9 Distribution of liquid velocity in ALR and ALR-PP

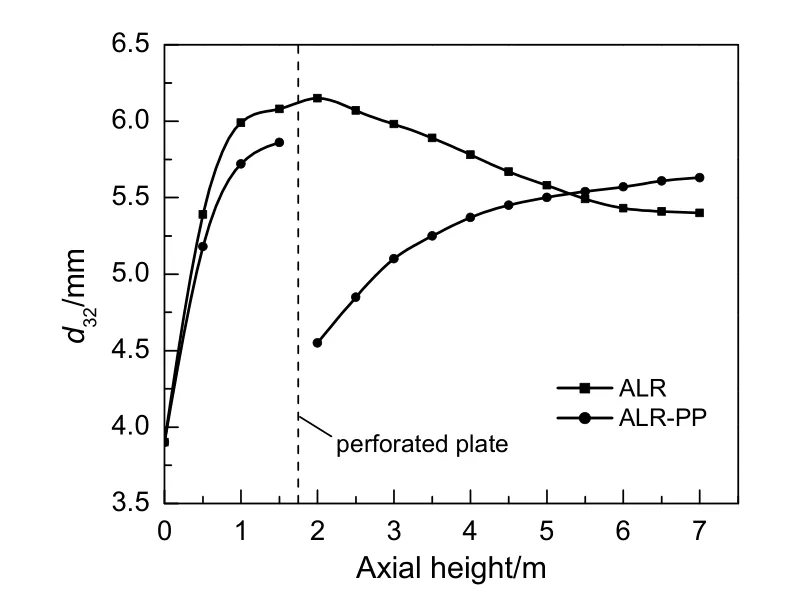

图10和图11分别为反应器上升段截面平均气含率和气泡Sauter直径的轴向分布情况。

图10 分布板对上升段截面平均气含率轴向分布的影响Fig.10 Effect of perforated plate on axial distribution of cross-sectional average gas holdup in the riser

图11 分布板对上升段截面气泡Sauter直径轴向分布的影响Fig.11 Effect of perforated plate on axial distribution of cross-sectional bubble Sauter diameter in the riser

从图中可以看出,在H(考察截面与出气孔口截面之间的高度)为0.0~2.0 m,气泡直径从初始直径3.9 mm急剧增大至6.0 mm左右,气相从气体分布器喷射而出后,气泡直径较小,气泡密度大,气泡之间接触机率大,后续多个气泡在前导气泡的拖拽作用下迅速和前导气泡接触与合并,所以气泡在脱离孔口后迅速膨胀,直径迅速变大,这也是气含率在该范围内迅速降低的原因。

未设置分布板时,由于上升段中上部大涡流的形成,在H为2 m处的导流筒壁面附近的液相速度逐渐增大,两相流湍动程度增强,气泡破碎加快,因此气泡直径从H为2 m处开始缓慢下降并在上升段上部趋于稳定。而随着反应器轴向位置高度的增加,气相在径向位置分布的更为均匀,使得气含率从H为2 m处开始缓慢上升并最终趋于稳定。

设置分布板后,由于分布板的阻塞作用,一定量的气体会聚集在分布板下方,且由于分布板下方小涡流的存在,气相在分布板下方分布更广,液相速度更大,所以H为0.0~1.5 m时,ALR-PP气含率较ALR气含率有所增大,ALR-PP气泡平均直径较ALR泡平均直径有所减小。气相在通过分布板后,由于分布板的节流作用,小孔处液相速度很大,湍动程度大,大气泡被强制破碎为小气泡,所以在H为2 m处气泡平均直径较小。从H为2 m处开始,气泡直径开始逐渐增大直至趋于稳定,但由于气泡在径向分布较为均匀,气泡直径增大速率会小于气体分布器附近的气泡直径增长速率。因为分布板的堵塞作用,反应器中上段液相循环速度降低,湍动程度减弱,H为5.5~7.0 m时,ALR-PP气泡直径较ALR有所增大。从整体上来看,分布板能够显著提升气相分布均匀性,有效破碎气泡,降低气泡直径,增加反应器内气含率。

图12为设置分布板前后反应器内液相传质系数的分布。从图12可以看出,传质系数的分布趋势与气含率分布基本相同,在分布板上方大约1 m的范围内,由于分布板对气泡的破碎作用和气相分布的均匀性,液相传质系数会急剧增大,又因为在分布板上方大涡流的存在,在液相流场的影响下,靠近导流筒筒壁一侧的传质系数会远远大于靠近反应器外筒壁的传质系数。

图12 ALR和ALR-PP液相传质系数分布Fig.12 Distribution of mass transfer coefficient in ALR and ALR-PP

图13为设置分布板前后反应器上升段截面平均液相传质系数的轴向分布情况。由图13可以看出,在H为0.0~5.0 m,ALR-PP的液相传质系数均明显优于ALR,且分布板上方H为2 m处传质系数会达到最大;在H为5.0~7.0 m,ALR-PP的传质系数会略小于ALR。从整体上来看,分布板能够明显提高液相体积传质系数,强化气液传质效果。

图13 分布板对上升段截面平均液相传质系数轴向分布的影响Fig.13 Effect of perforated plate on axial distribution of cross-sectional average mass transfer coefficient in the riser

4.3 多孔分布板开孔率对反应器内流动和传质的影响

多孔分布板对反应器内流动和传质有明显的提升效果,需要对分布板的结构参数进行合理的设计优化。图14和图15分别为在不同表观气速下,分布板开孔率大小对反应器内整体平均气含率和平均液相传质系数的影响。从图可以看出,随着表观气速的增大,反应器内整体平均气含率和液相传质系数均呈现增大趋势;表观气速越大,分布板对反应器内气含率和液相传质系数的影响也越显著,这是因为进气量较大时,气液两相湍动程度剧烈,气泡数量多,气泡破碎与聚并加快,分布板对气泡的破碎作用显著。以表观气速为18×10-3m/s为例,对比未设置分布板,分布板开孔率为30%,50%和70%时,整体平均气含率分别增大了5.61%,9.44%和6.89%,液相传质系数分别增大了25.88%,31.76%和21.18%。分布板开孔率较小时,反应器内液相流动阻力增大,液相循环速度降低,气含率和传质系数降低;开孔率较大时,分布板对气泡的破碎作用不明显,气含率和传质系数也会降低。开孔率为50%时整体平均气含率和液相传质系数均达到最优,因此该工业规模环流反应器的多孔分布板存在最优开孔率。

图14 分布板开孔率大小对反应器整体平均气含率的影响Fig.14 Effect of aperture ratio of perforated plate on the overall average gas holdup

图15 分布板开孔率大小对反应器整体液相传质系数的影响Fig.15 Effect of aperture ratio of perforated plate on the overall mass transfer coefficient

5 结 论

为提高气升式环流反应器内气含率,强化传质,在反应器上升段设置多孔分布板。通过冷模实验研究了多孔分布板对气含率和液相速度的影响,针对工业规模气升式环流反应器,采用CFD-PBM耦合模型,对反应器进行了数值模拟计算,考察了多孔分布板对环流反应器内流动和传质的影响,得到以下结论:

a)通过冷模实验测试,设置分布板后,反应器内整体气含率增大,上升段液相速度减小;分布板安装在上升段底部比安装在上升段顶部更有利于提升反应器性能。

b)设置分布板后,多孔分布板对气相的积累作用和对液相的阻塞作用能够提高气相径向分布的均匀性,降低气泡的聚并概率;分布板筛孔能够极大提高两相湍动程度,有效对气泡进行强制破碎,降低气泡直径,增大气泡比表面积,强化气液两相的传质效果。

c)对3种多孔分布板开孔率进行了比较,开孔率为50%时反应器内整体平均气含率和液相传质系数均达到最优值,因此该工业规模环流反应器的分布板存在最优开孔率。