基于ABAQUS的动力电池包模态性能研究

2020-07-11李垚坤黄翰杜威路珂朱春骏

李垚坤,黄翰,杜威,路珂,朱春骏

基于ABAQUS的动力电池包模态性能研究

李垚坤,黄翰,杜威,路珂,朱春骏

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

为提高电动汽车结构安全性,对其核心部件动力电池包进行模态性能研究,基于ABAQUS软件对动力电池包前六阶约束模态特征值进行提取。通过仿真发现电池包前两阶频率均低于27.780 Hz,第四、五阶频率接近33 Hz,存在一定共振风险,且下盖在前四阶、第六阶振型中均出现大幅振动,其动刚度亟需增强。通过模态分析发现了原结构中存在的安全隐患,这对进一步改进结构具有实际参考意义。

动力电池包;有限元;模态分析;固有频率

随着电动汽车市场快速发展,电动汽车的安全性问题成为了当今汽车行业的热点和难点。电池包作为电动汽车的能量来源,其稳定性的研究显得至为重要。电池箱在汽车行驶时会受到路面、车架、电机的动态激励。如果这些外界激励频率与电池箱固有频率相近,则会发生部分甚至大规模振动,存在一定安全隐患,此现象称之为共振[1]。模态是指机械结构的振动特性,通过模态分析能够预判电池包结构的设计缺陷,避免产生共振导致事故的发生。

本文采用有限元法,基于ABAQUS软件对某电池包进行模态分析,得到了前六阶模态特性,分析结果发现电池包下盖动刚度不足,存在安全风险,为进一步结构改进提供了方向。

1 电池包有限元模型建立

1.1 模型简化及网格划分

动力电池包长1 801 mm,宽1 097 mm,高282 mm,为提高计算精度和计算成本最优化,用简单实体代替复杂电池组结构。板金件材料为DC06高强度钢,电池模组用可压缩泡沫材料来模拟[2]。

各部件厚度如表1所示。

表1 电池包各部件厚度(单位:mm)

部件厚度部件厚度 上盖2吊耳支架4 下盖4内部托架4 电池罩盖3底架2 电池模组—吊耳4

为方便计算,在HyperMesh中简化单元尺寸不大于 5 mm的圆孔、倒角,采用TRIA3和QUAD4壳单元和六面体实体单元进行网格划分。箱体结构以焊接和螺栓连接为主,均采用RBE2刚性单元模拟。该模型大部分为二维单元,这里主要对网格的单元长度、翘曲度、长宽比、扭曲角、雅可比等二维网格质量参数进行调整[3],具体标准如表2所示。

表2 二维网格质量参数标准

评价指标标准评价指标标准 三角形单元最小内角>25°三角形单元最大内角<120° 四边形单元最小内角>30°四边形单元最小内角<140° 单元扭曲度<7°网格翘曲角<7° 雅可比≤0.7网格长宽比≤5

1.2 电池包有限元模型

最终电池包有限元模型如图1所示,共有868 992个单元,935 186个节点,其中三角形单元数为114个,雅可比小于0.5。

图1 电池包有限元模型

2 模态分析

2.1 理论基础

模态分析是一种研究结构振动特性的参数识别技术,通过求解系统的模态特性,可预测结构设计是否合理,避免与工况中出现的频率重合产生共振,对结构造成破坏。

无阻尼结构体系自由振动运动方程为:

将结构的弹性无阻尼自由振动用若干个简谐运动叠加的方式来代替,其位移函数用正弦函数来表示,求得式(1)解为:

{[]-2[]}{}={0} (2)

式(2)中:为固有频率;{}为振幅列向量矩阵。

注意到无阻尼自由振动系统中,结构各节点振幅不可能同时为0,即{}不为0,由此可推出系统自由振动频率方 程为:

|[]-2[]|=0 (3)

通过阶矩阵[]和[],可求得系统个特征值i(=1,2,3,…,),即固有频率,将i2代入式(2)中可求得与之对应的特征向量{i}(=1,2,3,…,),即系统的振型向量[4]。

在ABAQUS软件采用高效且适用于求解复杂结构模态特性的Lanczos算法,对电池包前六阶模态特征值进行提取。为精确模拟电池包与车身连接关系,约束12个吊耳孔全部自由度,采用约束模态方式进行分析。

2.2 仿真分析

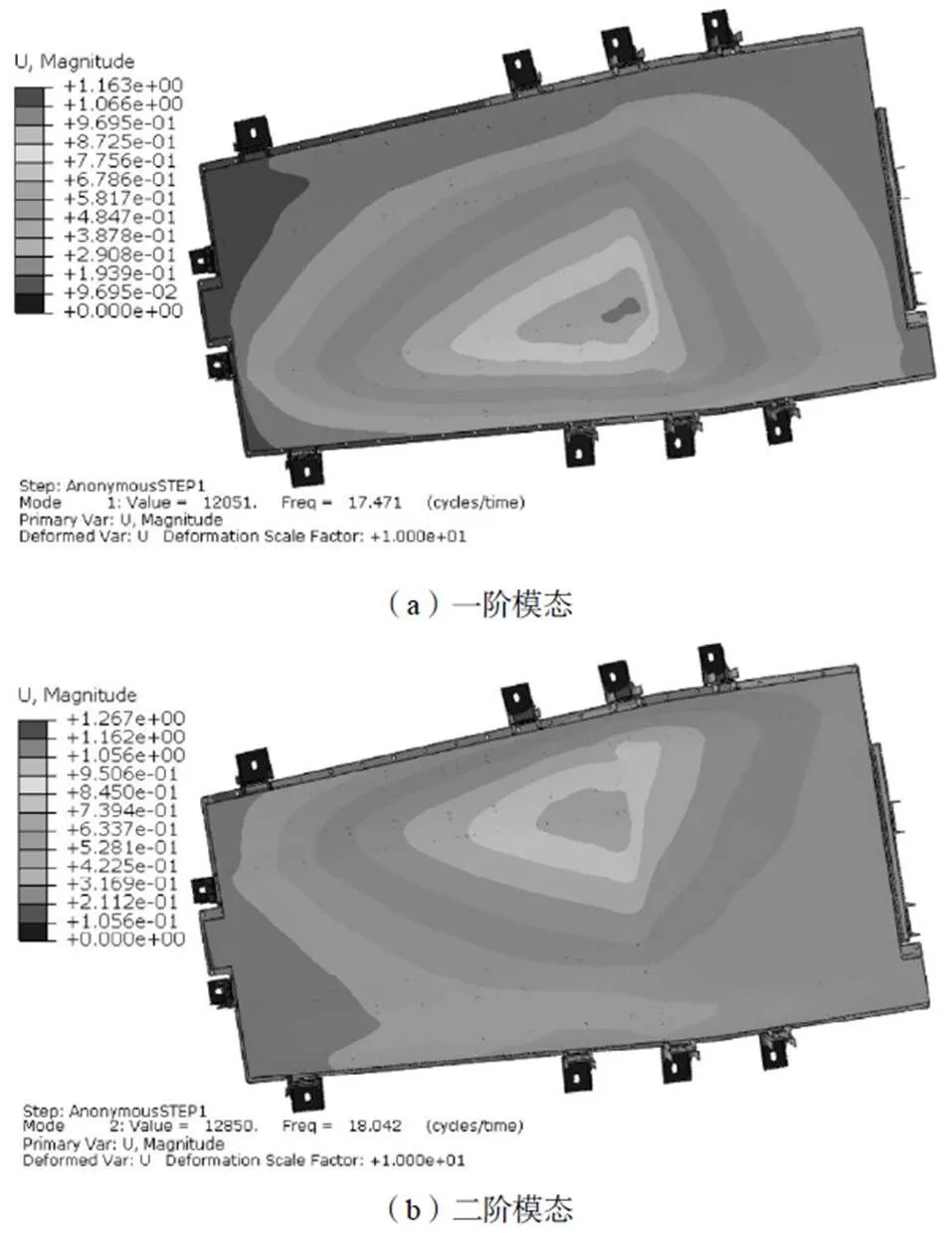

ABAQUS求解器计算电池包前6阶模态特性如表3所示,振型如图2所示。

表3 电池包前6阶模态频率及振型

阶次频率/Hz振型描述 一阶17.471电池包下盖中部弯曲振动 二阶18.042电池包下盖中部弯曲振动 三阶28.554电池包下盖后部弯曲振动 四阶32.119电池包下盖前、后部两侧振动 五阶32.879电池包上盖前部弯曲振动 六阶37.521电池包下盖前、后部弯曲振动

2.3 结果评价

动力电池包系统工作的常见频率为33 Hz,且在平坦路面、碎石路面和搓板路面三种常见路况条件下时速为100 km/h、60 km/h和40 km/h时,路面不平度对电池包的激励频率分别为27.780 Hz、22.520 Hz和24.460 Hz[5],因而为避免共振的发生,电池包固有频率需高于27.780 Hz且避开33 Hz。

仿真结果中电池包前两阶频率均低于27.780 Hz,且第四、五阶频率接近33 Hz,存在一定共振风险。前四阶及第六阶模态振型中均在电池包下盖出现大幅度振动,表明其动刚度不足,需增强电池包下盖动刚度。

3 结语

本文采用有限元方法,基于ABAQUS软件对电池包进行模态分析,得到了电池包前六阶模态特征值,分析结果发现前六阶固有频率有待提高,且电池包下盖在模态分析中位移量较大,刚度亟需加强,否则可能会引起事故的产生。通过对动力电池包模态性能进行研究,发现了原结构中存在的安全隐患,为进一步的结构改进打下了基础,具有一定实际参考意义。

[1]朱茂桃,何志刚,徐凌,等.车身模态分析与振型相关性研究[J].农业机械学报,2004,35(3):13-15.

[2]刘金.碰撞工况下汽车动力电池包动力学响应分析及安全评价[D].广州:华南理工大学,2017.

[3]姜高松.某纯电动汽车电池箱结构设计分析及优化[D].长沙:湖南大学,2016.

[4]刘延柱.振动力学[M].北京:高等教育出版社,1998.

[5]李明秋.电池包箱体的有限元分析和结构优化设计[D].吉林:吉林大学,2017.

U463.6

A

10.15913/j.cnki.kjycx.2020.13.010

2095-6835(2020)13-0026-02

李垚坤(1998—),男,研究方向为新能源汽车动力电池。

〔编辑:王霞〕