浅析装配式建筑应用在明挖电力隧道工程中的优势

2020-07-10陈远航

陈远航

摘 要 基于对四川机场南线工程中装配式电力隧道施工的经验总结,本文首先从工程概况与装配式建筑应用于本工程的背景入手,对传统现浇法明挖电力隧道与装配式明挖电力隧道的工艺流程进行了简要介绍,重点阐述了装配式施工技术运用于明挖电力隧道工程中的优势。实践证明,装配式建筑施工技术在明挖法电力隧道中的应用不仅能够满足施工要求,且较传统现浇法施工在许多方面有其明显的优越性。

关键词 电力隧道;装配式;现浇混凝土;工业化预制

引言

随着城市建设的快速发展,电力隧道由于其良好的城市空间利用率、运营维护便捷性、市容环境友好性等方面的优势,在全国得到广泛应用,与此同时,《国务院办公厅关于大力发展装配式建筑的指导意见》(国办发〔2016〕71号)发布后,装配式建筑得到了快速发展,但主要集中在房屋建筑领域,其他工程领域的应用还亟待开发。本工程创新性的将装配式建筑施工技术应用于明挖电力隧道工程,解决了本工程的一些实际问题的同时,也扩展了装配式建筑的应用范围。

1工程概况

四川机场南线工程为新建城镇主干道,位于简阳市三岔镇与芦葭镇境内,全长22km,起点桩号K0+000,与货运大道相交,终点桩号为K22+000,附近为空港新城区界,道路红线宽55m,南侧有5m控制绿带。电力隧道布置于道路规划中线南侧侧分带内,中线距规划中线10.4m,起点桩号K13+800,终点桩号K22+000,修建长度8.2km,电力隧道净空尺寸为2.4×2.7m,壁厚30cm,混凝土设计强度为C50,采用现浇法施工。

由于本工程为天府国际机场重要基础配套项目,且由于空港新城建设等规划调整,根据施工进度计划,电力隧道施工工期为2018年12月至2019年4月,考虑春节影响,工期不足5个月,加之电力隧道埋深较深,约6.5km为埋深超过5米的深基坑段落,采用传统现浇法施工工期、安全、质量、经济压力均较大。经与相关单位沟通讨论,并进行方案论证,经建设单位同意,拟采用标准工业化预制,节段长3m,异型段采用现浇法。

2装配式电力隧道与传统现浇电力隧道主要工艺流程简介

2.1 传统现浇法工艺流程

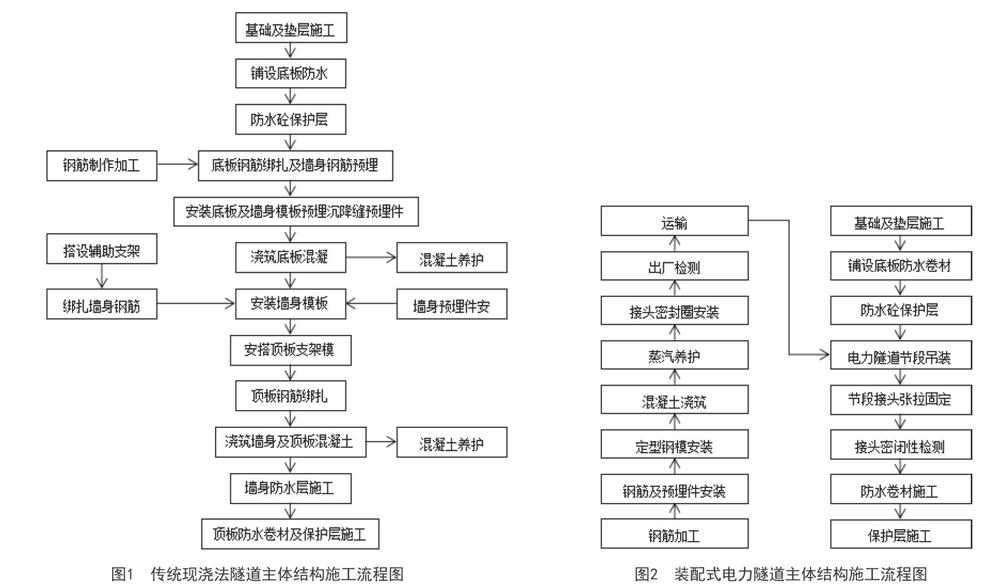

现浇钢筋混凝土工程施工方法是按照设计要求对各种类型的钢筋混凝土结构进行现场浇筑的一种建筑工程施工方法[1],核心思路是通过现场原位绑扎钢筋、安装模板、浇筑混凝土,形成预设的结构物。传统现浇法电力隧道施工主要工艺流程如图1所示。

2.2 装配式电力隧道施工工艺流程

装配式建筑指的是构件在加工厂或施工现场预制,通过机械吊装和一定的连接手段,把零散的预制构件连接成为一个整体而建造起来的结构物。装配式建筑提供了一个在工厂制造建筑的建设新模式。本工程采用装配式施工,将电力隧道施工工艺流程分为了结构预制与现场安装两个模块,其工艺流程如图2所示。

装配式电力隧道结构相比传统现浇施工的优势

3.1 工期优势

采用传统现浇法,电力隧道结构主体施工时常规每浇筑段长度为20~30m,主要划分为底板钢筋、底板混凝土、顶板支架、侧墙与顶板模板、侧墙与顶板钢筋、侧墙与顶板混凝土等分项,涉及钢筋绑扎、模板安装、混凝土施工及养护等工序流程,整个流程持续时间约20天,每施工段日完成量约为1~1.5m/天,且由于混凝土养护时间等限制,赶工的空间有限,加之不良天气等其他因素的影响,无法有效保障本工程工期。

采用装配式施工,钢筋绑扎、模板安装、混凝土浇筑及养护等工序在工业化预制厂中施工完成,不受天气、现场组织管理等因素影响,日完成量取决于工业化预制厂的预制产能与现场沟槽开挖和管节吊装的能力,加之开挖场地整理与预制场节段预制同步进行,可以达到“以空间换时间”的效果,根据施工进度需要,通过增加模板和机械设备,可弹性安排产能,保障工期进度处于受控状态。

3.2 安全优势

采用传统现浇法,每施工段的持续时间约为20天,即基坑开挖后暴露时间超过20天,由于本工程约6.5km为埋深超过5米的深基坑段落,属于危险性较大分部分项工程,且人员现浇作业中的钢筋绑扎、支架搭设、模板安装、混凝土浇筑等均为劳动密集型工序,造成群死群伤等安全事故的风险隐患较大。

采用装配式施工后,首先,钢筋绑扎、模板安装、混凝土浇筑及养护等工序作业环境由现场深基坑转移至工业化预制厂,极大地降低了安全风险等级;其次,工业化预制机械化程度较高,减少了人工用量,从安全的角度来说,降低了人员伤害的概率;最后,基坑开挖后,经基底处理、垫层施工后即可吊装管节,完成主体结构施工,大幅度缩减了主体结构的施工持续时间,基坑可提早回填封闭,缩短暴露时间,且可结合气象信息,避开不良天气,大幅降低基坑安全隐患。

3.3 质量优势

采用传统现浇法施工,其主要质量隐患风险有以下两点:

第一,模板安装、钢筋绑扎、混凝土浇筑等过程中现场质量控制不到位时,较易出现常见的质量通病,如蜂窝麻面、钢筋保护层厚度不足、冷缝、局部混凝土不密实、强度不足等。

第二,傳统现浇法施工箱体结构,不可避免的出现如图5所示的底板与侧墙的纵向施工缝,本工程电力隧道壁厚为30cm,设置有双排钢筋,钢筋保护层厚度为5cm,两排钢筋中间还需安装一道橡胶止水带,导致混凝土浇筑时施工缝处振捣较困难,致使施工缝处止水带接口施工质量不易保证,往往由于止水带部位混凝土捣固不密实而留下渗漏通道,对结构防水带来危害。且后期发生渗漏等病害时,无法精确确定缺陷位置,维护较为困难。

采用装配式结构,混凝土管节在工业化预制厂中生产,依托场地、设备、定型钢模等优势,能够有效提高钢筋加工、模板安装的精度和混凝土养护质量,有效地避免钢筋混凝土结构的质量通病。与此同时,预制管节为一次成型箱式结构,消除了纵向施工缝,管节之间采用承插口设计,插口环向安装橡胶密封圈与遇水膨胀止水条,组合采用管节间精轧螺纹钢张拉锁定工艺,能够有效地保证接口的密闭性与防水性,从根本上解决了钢筋混凝土结构施工缝带来的质量隐患。

另外,工業化预制管节,实现“流水化”标准作业流程,作业人员较传统建筑工人更加“产业化”,通过“流水化”与“产业化”结合,使得质量控制变得简单、明确。对比机场南线西段电力隧道(采用现浇法施工)与东段电力隧道(装配式施工)的混凝土回弹强度检测报告,经过数据整理,可明显看出东段混凝土强度波动范围较小,离散性更低,具有更好的稳定性,强度对比曲线如下图:

3.4 经济优势

本工程中,装配式电力隧道长度为6600m,混凝土约23100m?,钢筋约4360t,采用传统现浇法与装配式施工方案,其费用差异主要体现在不同工法对应的人工、机械、周转材料摊销、辅材消耗量等方面。

采用现浇法的经济优势在于其原位施工,无须进行构件的运输与吊装,且采用木模,与装配式使用定型钢模对比,就模板使用费而言,有一定的经济性。相对应的,其劣势也很明显,首先,由于现场支模,基坑开挖时需考虑工作面宽度,增加了土石方工程量,造成了费用增加;其实,现场钢筋绑扎、支架搭拆、模板安拆等工序,对比工业化预制,人工消耗量大幅提升,对应人工费增加明显;再次,现浇结构易出现渗漏、裂缝等常见病害,后期缺陷整治费用较高;最后,现场施工易受不良天气、环保督察等不良因素影响,影响工期,需加大资源投入进行赶工,造成费用的进一步增长。

就本工程而言,采用装配式施工相比传统现浇法,费用增加约470万,大致由以下三个部分组成:①管节运输单价为1095元/节,总运输费用为241万元;②管节吊装(含张拉)单价为950元/节,总吊装费用为209万元;③根据工期要求,本工程共加工定型钢模25套,模板价格4.4万元/套,平均每套模板周转88次,扣除残值后模板摊销费约410元/节,而采用常规木模现浇,模板摊销费(含辅材)约14元/㎡,折算约320元/节,即采用装配式方案,模板费用需增加约20万元。

而装配式施工方案带来直接经济效益约491万,还能降低安全、质量风险,获得良好的声誉。收益主要体现在以下几点:

①装配式施工方案缩小了基坑开挖宽度(无须考虑模板安装及支撑),减小基坑土石方开挖工程量约6.3万m?,有效降低了土石方挖、装、运、弃、回填等费用约252万元;②装配式施工中,机械化程度较高,大幅度减少用工量,且工人将工作地点由现场基坑转移至室内预制厂,工作效率有较大提升。经测算,采用装配式施工约减少木工4200工日,钢筋工1200工日,泥瓦工1800工日,人工费约降低约174万元。③装配式施工,取消了现浇法中顶板模板支架搭设工序,省去了现浇法中支架搭设所需费用,根据计算,此项费用约65万元。

显而易见,虽然装配式施工较现浇法施工直接收益并不是很明显,但是其在工期、质量、安全等方面的隐形效益十分可观。

4结束语

总而言之,装配式施工与现浇法相比较而言,工期短、质量高、安全环保、施工便捷等优势更加明显,且在工期紧张、场地复杂等情况下,装配式建筑也具有良好的经济性。在新时代、新形势的影响下,国家发展与社会运行对建筑行业的要求越来越高,在利用好传统施工工艺优势的同时,还需开拓更多先进的工艺工法,将更多的先进理念应用至工程建筑行业,进一步推动行业的健康发展。

参考文献

[1] 田珊.浅谈装配式建筑设计及发展[J].规划设计,2017,(5):99.