钢纤维混凝土板在冲击与爆炸荷载下的K&C 模型

2020-07-10尹华伟王陈凌

尹华伟,蒋 轲,张 料,黄 亮,王陈凌

(1. 湖南大学土木工程学院,湖南 长沙 410082;2. 湖南湖大土木建筑工程检测有限公司,湖南 长沙 410082)

普通混凝土具有显著的脆性特征,钢纤维的引入极大地提高了混凝土的延性,并可减少结构部件的剥落飞射,避免了大量的人员伤亡,因此被广泛应用于各类防护结构。近几十年来,随着计算能力的高速发展,LS-DYNA 显式有限元动力分析软件被广泛应用于工程结构的动态行为研究。

K&C 模型常用于分析冲击荷载与爆炸荷载作用下混凝土结构的动力响应,研究人员只需输入混凝土的单轴抗压强度,其他参数可自动生成,然而该模型存在以下不足:(1)自动生成的强度面参数适用于普通混凝土,但不适用于三轴强度显著变化的钢纤维混凝土(Steel fiber reinforced concrete,SFRC);(2)K&C 模型的损伤机制能够表征普通混凝土的力学行为,但对于韧性、延性、能量吸收能力显著增强的SFRC,不能准确表征其应变软化行为;(3)SFRC 的应变率效应在很大程度上依赖于钢纤维的体积分数、抗拉强度、几何形状和混凝土的基体强度,因此普通混凝土的动力增强因子模型不适用于SFRC。

本研究将针对以上不足,对K&C 模型进行改进,并运用LS-DYNA 显式有限元动力分析软件模拟高速弹丸侵彻SFRC 靶板[1]和爆炸荷载下SFRC 板的动力响应[2],利用模拟结果论证改进后的K&C 模型,以期能够准确描述SFRC 的动力响应。

1 改进K&C 材料模型

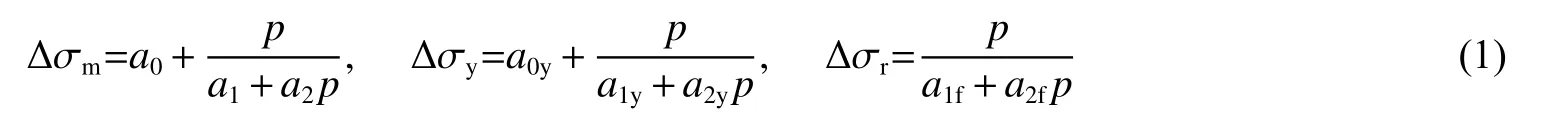

1.1 改进失效强度面模型

K&C 模型采用压子午线定义了3 个独立的失效强度面

1.3 校准损伤参数

K&C 模型中,有效塑性应变积累函数为

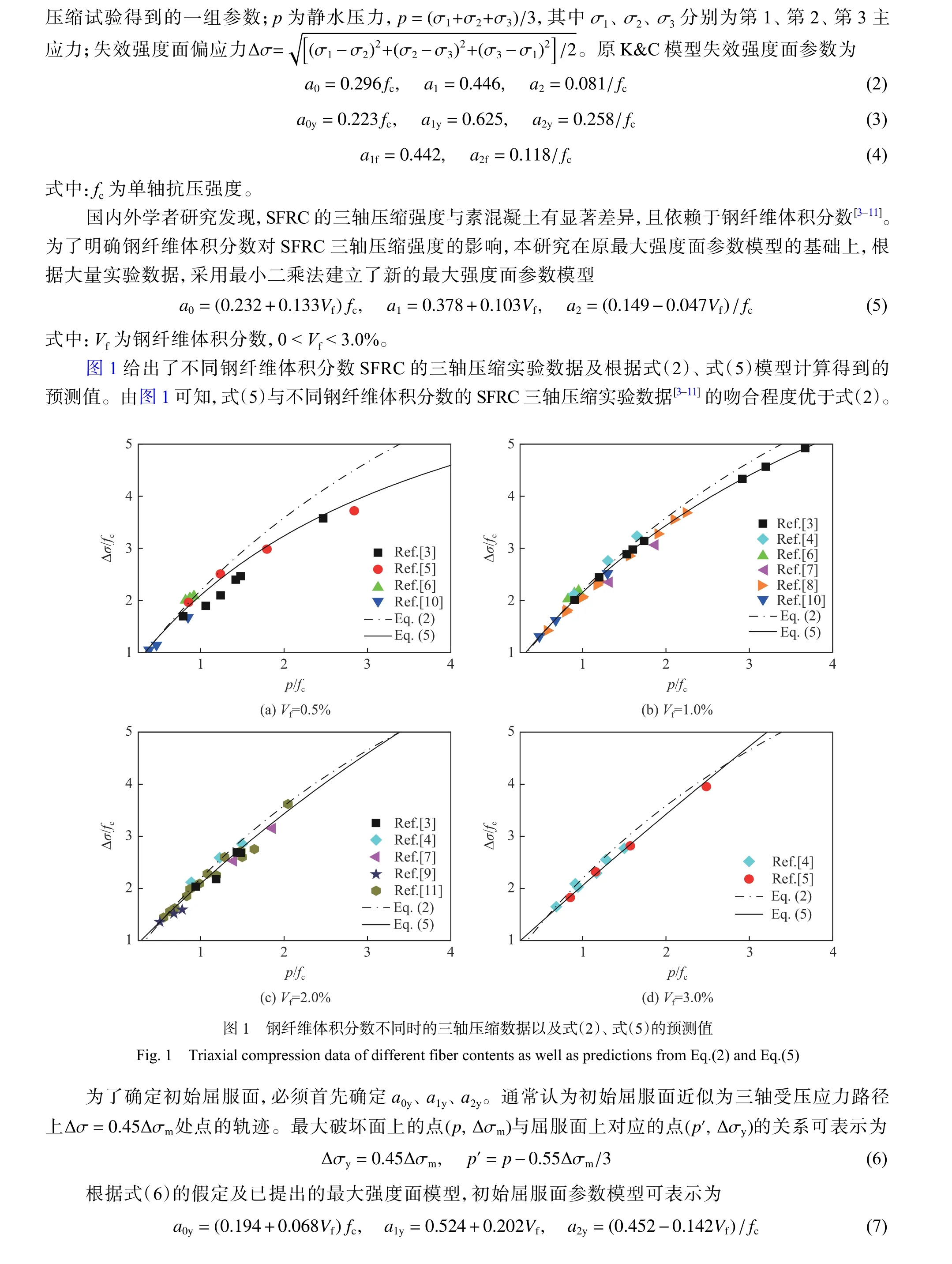

Malvar 等[12]建议损伤参数b1的取值应与单轴压缩试验(UUC)下的应力-应变曲线相匹配,建立单个单元模型,模拟fc= 175.3 MPa、Vf= 1.0%时SFRC 的单轴压缩试验[1]。原K&C 模型自动生成的损伤演化函数、损伤参数(b1= 0)与修正后的损伤演化函数、损伤参数(b1= 0.75)对应力-应变曲线的描述如图4 所示。由图4 可知,原K&C 模型不能准确描述SFRC 应变软化段的力学行为,而修正后的损伤模型较好地预测了SFRC 的峰后特性,且与试验数据的吻合程度较高,进一步论证了修正后损伤演化函数η(λ)的有效性。

当应力点从最大强度面向残余强度破坏面移动时,材料进入软化阶段,参数b2控制了受拉应力-应变曲线的软化行为。Bazant 等[15]认为,只有当SFRC 的软化行为受到局部或特征长度控制时,网格细化后的应力-应变曲线才会客观,否则它们将依赖于网格尺寸。他们提出消除网格依赖性的方法是强迫单轴拉伸应力-应变曲线下方的面积为Gf/hw,其中,Gf为断裂应变能,hw为裂缝正面宽度或裂缝局部宽度,通常hw为最大骨料直径的1~6 倍。Malvar 等[12]归纳总结出b2取值的表达式为

众所周知,当钢纤维掺入混凝土中时,SFRC 的断裂能呈阶跃式增长,且随着钢纤维体积分数的增长而增长。因此式(12)对于普通混凝土是适宜的,却不能正确反映SFRC 对能量的吸收能力。根据董振英等[16]的实验得到的SFRC 的断裂应变能481 N/m,建立单个单元模型,以模拟单轴拉伸试验(UUT),采用Bazant 建议的方法,强迫单轴拉伸应力-应变曲线下方的面积为Gf/hw,校准SFRC 的拉伸损伤参数(b2= 0.2),由式(12)自动生成的拉伸损伤参数b2= 2.1。原模型与校准损伤参数及修正损伤演化函数后的K&C 模型对单轴拉伸应力-应变曲线的描述如图5 所示。由图5 可知,修正后的K&C 模型的应力-应变曲线软化段表现出更高的韧性、延性和断裂应变能,且与实验数据的吻合程度较高。

图4 单轴压缩试验的应力-应变曲线与K&C 模型的预测结果比较Fig. 4 Comparisons of experiment at stress-strain curve of UUC test and prediction of K&C models

图5 单轴拉伸试验的应力-应变曲线与K&C 模型的预测结果比较Fig. 5 Comparisons of experiment at stress-strain curve of UUT test and prediction of K&C models

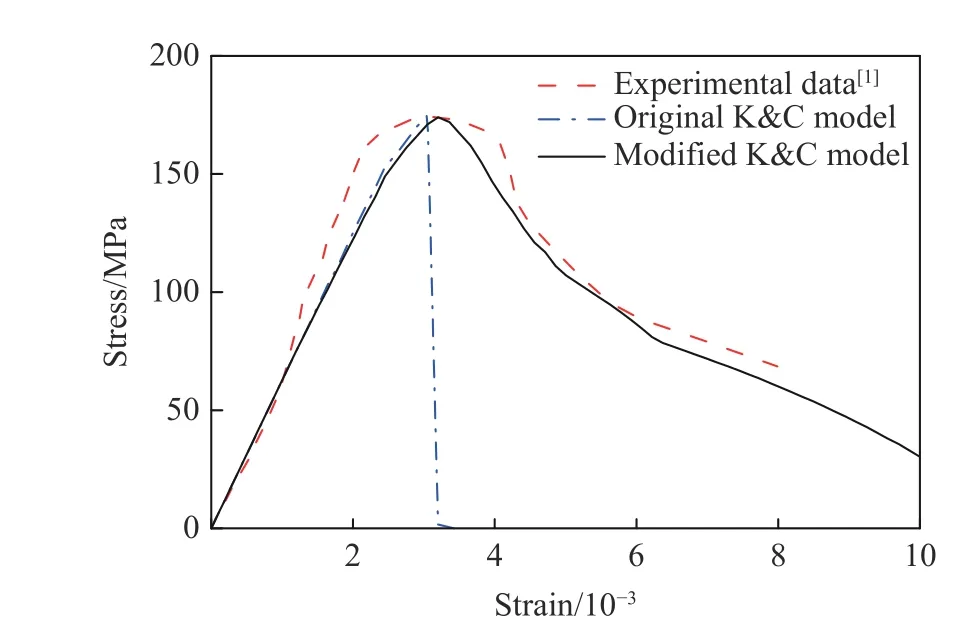

1.4 改进SFRC 的受压动力增强因子模型

SFRC 的骨料强度大于砂浆与交界面强度,在高应变率下,断裂机理发生改变,裂纹扩展极为迅速,裂纹的扩展可能直接通过骨料区域,而不是骨料与砂浆的交界面,混凝土的单轴受压强度增长可达100%以上,而单轴受拉强度增长可达600%以上。目前,已有几种应变率模型用于预测混凝土在动态压缩荷载下的强度增强效应。被广泛接受的模型由CEB-FIP[17]模式规范提出,定义动态强度和静态强度的比值与应变率的函数关系,即受压动力增强因子(CDIF)表示为

式中:fc,d为动态压缩强度;fc,s为静态压缩强度; ε˙ 为当前应变率; ε˙s为 基准静态应变率, ε˙s= 3 ×10−5s−1;lgγs= 6.156δ- 2,δ=fc,0/(5fc,0+ 9fc,s),fc,0= 10 MPa。

Wang 等[18]开展了SFRC 的霍普金森压杆试验研究,在CEB-FIP 公式的基础上考虑了纤维效应,修正 了过渡应变,提出了CDIF 模型

式中:i为考虑纤维效应的参数,i等于0 或1,分别代表素混凝土及纤维增强混凝土;η=γs(1 - 0.339 2i),其他变量同CEB-FIP 模型。

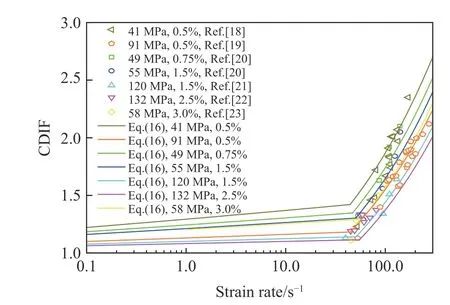

CEB-FIP 模型能够较好地预测普通混凝土的DIF 值,但对SFRC 的DIF 值估计过高,如图6 所示。众多学者的研究数据[19-23]表明,过渡应变率之后,SFRC 的应变率敏感性低于普通混凝土,原因在于:(1)根据ACI446[24]的研究结果,高应变率下混凝土强度的增长速率随着裂缝扩展速度的增大而增大,而SFRC 的高密实性和钢纤维的阻裂作用使得裂缝扩展速率与素混凝土相比较慢;(2)钢纤维的应变率敏感性低于混凝土基体。因此需提出适用于SFRC 的CDIF 模型。

由于侧向惯性效应,在过渡应变率之后,DIF曲线的斜率急剧增大,表明混凝土的物理性能发生了变化。钢纤维的约束效应有效地减少了混凝土的横向膨胀,使得惯性效应更加显著,需要更高的过渡应变率触发SFRC 的物理性能变化,因此有必要提出适用于SFRC 的过渡应变率模型。

Wang 等[18]提出的模型虽与众多学者的试验数据边界大致相符,但没有给出具体的钢纤维体积分数所对应的曲线,对过渡应变率模型的描述也不够精确。本研究在式(14)的基础上,引入了钢纤维体积分数Vf,并修正过渡应变率,通过最小二乘法回归分析大量实验数据,给出CDIF 值,即

图6 不同模型得到的CDIF 值与实验数据的比较Fig. 6 Comparisons of CDIF values obtained from different models and experiments

式中: εt为过渡应变率, εt= 41.087 + 7.677Vf- 0.746; γVf= 0.607exp( -Vf/4.972) + 0.294, γVf为钢纤维体积分数因子;其他变量同CEB-FIP 模型。如图7 所示,式(15)得到的CDIF 值与实验数据[19-23]吻合较好。

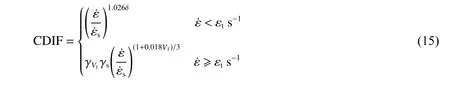

1.5 SFRC 受拉动力增强因子模型

混凝土的动态抗拉强度表现出比抗压强度更高的应变率敏感性。目前研究人员在各自实验研究[17,25-28]的基础上,提出了数种SFRC 受拉动力增强因子模型(TDIF),如图8 所示。由图8 可以看出,TDIF 模型存在较大差异,可能是因为混凝土的基体强度、纤维含量、形状、长径比、抗拉强度对TDIF 值的影响较大。由于现有实验数据的分歧较大,尚不具备提出新的TDIF 模型的条件,因此本研究中采用被广泛接受的CEB-FIP 公式作为受拉增强因子模型

式中:ft,d为动态抗拉强度;ft,s为静态抗拉强度;= 3 × 10-6s-1;δ=fc,0/(10fc,0+ 6fc),fc,0= 10 MPa;lgβ=7.11δ - 2.33。

图7 新模型得到的CDIF 值与实验数据的比较Fig. 7 Comparisons of CDIF values obtained from new models and experiments

图8 不同模型得到的TDIF 比较Fig. 8 Comparisons of TDIF values obtained from different models

2 数值模拟

2.1 SFRC 板受冲击荷载

为了论证第1 节中改进的失效强度面参数模型、损伤模型、受压动力增强因子模型的有效性与可靠性,对高速弹丸侵彻SFRC 板[1]进行仿真分析。数值模拟所用SFRC 板的钢纤维体积分数为1%,尺寸设定为310 mm × 310 mm × 50 mm,支撑于钢框架之上,自由跨度为240 mm。模拟所用的平头弹丸直径为25 mm,长度为75 mm,质量为297 g;弹丸材料为SKH-51 工具钢,洛氏硬度HRC 设定为60,侵彻过程中塑性变形较小。弹丸分别以58.2、76.0 和104.0 m/s 的速度对SFRC 板进行模拟冲击实验。

SFRC 板的1/4 计算模型如图9 所示,对称面上施加对称约束。采用SOLID164 单元对弹体和SFRC 板进行离散,单元尺寸为2 mm,采用单点高斯积分拉格朗日算法。SFRC 板采用改进的K&C 材料模型,耦合*EOS_TABULATED_COMPACTION 状态方程。最大强度面、初始屈服强度面、残余强度面参数值分别按式(5)、式(7)、式(8)确定,损伤演化函数按式(10)进行修正,损伤比例因子按1.3 节的方法校准,DIF 模型为式(15)和式(16)。SFRC 板的主要材料参数列于表1。其中,Lw为裂缝局部宽度,ρ为密度,ν为泊松比,ω为膨胀系数。表1 中未给出的参数均采用自动生成值。

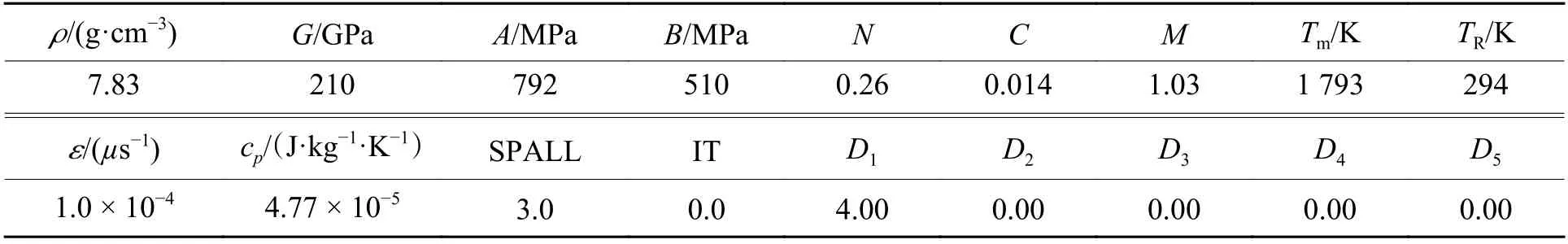

弹丸采用*MAT_JOHNSON_COOK 材料模型。该模型适用于应变率变化范围较大及材料软化引起的绝热温度升高问题,是弹丸冲击模拟研究中常用的模型,需耦合*EOS_GRÜNEISEN 状态方程。弹丸的主要材料参数如表2 所示。其中:G为剪切模量,A、B、N、C、M为输入的材料常数,Tm为熔化温度,TR为室内温度,ε为基准静态应变率,cp为定压比热容,SPALL 为剥落处理方式,IT 为塑性应变迭代选项,D1、D2、D3、D4、D5均为失效破坏参数。表2 中未给出的参数均采用自动生成值。

表 1 改进的钢纤维混凝土K&C 模型参数Table 1 Parameters of the modified K&C model of SFRC

表 2 平头弹丸的材料参数Table 2 Materials parameters of the flat ended projectile

弹丸与靶板之间采用侵蚀接触算法*CONTACT_ERODING_SURFACE_TO_SURFACE,动摩擦因子与静摩擦因子均为0.15。采用关键字*INITIAL_VELOCITY_GENERATION 产生弹丸初速度。沙漏控制方式采用LS-DYNA 软件的标准黏性方式,计算时间步长比例因子为0.6。

K&C 材料模型未包含侵蚀失效准则。为了模拟SFRC 板的破坏失效模式,还需引入侵蚀失效准则*MAT_ADD_EROSION,选取失效主应变εmax作 为破坏判据,一旦单元主应变大于 εmax,该单元将被立即删除。侵蚀失效值依赖于网格尺寸,且因材料而异,并适用于特定研究环境。本研究在选择侵蚀失效值时,主要考虑避免单元的大量缺失和保持质量守恒。如图4 中SFRC 的峰值应变为0.003,考虑到在应变软化阶段,断裂应变为压缩应变的2 倍,还需考虑应变率效应和纤维约束效应等其他影响(建议为10 倍),因此失效主应变取为0.06。

实验结果[1]及改进前后K&C 模型预测的SFRC 板动力响应的对比如图10 所示。由图10 可知,原K&C 模型的预测结果与实验结果的破坏模式吻合较差,不能预测到实验中的破坏主裂缝,而改进的K&C 模型的预测结果与实验结果的破坏模式吻合良好,准确描述了剪切裂缝和拉伸裂缝的发展。SFRC 板在弹丸侵彻下的结痂直径与实验结果的比较如表3 所示,原K&C 模型预测的结痂直径与实验结果偏差较大,而改进的K&C 模型精准地预测了弹丸速度为58.2、76.0 和104.0 m/s 时的结痂直径,与实验结果的相对偏差分别为12.0%、4.0%和6.4%。综上所述,原K&C 模型的模拟结果表明,SFRC 的脆性破坏特征显著,而改进的K&C 模型则准确表征了SFRC 的韧性、延性及能量吸收能力,说明改进的K&C 模型能更准确地预测SFRC 板受冲击荷载时的动力响应。

图9 SFRC 靶板在平头弹丸冲击下的有限元模型Fig. 9 Finite element model of flat-ended projectile impacting SFRC plate

图10 不同撞击速度下SFRC 板破坏模式的实验结果[1]与数值模拟结果对比Fig. 10 Comparison of the damage patterns of SFRC plate from experimental results[1] and numerical simulation under different impact velocities

表 3 实验数据与数值模拟结痂弹坑直径比较Table 3 Comparisons of experimental data and numerical simulation of the scabbed crater diameter

2.2 SFRC 板受爆炸荷载作用

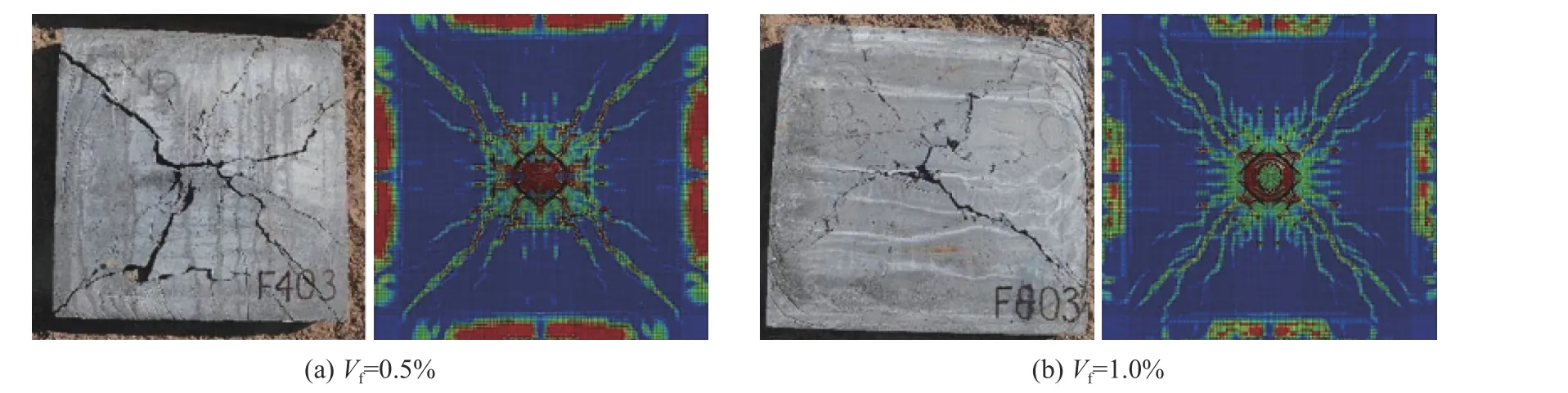

K&C 模型常被用来分析爆炸荷载作用下混凝土结构的动力响应,赵春风等[29]采用K&C 模型分析安全壳穹顶钢筋混凝土板的抗爆性能。为进一步验证改进的K&C 模型在爆炸荷载作用下预测SFRC 板动力响应的有效性和可靠性,对SFRC 板在爆炸荷载作用下的动力响应[2]进行数值模拟。SFRC 板的尺寸设为550 mm × 550 mm × 50 mm,支撑于钢框架之上,自由跨度为460 mm。引爆圆柱形炸药对钢纤维体积分数分别为0.5%、1.0%的SFRC 板进行冲击加载,TNT 炸药等效当量为0.488 kg,炸药质心距SFRC 板表面0.272 5 m,比例距离为0.35 m·kg-1/3。

SFRC 的1/4 模型如图11 所示,在对称面施加对称约束,空气域的非对称面采用关键字*BOUNDARY_NON_REFLECTING 施加无反射边界条件,模拟无约束爆炸条件。数值计算模型由钢纤维混凝土板、T N T 炸药和空气域组成。SFRC 板采用拉格朗日算法,TNT 炸药和空气域单元均采用单点多物质ALE 算法。另需采用关键字*ALE_MULTI_MATERIAL_GROUP 将TNT 炸药与空气定义为ALE 材料组,它代表一个独特的流体,可与模型中的拉格朗日SFRC 结构产生相互作用。采用流固耦合机制*CONSTRAINED_LAGRANGE_IN_SOLID 计算SFRC 板与空气和炸药之间的相互作用。TNT 材料模型采用*MAT_HIGH_EXPLOSIVE_BURN,并联立*EOS_JWL 状态方程。空气域采用*MAT_NULL 材料模型,并联立*EOS_LINEAR_POLYNOMIAL 状态方程。钢纤维混凝土材料模型为改进的K&C 模型,材料参数的校准方法及其他环境变量同2.1 节。

图11 SFRC 板在爆炸荷载作用下的有限元模型Fig. 11 Finite element model of SFRC plate under blast load

当模拟爆炸冲击波到达SFRC 板时,前表面材料处于三轴压缩应力状态,可导致弹坑状的材料局部破坏。另一部分冲击波透射到SFRC 板后表面时,后表面材料处于多轴拉伸应力状态,可导致混凝土的剥落和碎片弹射。实验结果[2]与改进的K&C 模型模拟结果的对比如图12 所示。由图12 可知:改进的K&C 模型较好地预测了SFRC 板背面混凝土的剥落现象;数值模拟与实验的破坏模式均为典型的对角线破坏,且吻合良好;随着钢纤维体积分数的增加,SFRC 板损伤破坏的程度减轻。

图12 不同纤维体积分数时SFRC 板挠曲破坏模式的实验结果[2]与数值预测对比Fig. 12 Comparisons of the damage patterns of SFRC plate from simulation predictions and experimental results[2] under different fiber volume fractions

3 结 论

通过对原K&C 混凝土模型进行改进,研究了钢纤维混凝土板在冲击与爆炸荷载作用下的动力响应,得出以下主要结论。

(1)根据大量SFRC 三轴压缩实验数据,在原失效强度面模型的基础上,考虑了钢纤维体积分数对三轴强度的影响,采用最小二乘法建立了适用于SFRC 的失效强度面模型。该模型能准确描述SFRC的失效强度面。

(2)通过LS-DYNA 软件模拟单元轴向拉、压试验,采用反复试验法,建立了SFRC 的损伤演化模型,介绍了校准拉、压损伤参数的简便方法,模拟结果表明,新的损伤机制能准确描述SFRC 的应变软化段力学特征。

(3)根据大量高应变率下SFRC 的单轴压缩实验数据,在CEB-FIP 受压动力增强因子模型的基础上,考虑了钢纤维体积分数对DIF 值及过渡应变率的影响,建立了SFRC 的CDIF 模型,该模型能准确表征SFRC 受压时的应变率效应。

(4)通过LS-DYNA 软件模拟了高速弹丸侵彻钢纤维混凝土靶板与爆炸荷载下钢纤维混凝土板的动力响应,模拟结果验证了改进的K&C 模型,能够准确表征钢纤维混凝土板受冲击和爆炸荷载作用时的动力响应。