钛合金超声振动辅助钻削有限元仿真中不同刀具几何的评价

2020-07-10杭华,王鹏

杭 华,王 鹏

(1. 柏宜照明(上海)股份有限公司,上海 201712;2. 上海工程技术大学,上海 201620)

0 引言

随着科学技术的发展,航空航天、汽车电子、船舶、化工、仪表等制造行业,对各种机械零件加工精度和表面质量的要求越来越高。同时,随着新型材料不断出现,不锈钢、耐热钢、钛合金及复合材料等各种难加工材料在机械制造中被广泛采用,对切削加工提出更高的要求[1]。

孔加工在金属切削加工中占有重要地位。孔加工总切除量占金属切削加工的三分之一,钻头总产量占总刀具的百分之六十[2]。目前,世界每年消耗的各类钻头数以亿计,钻头的应用不只局限在机械行业,钻削工艺在生物化工器械、医疗手术仪器、测量勘测设备等领域得到广泛应用。

钛是一种相对较轻的金属,钛的另一个优点是在相对较高的温度下也能保持稳定[3]。钛合金因具有高的强度重量比和耐高温腐蚀,已应用于飞机发动机压气机段、发动机罩、排气装置等零件的制造[4]。由于Ti6Al4V高强度等性能属于难加工材料。同时,因其低导热性和易磨损性,Ti6Al4V通常以较低的切削速度和进给量加工,导致加工效率低下[5]。Ti6Al4V断屑性能差,切屑容易缠绕在刀具及工件之上,影响工件加工表面质量,易造成刀具破损或磨损[6]。因此,断屑控制得到重点关注,为了提高切削加工生产效率,必须控制切屑形态,断屑问题已成为急待解决的难题[7]。

针对钛合金传统钻削过程中难加工问题,本文拟利用Deform-3D有限元仿真技术,对超声振动辅助钻削的切削力、等效应力及切屑温度进行分析,探索其切削力、等效应力和切削温度等切削性能,研究并完善超声振动辅助钻削钛合金加工机理。

1 超声振动辅助钻削原理

超声振动辅助钻削中的振动系统主要包括:超声发生器,换能器,变幅杆等装置。超声发生器在超声振动切削过程中,它的功能是将50赫兹的交流电转换成通过一定功率输出的超声电振荡提供振动能量的装置。换能器的作用是将发生器产生的超声频电振荡信号转换为机械振动[8]。超声变幅杆又称超声变速杆或超声聚能器,是超声振动振动系统中一个不可或缺的组成部分[9]。

超声振动辅助钻削是在普通钻削的基础上增加一个周期性的振动,使切削用量按某种规律变化,以达到改善切削效能的一种新颖的加工方法。在振动钻削加工过程中,当钻头与工件分离时,其速度的大小和方向都在不断地变化,这使超声振动辅助钻削在对难加工材料工艺的加工中,都取得了传统钻削工艺无法获得的效果。

图1 (a)超声振动辅助钻削原理图(b)超声振动辅助钻削的刀齿运动轨迹Fig.1 (a) Ultrasonic vibration-assisted drilling schematic diagram (b) Ultrasonic vibration-assisted drilling tool tooth movement trajectory

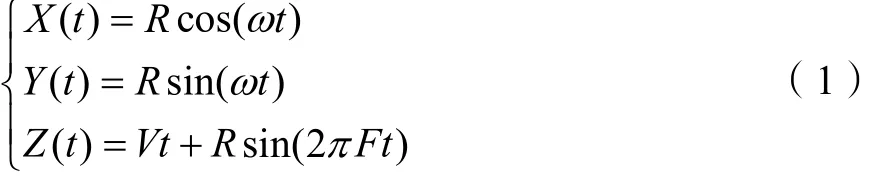

超声振动辅助钻削原理如图 1(a)所示,在超声振动辅助钻削过程中,头沿其轴线旋转并沿其轴线以高频和小振幅振动,而钻头沿其轴线相对于工件进给移动。如图 l(b)所示,在超声振动辅助钻削过程,刀具上每一刀齿的运动轨迹为一条带有正弦波振动的三维螺旋曲线,其运动轨迹[10]可表示为

其中:R(mm)为刀具半径;V(mm/r)为轴向进给速度;ω(rad/s)为旋转角速度;t(s)为时间;A(μm)为振幅;F(Hz)为振动频率。

2 有限元仿真模型

2.1 有限元建模

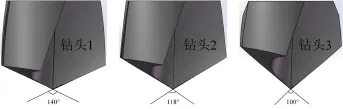

如图2所示,采用UG设计了三种不同顶角的钻头。

图2 三种不同点角钻头Fig.2 Three different angle drills

钻头1:直径4 mm,顶角140°,螺旋角35°。主切削刃长度较短的顶角度为140°时,主切削刃产生的切削力可明显减小。

钻头2:直径4 mm,顶角118°,螺旋角35°。从切削力和背向力的角度看,120°的顶角切削效果比较好。

钻头3:直径4 mm,顶角100°,螺旋角35°。由于主切削刃长度较长,顶角为100°,单位切削刃上的载荷减小,这对钻头的轴向稳定性是有效的,有效地提高了钻头的定位性能,简化了钻削加工。

根据表1设置切削参数,进行传统钻削和超声振动辅助钻削加工。

表1 切削参数Tab.1 Cutting parameters

2.2 材料本构模型

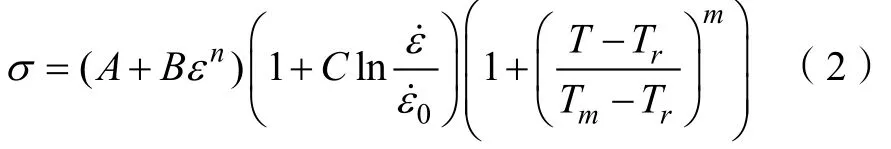

因为金属切削是一个动态过程,伴随着材料的大应变、大应变率和高温效应。采用式(2)中的Johnson-Cook材料模型[11]来定义材料变形,Johnson-Cook模型表示为三项的乘积,分别反映了应变硬化、应变率硬化和温度软化[11]。

参数A,B,n,C,m为材料常系数,这些常数是在裂霍普金森棒试验的基础上确定的,分别为屈服应力、硬化模量、应变硬化系数、应变速率灵敏度和热软化。Ti6A14V的力学性能和热性能如表2所示。

表2 Ti6A14V的材料常数Tab.2 Material constants of Ti6A14V

3 结果与分析

3.1 切削力

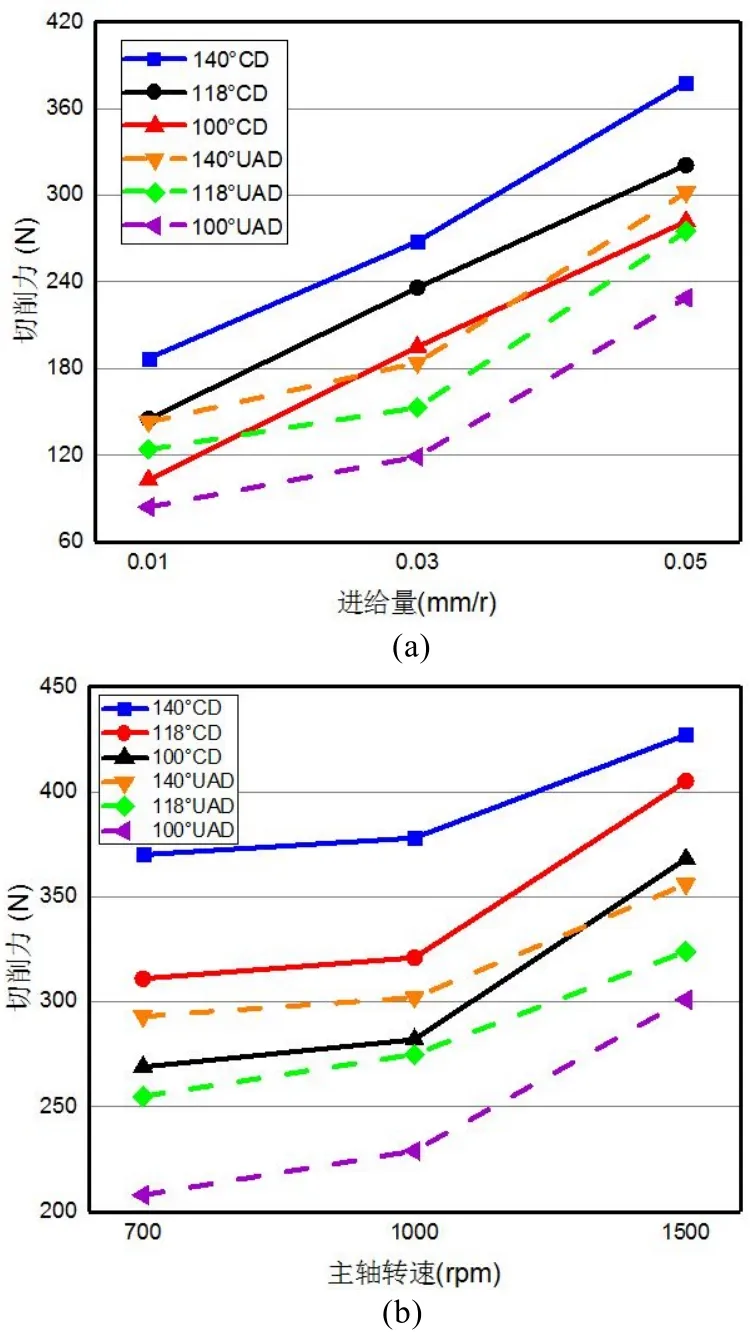

进给量是影响Ti6A14V钻削的主要参数之一。不同钻头几何形状的切削力呈现不同的钻削规律。图3为不同钻头钻削Ti6A14V时进给量和主轴转速对推力的影响。从图 3(a)可以看出,当主轴转速为1000 rpm时,三种几何钻头的推力随着进给速度的增加而增大。这可能是由于进给量的增加导致未切削切屑厚度的增加,从而导致更硬的切屑形成,从而导致推力的增加。从图 3(b)可以看出,当进给速度为0.05 mm/r时,三种几何钻头的推力随着主轴转速的增加而增大。三种几何钻头在0.05 mm/r进给速度下,UAD产生的推力分别降低了 20.10%、14.30%和18.80%。三种几何钻头在1000rpm主轴转速下UAD产生的推力分别下降16.63%、20.00%和18.20%。Pujana等人分析了Ti6Al4V的UAD,观察到使用UAD时推力降低了10-20%[12]。这是由于在超声振动辅助钻削中,脉冲式超声切削凿边和钻尖处的切削刃的超声分离切削工艺极大地提高了排屑的去除效果并降低了摩擦效果[13]。

图3 不同进给量和主轴转速对切削力的影响Fig.3 Influence of feed rate and spindle speed on thrust force when drilling Ti6A14V with different drills

3.2 等效应力

图4 为三种不同钻头进给量为0.03 mm/r、主轴转速为1000 rpm时,等效应力在传统钻削和超声振动辅助钻削中的分布情况。从图 4(b1)和图 4(b2)可以看出,钻头2在传统钻削和超声振动辅助钻削中最大等效应力最大,如图 4(b1)和图 4(b2)所示。在传统钻削和超声振动辅助钻削中,高应力始终位于主剪切带和凿刃挤压带,并随这两个区域的移动而变化。特别是最大等效应力出现在唇边交点处,此时工作材料的等效应变较大,静水压力较原剪切带其他部位小。同时,超声振动辅助钻削的最大等效应力小于传统钻削。

3.3 切削温度

图5为三种不同钻头在传统钻削和超声振动辅助钻削中的温度分布。可以看出,在传统钻削中,最大温度主要来自钻头刃口与前刀面的接触区域之间的切割区域,而超声振动辅助钻削中则发生在切屑中。这可以归因于钛合金钻孔过程的切削温度主要来自于刀具钻头刀尖的切削刃和孔的底部。超声振动辅助钻削过程中由于凿刃与切削刃以及孔底材料的周期性分离,超声振动辅助钻削的切削热主要集中在切屑上。

图4 传统钻削((a1)钻头1;(b1)钻头2;(c1)钻头3)和超声振动辅助钻削((a2)钻头1;(b2)钻头2;(c2)钻头3)中等效应力的分布Fig.4 The distribution of effective stresses in CD ((a1) Drill 1; (b1) Drill 2; (c1) Drill 3) and UAD((a2) Drill 1; (b2) Drill 2; c2) Drill 3) for three different drills

图5 传统钻削((a1)钻头1;(b1)钻头2;(c1)钻头3)和超声振动辅助钻削((a2)钻头1;(b2)钻头2;(c2)钻头3)中温度的分布Fig.5 The distribution of temperature in CD ((a1) Drill 1; (b1) Drill 2; (c1) Drill 3) and UAD((a2) Drill 1;(b2) Drill 2; (c2) Drill 3) for three different drills. Spindle speed 1000 rpm and feed rate 0.03 mm/r.

图6 为不同钻头钻进Ti6A14V时进给速度和主轴转速对温度的影响。从图6可以看出,三种几何钻头的温度随进给量和主轴转速的增加而升高。同时,在三种几何钻头中,超声振动辅助钻削的温度低于传统钻削。三种几何钻头在0.05 mm/r进给量下,超声振动辅助钻削产生的温度分别降低了27.90%、30.00%和31.10%。在1000 rpm主轴转速下,三种几何钻头超声振动辅助钻削产生的温度分别下降了 7.74%、9.72%和 12.91%。其原因可能是在超声振动辅助钻削的每个循环中,钻具与切屑分离,这种间歇运动导致钻具与切屑之间的总传热时间减少[14]。

图6 不同进给量和主轴转速对温度的影响Fig.6 Influence of feed rate and spindle speed on temperature when drilling Ti6A14V with different drills

4 结论

(1)在传统钻削和超声振动辅助钻削中,结果的误差率大约在3%到7%之间。仿真结果与试验结果吻合较好,说明有限元法是准确的。

(2)与传统钻削相比,超声振动辅助钻削的切削力平均下降13-22%,提高了钻削能力。在传统钻削和超声振动辅助钻削中,由于切削阻力的增加,切削力随钻头的顶角的增大而增大。

(3)最大温度主要来自于传统钻削中钻头刃口与前刀面的接触区域之间的切削区,超声振动辅助钻削中则发生在切屑中。与传统钻削相比,超声振动辅助钻削中的温度平均下降了 7-15%,这是由于钻头和切屑之间的间歇运动造成的。超声振动辅助钻削的最大有效应力小于传统钻削,可以降低刀具的磨损。超声振动辅助钻削中钻头1的最大有效应力最小。