可自锁的双重量平衡吊电池夹具设计

2020-07-09苏开华程国飞吴磊

苏开华 程国飞 吴磊

摘要:动力电池是汽车的核心部件,生产加工及搬运过程的不慎跌落都会影响到电池的质量,而长期的人工徒手搬运难免会出现类似状况,因此采用双重量平衡吊搬运电池是非常必要的。文章以某款动力电池为例,设计双重量平衡吊用电池夹具。根据电池结构分析了定位夹紧的注意点。同时设计了相应的夹具结构、气路控制,并阐述了工作原理,对关键的结构进行了强度校核。笔者为类似的电池夹具设计提供了参考。

关键词:夹具;自锁;动力电池

中图分类号:TG75

文献标识码:A

文章编号:1001-5922(2020)06-0145-03

0 引言

动力电池是汽车的核心部件[1-3],生产加工及搬运过程的不慎跌落都会影响到电池的质量。而如果靠人工手动搬运电池,由于电池重量重,流水线生产节奏陕,长期的弯腰搬运一方面会损害工人的身体健康[4-6],另一方面,难免会因为工作疲劳造成工作失误,降低了产品质量及工作效率。

因此设计一款搬运工具帮助工人搬运动力电池是非常有必要的。平衡吊作为目前应用最广泛的搬运工具之一[7-9],可以很好的解决动力电池的搬运问题。由于电池具有固定的重量,每次搬運的重量基本相同,因此采用双重量平衡吊搬运是非常合适的[10]。而如何设计一款与平衡吊相互配合,适用于动力电池搬运的夹具则是本文需要解决的。

1 电池的整体结构分析

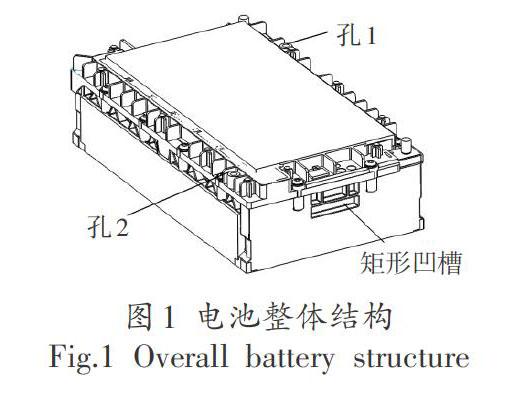

电池的整体结构如图1所示,长宽高约为320mmx 200mmxlOOmm,外壳材料为PA66。电池的前后两侧面各有一个矩形凹槽,长宽深为45mmx10mmx8mm,左右两侧各有一个柱孔,孔的直径为8mm,整体重量约为lOkg。

分析电池的整体结构基本可以确定前后的矩形凹槽用于夹具的夹紧,孔1和孔2用于夹具的导向定位。夹具夹进凹槽时,应该具有自锁功能,防止夹紧突然松脱造成电池跌落。同时,为了防止夹紧力过大破坏电池,夹爪不能对电池有长度方向的夹紧力。

2 电池夹具的结构设计

2.1 夹具整体结构

夹具的整体结构如图2所示,主要结构包括:夹具握手架、控制盒、机械阀、定位柱、气缸、导向柱、夹爪、基板、夹爪拉杆。它是为满足夹紧图1所示的电池并能够自锁夹爪设计的。

2.2 自锁原理

如图3所示为去除夹具握手架、控制盒后的夹具俯视图。

夹爪拉杆的一端连接夹爪,另一端固定有滚轮,滚轮嵌入平面凸轮的凹槽内,平面凸轮与气缸的杆端相连。当气缸伸长时,平面凸轮向上运动,滚轮沿着平面凸轮的凹槽由中心运动至两端,距离增大,夹爪松开。当气缸缩短时,平面凸轮向下运动,滚轮沿着平面凸轮的凹槽由两端运动至中心,距离减小,夹爪夹紧。而不管是松开还是夹紧,夹爪拉杆的轴向始终都是垂直于平面凸轮的凹槽壁面,因而夹爪上无论多大的力也无法推动平面凸轮动作,从而保证了夹爪的自锁。同时,设计夹爪尺寸时,夹爪夹紧,两夹爪可以伸进电池的矩形凹槽,但又离电池壁面有Imm的间隙,从而保证了电池不受夹持力。

3 气路控制及工作原理

3.1 气路控制图

为了保证夹具能够正常工作,夹具需要实现先定位后夹紧功能。设计了如图4所示的夹具内部气路控制图。 其中,实线部分为主气道,虚线部分为信号气道。0、1两路为进气路,0路为气源,1路为平衡吊返馈信息给夹具的气路,2、3两路为出气路,均由夹具反馈信号给平衡吊。

3.2 工作原理

夹具向下夹电池,夹具两端的导向柱套人电池两端的导向定位孔,当夹具压至合适位置时,定位柱底端触碰电池平面,顶端触碰机械阀,即气路控制图标识的两个机械阀,此时夹具与电池的定位完成,夹具可以开始操作夹紧,双手同时按压按钮阀或按钮阀,两位五通气控阀动作,气缸前端进气,气缸缩短,夹具夹紧。同时,气源经两位五通气控阀、两位三通气控阀、路气道反馈“已夹紧电池”的信号给平衡吊,可以切换至负载模式。

当搬运至合适位置时,按压按钮,气源经路气道反馈“准备松开夹具”的信号给平衡吊,平衡吊葫芦内部气压下降,绳索缓慢下降,当电池安放至有水平面支撑时,平衡吊内部葫芦气压降至某一定值,路气道收到平衡吊反馈回的信号,两位通气控阀动作至另一端,气缸伸长,夹具松开。

4 关键结构的强度校核

夹爪和基板为结构的受力薄弱零件,需要进行强度的校核。如图5所示为夹爪一端受力,两孔固定时的应力图。夹爪采用304不锈钢材质钣金而成,屈服应力为185MPa,此时的最大应力为34.6 MPa,满足强度要求。

如图6所示为受力时的应力图。基板同样采用304不锈钢材质钣金而成,屈服应力为185MPa,此时的最大应力为40.3 MPa,满足强度要求。

5 实践与结论

本夹具已经实际应用于某动力电池生产线,从现场操作者的反馈看,可以满足需求,大大的降低他们的劳动强度,保证了动力电池的生产品质。

文章围绕某一动力电池的夹具设计进行展开,具体总结如下:

1)分析电池的整体结构,确定了夹具对应的导向定位孔、夹紧位置;

2)设计了夹具的整体结构及分析了夹具结构自锁的原理;

3)设计了夹具的气路控制图并对夹具工作原理进行了分析;

4)对夹具关键零部件进行了强度校核,满足结构要求。

参考文献

[1]连湛伟.石欣,克潇,等,电动汽车充换电站动力电池全寿命周期在线检测管理系统[J].电力系统保护与控制,2014,42(12): 137-142.

[2]刘真通.基于模型的纯电动车辆动力系统故障诊断研究[D].北京:北京理工大学,2016.

[3]王喜明,插电式混合动力城市客车动力系统匹配与控制优化研究[D].北京:北京理工大学,2015.

[4]王泳朝,汽车装配工人肌肉骨骼疾患危害程度评价研究[D].长沙:湖南大学,2014.

[5]吴家兵,某汽车制造厂工人肌肉骨骼疾患调查及危险因素分析[D].武汉:华中科技大学,2013.

[6]张鹏.汽车装配线人机工程与职业性疾病相关性研究[D].广州:华南理工大学,2012.

[7]机电设备编辑部,气动平衡吊[J].机电设备,2001(03).

[8]甄久军,宋海潮,杨战民,等.一种新型智能气动平衡吊的设计[J].机床与液压,2016,44(22):110-114+126.

[9]支道光,省时省力定位准确的平衡吊[J].机械工艺师,1995(02):43-44.

[10]尹嵘,基于Fuzzy-PID控制的全程悬浮气动起吊系统技术研究[D].广州:华南理工大学,2017.

作者简介:苏开华(1980-),男,湖北公安人,硕士研究生,工程师,讲师,研究方向:机械装备结构设计。