新窑煤矿工作面远距离供液可行性研究

2020-07-09张健唐浩民苗向民

张健,唐浩民,苗向民

(华亭煤业集团 新窑煤矿有限责任公司, 甘肃 平凉 744100)

0 引言

新窑煤矿位于甘肃省崇信县新窑镇,隶属于华亭煤业集团有限责任公司。矿井为一井一面生产格局,单水平上下山开拓,采用走向长壁综采放顶开采方法,用全部垮落法管理顶板。矿井综采工作面传统的供电、供液方式均为将设备列车、泵站等与带式输送机同时布置于运输巷道。由于巷道围岩稳定性差,易发生冒顶、片帮及底鼓等现象,变形严重,导致巷道空间狭小、有效通风断面小、行人困难,难以满足矿井减人提效、安全高效开采的要求[1]。主要生产现状为:

1) 巷道围岩稳定性问题。新窑煤矿4506工作面位于矿井四采区,为该采区煤5层第6个倾斜综采放顶煤工作面。煤5层顶板岩性以劣质油页岩、油页岩及泥岩为主,局部为炭质泥岩、砂质泥岩、粉砂岩,平均厚度为4.07 m;底板岩性主要为各种粒径砂岩、泥岩,其次为砂质泥岩,局部为含砾砂岩、炭质泥岩。根据煤5层顶、底板岩石物理力学性质表可看出,巷道围岩稳定性差,易发生冒顶、片帮及底鼓等现象,故应尽量减少工作面供液、供电设备[2]。

2) 供电、供液方式问题。要摒弃传统的设备列车和泵站布置方式,必须对4506自动化综放工作面供电、供液方式进行优化布置。因工作面设备用电电压均为1 140 V,采用6 kV高压供电,无法实现远距离供电,故计划调整工作面通风方式。采用上行通风,并将设备列车布置于材料巷,与带式输送机分离开来。同时,采用远距离供液方式,将乳化液泵站、喷雾泵站布置于750集中运输巷与4506运输巷交叉口附近,距工作面2 000 m[3]。

根据以上情况,特对远距离供电供液方式进行可行性论证。

1 远距离供液分析

1.1 基本参数

1) 供液距离2 000 m;乳化液密度为990~1 000 kg/m3;泵公称流量为500 L/min(4泵)进行计算、校验[4]。

2) 根据工作面工况条件,供液系统的供液方式有双进双回或单进单回两种,管径以φ76×10、φ89×10和φ108×10分别计算、校验[5]。

3) 工作面供液过程中压力损失主要表现为高压管路的沿程压力损失,沿程压力的计算公式为:

(1)

式中:λ为沿程阻力系数,它是雷诺数Re和相对粗糙度Δ/d的函数;d为高压管的内径,mm;L为高压管的供液长度,m;ρ为乳化液密度,kg/m3;υ为管内平均流速,m/s。

4) 计算时所用到的数据及单位:L=2 000 m;q为流量,q=500 L/min=30 m3/h=8.33×10-3m3/s;ρ=1 000 kg/m3;υ为管内平均流速,m/s;d为圆管的内径,双路时取等效直径,m;V为乳化液的运动黏度,取6×10-6m2/s;Rec为临界雷诺数,取2 300。

1.2 管路沿程压力损失计算

1) 根据不同管路布置情况,计算高压管路的管内最大流速。φ89×10管采用一趟供液、一趟回液和两趟供液、两趟回液的方式分别计算管内液体的最大流速;φ108×10管采用一趟供液、一趟回液的方式计算管内液体的最大流速;φ76×10管采用两趟供液、两趟回液的方式计算管内液体的最大流速。计算结果见表1。

表1 各种管内液体最大流速

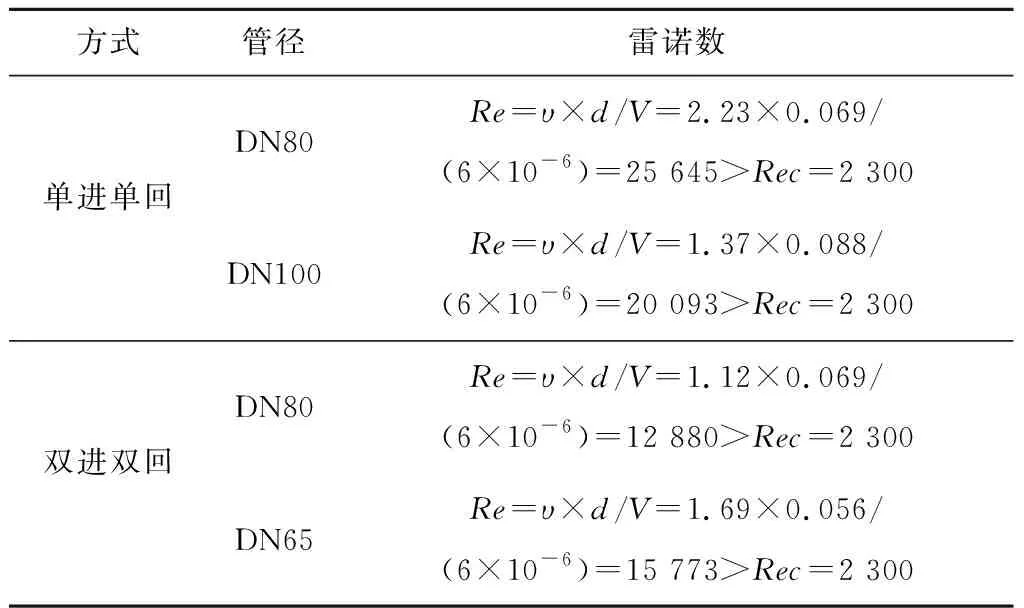

2) 计算不同状态下液体的临界雷诺数Rec,判断液体为层流还是紊流。各种管径的雷诺数计算情况见表2。

表2 雷诺数的计算情况

经计算,以上各管道中的液体状态均为紊流。

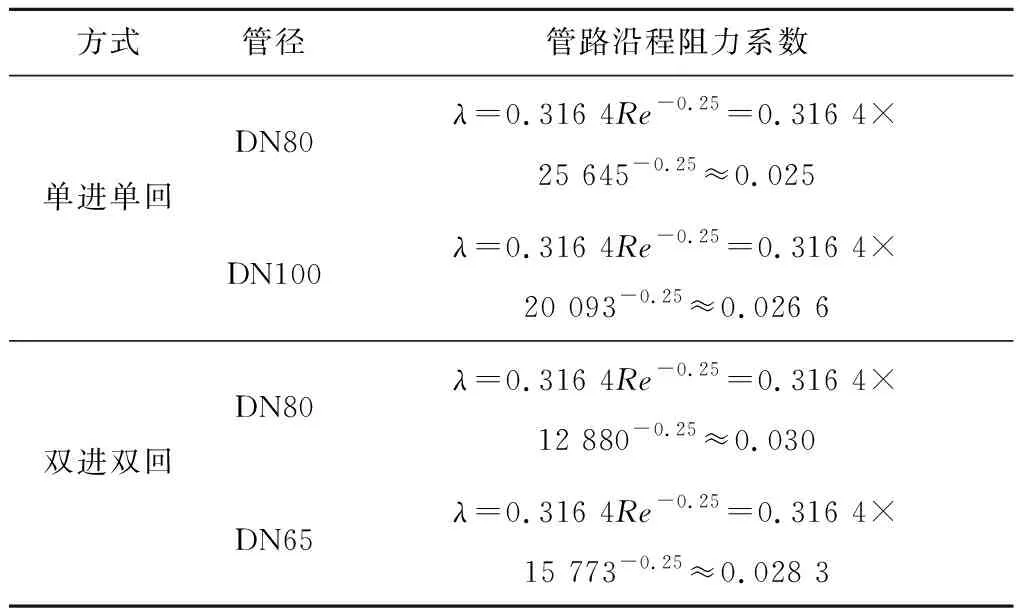

3) 计算不同管路布置及不同管径管路沿程阻力系数λ。通常管道沿程阻力系数是雷诺数和相对粗糙度的函数。由以上计算可知,各管道中液体状态均为紊流,故采用勃拉修斯经验公式计算管道沿程阻力系数,计算结果见表3。

表3 各管路沿程阻力系数计算结果

4) 计算不同管路布置及不同管径沿程压力损失。根据以上计算结果,代入式(1)中计算各管路的沿程压力损失,计算结果见表4。

表4 各管路的沿程压力损失

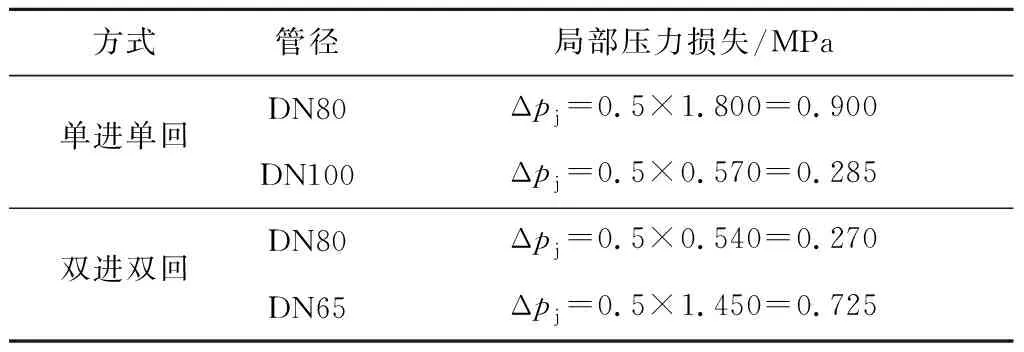

5) 管路局部压力损失计算。因局部阻碍的形状繁多,流动现象极其复杂,局部损失系数多由实验确定。在实际资料不足时,可按管网沿程损失的百分率估算局部损失,查表取50%计算,其计算结果见表5。

表5 各管路局部压力损失

6) 管路总压力损伤计算。根据新窑煤矿4606工作面实际条件,集中供液站距最高工作面的高度差为50 m,即压降为ΔPh=0.5 MPa。各管路总的压力损失为沿程压力损失、局部压力损失和高差压降的总和,其计算结果见表6。

表6 各管路总压力损失

根据上述计算分析[6],新窑煤矿现在使用的BRW400/31.5型乳化液泵的压力不满足各管路损失后的压力要求,需要更换成BRW500/37.5型乳化液泵,流量为500 L/min,压力为37.5 MPa。

2 远距离供液方案

2.1 供液泵站配置方案

远距离集成供液系统原理为泵站全系统配置4台乳化泵,2台泵工作、2台泵备用。其供液系统原理为井下清水→管道式过滤器→自动反冲洗清水过滤站→软化水处理设备→软化水储水箱→储油箱→配液箱→供液箱→乳化液泵→高压供液站→离心式自动反冲洗高压过滤站→管道式过滤器→液压支架→自动反冲洗回液过滤站→供液箱。由1台矿用隔爆兼本质安全型交流变频器和1台矿用隔爆兼本质安全型乳化液泵站用控制箱组成一体机式乳化液泵站控制装置。乳化泵始终以变频工作状态为主要工作状态,工频状态作为辅助或补充,控制4台乳化泵联动、切换。4台乳化泵可以分别进行变频工作,可根据系统压力变化实现自动投切,都具有工频旁路,在变频器检修时保持生产连续性[7]。

控制功能包括:

1) 恒压供液功能。在检修班时,始终是1台乳化泵工作。乳化泵根据系统压力实现自动调速,始终将系统压力保持在额定压力。在生产班时,为了保证系统压力波动最小化及系统瞬间供液最大化,当系统压力降低时乳化泵迅速提速大量供液;当系统压力满足要求时,乳化泵逐渐降速,运行曲线保持在16~50 Hz 之间,提速时间5 s。

2) 自动补压功能。当1台乳化泵不能满足支架压力需求时,自动启动第 2 台乳化泵工作,迅速满足工作面用液要求。在压力满足后压力补偿乳化泵延时停机。当2 台乳化泵仍不能满足支架压力需求时,其余乳化泵顺序补压。

3) 自动待机功能。当乳化泵在最低转速连续工作 2 min(时间可设定)且系统压力保持在 37.5 MPa(可设定)时,乳化泵自动转入待机状态;当系统压力降低至 33 MPa(可设定)时迅速恢复恒压供液。

2.2 传输管路布置方案

目前远距离供液管路主要采用高压胶管和无缝钢管两种。其中:高压胶管具有管路铺设灵活、对巷道起伏等条件适应性强、运输方便、价格相对便宜等优点,但也存在供液管径较小(目前最大高压胶管的管径为 DN63 mm,承压42 MPa)、沿程阻力大、安全系数较低、使用年限短等缺点;无缝钢管则具有管径较大、沿程阻力小、安全系数高等显著优点,27SiMn钢管可实现公称40 MPa长距离供液的稳定性,其最大实验压力高达70 MPa,安全系数可达4倍以上,管道设计寿命可达10 a,综合使用成本比高压胶管的低。故选用φ108×10钢管一趟供液、φ108×10一趟回液[8]。在距离工作面200 m处,改用高压胶管供液,以更好地在顺槽超前支护段进行管路布置。

乳化液进液管路工作压力37.5 MPa,回液管路压力16.0 MPa,清水管路工作压力16.0 MPa。钢管采用液压支架27SiMn无缝钢管(液压专用),钢管间采用S19C/19T超高压机械头连接[9]。钢管须经磷化、防腐、防静电等处理。管道每100 m设有专用截止阀(沟槽式闸阀)、安全阀及耐震压力表。安全阀和压力表通过沟槽式三通联接。管路转弯处需经长半径小角度弯头或万向弯头过渡,以适应高压管路的需要[10]。

3 结论

根据远距离供液管路沿程压力损失计算结果,确定了远距离供液泵站配置方案和传输管路布置方案,可实现对乳化液泵和喷雾泵等设备的集中控制。远距离供液系统能切合新窑煤矿现场实际,满足矿井减人提效、安全高效开采的要求,具有很好的推广应用价值。