采用进气端叶片开槽降低多翼离心风机气动噪声的研究*

2020-07-09田晨晔吴立明刘小民黄榆太李金波

田晨晔 吴立明 刘小民 黄榆太 马 列 李金波

(1.西安交通大学能源与动力工程学院;2.广东美的制冷设备有限公司)

0 引言

随着当下物质生活水平不断提高,人们对空调、吸油烟机等家用电器的性能也有了更高的要求。越来越多的用户更加关注空调运行时的舒适性因素,噪声性能也因此成为产品选择的重要参考依据。

气动噪声是空调噪声的主要构成部分。对于窗式空调而言,其一体式设计使压缩机、风叶主要声源等部件与室内环境相互连通。若叶轮及风道设计不合理,会导致风道中空气流动紊乱,进而产生较大的气动噪声。因此,优化空调用多翼离心风机叶轮设计对于降低空调噪声有着重要意义。焦硕博等[1]研究了倾斜叶片对多翼离心风机性能的影响,发现采用倾斜叶片叶轮在前盘侧叶轮外径减小时,可以降低噪声;蒲晓敏等[2]对比了多翼离心风机在正弦分布和随机分布两种方式下多个叶片非均匀分布方案,得出在适当的调制程度下,叶片非均匀布置可以使多翼离心风机噪声降低1~4dB。在叶片结构方面,金听祥等[3]研究了前缘锯齿结构对多翼离心风机前盘涡流的影响,采用前缘锯齿形叶片后在风量基本不变情况下,噪声下降0.9~1.2dB;在翼型优化方面,近年来仿生技术的发展给风机噪声优化提供了借鉴与思考,诸如长耳鸮翼型[4-6]、仿鱼形翼型[7]等均已有研究表明具有良好的降噪效果。在风机进气端,叶轮进口气流由轴向进入后转变为径向流动,转弯处流动的不均匀性和气流对叶片进口冲击作用均会降低风机气动性能。杨伟刚等[8]采用集流器偏心安装的方法控制前盘流量泄漏,减弱流动分离,噪声降幅最大达1.2dB;李淼等[9]研究了叶片进气端斜切对风机性能的影响,发现斜切结构能改善气流在进口转弯处流动的不均匀性,减少冲击损失,提高风机性能;朱正贵等[10]通过数值模拟和实验测试得出了叶片斜切处理,可以有效的改善离心风机内部流动,从而提高效率,降低气动噪声。

采用叶片斜切方式可以减少进口气流偏斜程度和进口冲击损失,减少叶道进口阻塞,抑制叶轮顶部涡流,改善内部流场[9-11],在噪声控制方面有一定参考价值。但斜切设计对叶轮材料、生产工艺有一定要求。针对限定产品风量指标及设计参数条件下的空调用多翼离心风机降噪问题,本文设计了一种多翼离心风机叶片进气端开槽方案。以某型号空调用多翼离心风机为研究对象,采用数值模拟的方法研究了叶片进气端开槽对多翼离心风机气动性能和噪声的影响。结合噪声实验测量,分析多翼离心风机叶片进气端开槽结构的降噪机理。

1 数值计算方法

1.1 叶片进气端开槽方式

基于风机进气端气流转向造成的流动不均匀性和叶片进口冲击等问题,设计叶片进气端开槽结构。通过叶片顶端槽道减小进口冲击损失,缓解叶道进口阻塞,抑制叶轮顶端涡流,改善风机内部流场。设计尺寸充分考虑产品参数限制,配合加工工艺具体情况,避免损害叶片强度和产品其他性能。

叶片进气端开槽设计参数由叶片叶型截面确定,结构如图1所示。样条曲线CAB为叶轮上任一叶片截面叶型,A点为前缘点,B点为上缘线与叶轮圆周交点,C点为尾缘点。以AC为斜边做直角三角形ADC为构造线。角ACD取45度。在B,C点处分别做关于叶轮圆周的切线并交于E点,连接AE交叶型下弧线AC于F点。过F点做线段FG垂直于弦线AC,过F点做直角边AD垂线交叶片上弧线于H点。取线段FH为第一个凹槽中心线。在弦线AC上取I点令线段CG与GI等长,过I点做弦线AC的垂线交线段AE于J点,过J点做直角边AD垂线交叶片上弧线于K点,取线段JK为第二凹槽中心线。在AI上继续选取多段CG等长线段,依照上述方式绘制凹槽切割中心线,直至距A点距离小于CG长度。以相邻两中心线间距的三分之二为凹槽宽度绘制切割范围。

图1 凹槽结构示意图Fig.1 Sketches of groove structure

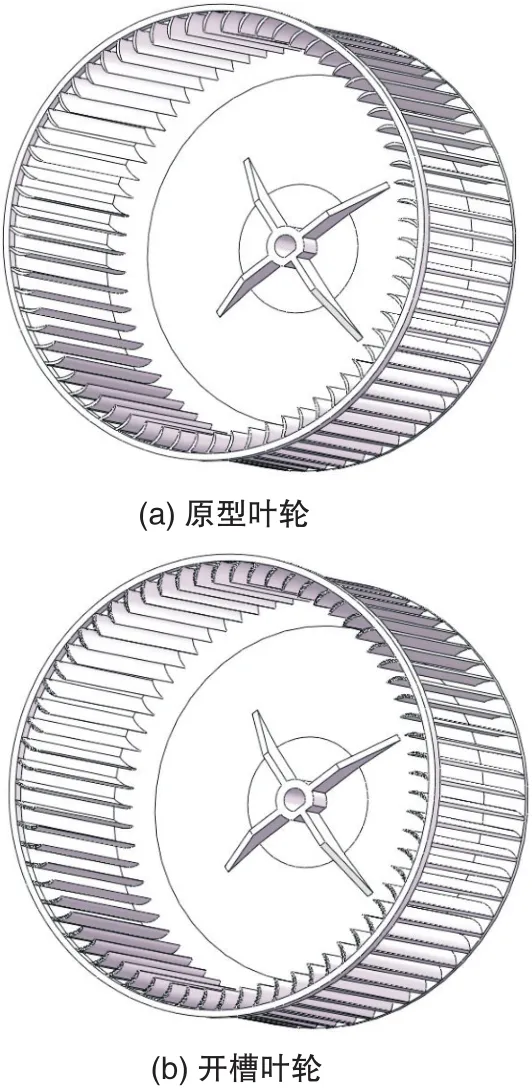

依据上述方法,针对本研究对象叶片进气端开槽数为6个,开槽深度取1%叶高,叶轮结构如图2。

图2 叶轮开槽前后示意图Fig.2 Sketches of impeller before and after grooving

1.2 物理模型

本文研究的窗式空调内多翼离心风机为单进气形式,其主要结构包括蜗壳、叶轮和集流器,如图3所示。叶轮基本设计参数如表1所示。

图3 实验用空调器及其室内侧多翼离心风机模型Fig.3 Experimental air conditioner and its indoor multiblades centrifugal fan

表1 叶轮基本设计参数Tab.1 Basic design parameters of fan impeller

根据风道系统结构进行流体区域建模。为提高数值模拟准确性及与实际产品性能对比性,除离心风机外,建模过程保留室内侧风道系统外箱体、换热器等结构,整体区域分为进口区、出口区、换热前箱区、换热后箱区、蜗壳区、叶轮区、换热器区。计算模型进口向上游延伸了2倍空调面板进口水力直径,出口向下游延伸了3倍风机出口水力直径。计算模型如图4所示。

图4 带有多翼离心风机的空调室内侧风道整体计算模型Fig.4 Calculation model of indoor air duct in air conditioner with multi-blades centrifugal fan

对计算域进行非结构网格划分,为确保网格能够反映风机内部流动状态及其复杂性,对固体近壁面采用加密处理。对网格进行无关性验证,最终选定网格方案为:进口区网格34万,叶轮区网格316万,蜗壳区79万,换热器区20万,出口区6万,换热前箱区41万,换热后箱区16万,总网格数512万。

例13是习近平在会见中国国民党荣誉主席连战一行时谈到台湾海峡两岸中国人应该共同努力推动两岸关系和平发展时所讲,使用了台湾民众熟悉而亲近的语言,译文在译“众人拾柴火焰高”时采取的是保留原文化痕迹的直译方式,体现的是一种两岸中国人共同的价值取向及观念认同。

1.3 流场计算

采用CFD商用软件ANSYS Fluent 18.0对上述物理模型进行内部流场数值计算。湍流计算采用Realizablek-ε模型,近壁方程采用标准壁面函数,压力-速度耦合采用SIMPLEC算法,动量方程、能量方程和湍流耗散方程均采用二阶迎风格式,计算收敛残差设定为10-4。进口给定总压边界条件,总压值为101 325Pa,出口给定静压边界条件,静压值为101325Pa。进口区、蜗壳区设定为静止区域,叶轮区设置为旋转区域,采用Frame Motion模型,旋转转速为900r/min。

换热器区采用多孔介质模型,以体现换热器对流动的阻碍和扰动作用[12]。通过试验测量经过换热器的气流压降及流速关系,采用参数拟合的方法获得惯性阻力系数及粘性阻力系数,在数值计算软件Fluent中进行Porous zone设置。

2 实验测试

2.1 实验测试对象

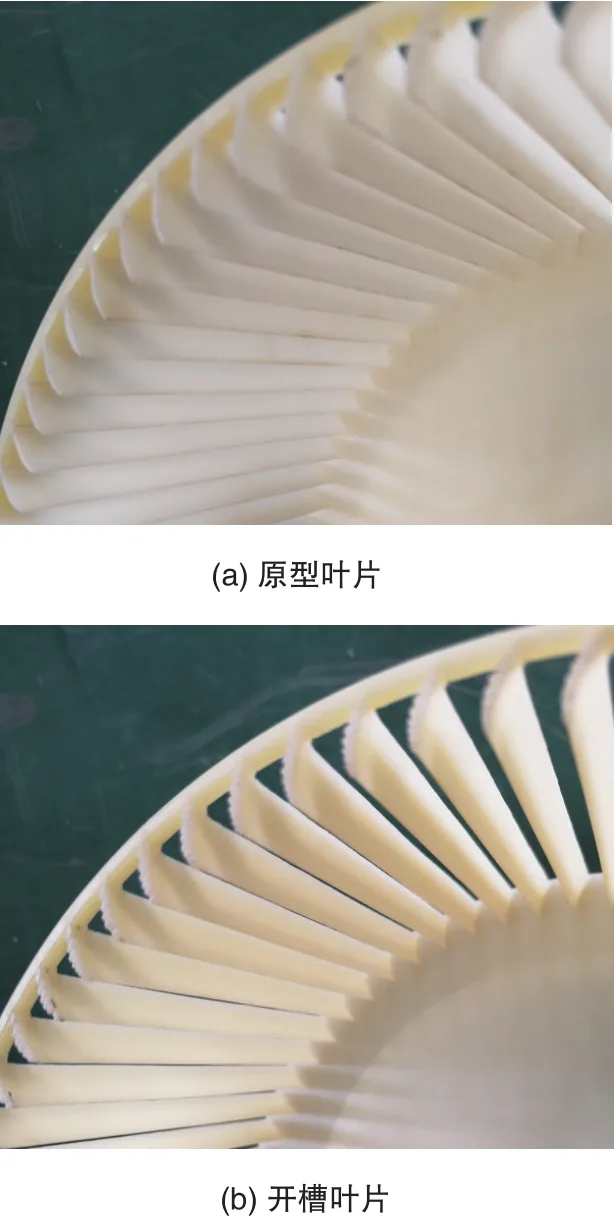

采用相同材料对原型叶轮及进气端开槽叶轮进行实验手板加工,确保两种叶轮除进气端开槽特征外无其他差异,以忽略其他因素对性能及噪声测试的影响。叶轮叶片加工模型如图5所示。

图5 叶轮叶片模型Fig.5 Model of impeller blades

2.2 风量试验测试

依据《GB/T 1236-2017工业通风机用标准化风道进行性能试验》对风机气动性能进行试验测试。整体测试系统包含辅助风机、风室喷嘴、差压变送器、温度传感器、数据采集系统等。为确保风机运行状态贴近实际产品运行工况,直接对装配完整的空调整机进行测试。测试时通过将空调整机固定在测试位置,通过调节不同直径喷嘴开关状态以控制测试风室内压差状态,采集风机流量数据。

2.3 噪声试验测试

依据《GB/T 7725-2004房间空气调节器》对风机噪声性能进行试验测试。测试过程在半消音室中进行,噪声测试点设置在距空调前面板1m及基准地面1m处,空调运行30min后进行测试。

3 数值结果及分析

在数值计算及试验测试过程中,为确保风机运行工况接近产品实际运行状态,均以装配完整的空调整机作为研究对象,两种风机风量数值计算和实验测试结果如表2所示。原型风机和开槽叶片风机误差分别为4.1%和4.3%,均在工程设计要求5%以内,说明本文采用数值计算可以准确模拟风机气动性能及噪声状况。在数值计算结果中,开槽叶片风机和原型风机风量基本不变。试验测试结果开槽叶片风机风量下降0.8%,风量损失较小,即叶片开槽后对风量性能影响较小。

表2 数值计算和实验测试结果对比Tab.2 Comparison of numerical and experimental results

风机气动噪声可分为旋转噪声和涡流噪声。旋转噪声是由风机中旋转的叶片周期性击打气体质点引起气流的压强脉动产生的,又称为离散噪声,其主要受叶片几何形状、尺寸以及叶轮蜗舌相关参数影响;涡流噪声是由于叶道及蜗壳内部涡流的无规则运动产生的,表现为宽频噪声。由于优化过程对于蜗壳、叶片主要设计参数并未改动,此外凹槽结构相对叶片整体尺寸较小,故主要关注宽频噪声影响。

对数值计算结果采用fluent噪声分析模块中的宽频声学模型(Broadband Noise Sources Model)处理。宽频声学模型不需要瞬态声场计算结果,仅在声源附近求解压力脉动,通过波动方程分析噪声传播过程。在ANSYS Fluent宽频声学模型中,需要先通过RANS方程求解湍流参数,再采用半经验修正模型计算表面单元或体积单元的噪声功率。宽频声学模型仅限于估计宽频噪声特性,不提供频率特性数据[13]。

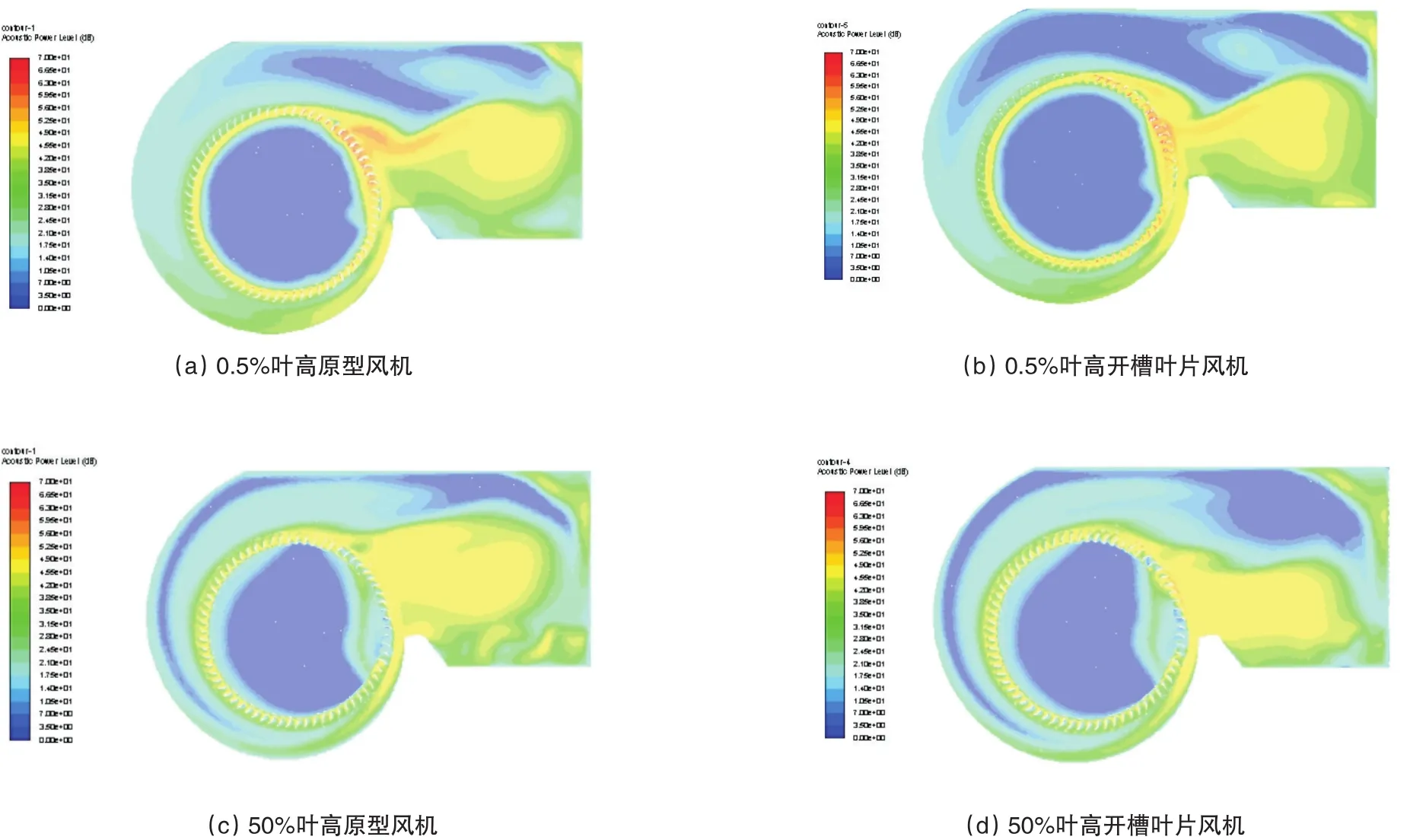

Fluent处理后所得原型风机和开槽叶片风机0.5%叶高(凹槽50%深度位置)及50%叶高截面宽频噪声分布如图6所示。从图中可以看出,采用叶片开槽结构后,在0.5%叶高位置,叶轮与蜗壳间高噪声区减少,叶道内高噪声区减少。该现象说明开槽结构减小了该截面位置风机内宽频噪声,即叶轮顶端涡流得到抑制,该截面位置流动状态得到改善。50%叶高截面处叶道内及蜗壳出口段高噪声区减小,表明进气端开槽叶片对风机涡流噪声有明显的改善作用。

图6 两种风机宽频噪声分布Fig.6 Broadband noise distribution of two fans

图7给出了25%、50%和75%叶高截面处速度流线图。由图中可以看出,在25%和50%叶高截面处,开槽叶片风机叶轮内部流道的旋涡强度明显小于原型风机,宏观表现为宽频噪声的降低。

图7 两种风机叶轮区速度流线图Fig.7 Velocity streamline diagrams of two fans'impeller zone

在50%叶高截面处,靠近蜗舌位置两种风机叶轮内部流道均存在较大旋涡。该现象是由于蜗壳出口段与蜗壳底面成一定倾斜角度,气流在冲击出口段斜面后在叶轮中段附近区域形成旋涡,对邻近位置叶轮叶道内流动造成影响。

在75%叶高截面处,靠近蜗舌位置叶轮内部流道的旋涡略有增强,在离开蜗舌位置后,旋涡强度小于原型风机。由于开槽叶片风机流速增大,靠近叶轮底部位置因蜗壳出口段斜面和蜗舌位置冲击作用受到影响更大,导致蜗舌位置附近叶道旋涡增强。

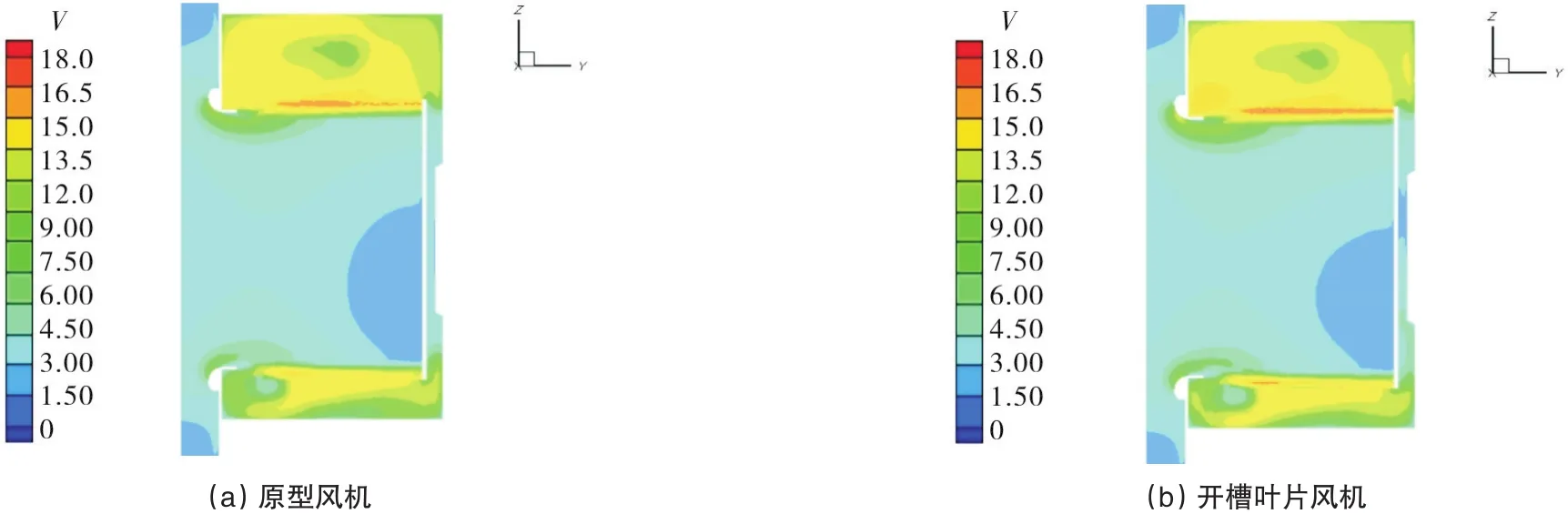

图8给出了YOZ截面两种风机速度云图。从图中可以看出,采用凹槽结构后,叶轮进口处流速增加。这是由于凹槽结构减小了叶轮进气端冲击损失,缓解了叶道进口阻塞,使气流在由轴向转为径向过程中更加顺畅。同时,开槽叶片风机叶轮出口处流速增加,沿叶轮轴向速度分布更加均匀,流动状态更好。

图8YOZ截面两种风机速度云图Fig.8 Velocity contours of two fans'impeller zone

图9给出了50%叶高截面蜗壳区速度云图及流线图。由图中可以看出,采用进气端开槽叶片对通道内旋涡有明显抑制作用,有效减少了叶轮及蜗舌附近低速区面积,有效改善了通道内流动状态。宏观体现为风机宽频噪声降低。此外,开槽叶片风机出口处旋涡也受到抑制,有效利用了出口通流面积,减少了出口底部涡流噪声。由于叶轮出口流速增大,气流对蜗壳出口顶部壁面冲击作用增强,该范围低速区扩大,一定程度增加了冲击噪声。

图9 50%叶高截面处两种风机蜗壳区速度云图及流线图Fig.9 Velocity contours and streamline diagrams of two fans'volute zone at 50%blade height

4 实验结果及分析

原型风机和开槽叶片风机风量、噪声试验测试结果如表3所示。样机实测结果表明噪声下降了0.8dB。

表3 试验测试结果Tab.3 Experimental results

原型叶片与进气端开槽叶片风机A声级1/3倍频程频谱如图10所示。采用凹槽结构使风机宽频噪声有所降低,其原因在于有效抑制了叶轮及蜗壳内旋涡的产生及发展,也减少了进口冲击损失。开槽叶片风机在测量频段的大部分范围内均有降噪效果,在低频段降噪幅度较小,在800Hz以上降噪效果更为明显。其原因在于凹槽结构虽然抑制了流场内旋涡发展,但在蜗壳出口段的冲击作用有所增强。产生的冲击噪声为离散噪声,随倍频升高影响逐渐降低,对低频段影响较大。

图10 原型与开槽叶片风机A声级1/3倍频程频谱图Fig.10 1/3 Octave spectrum(A)of prototype and grooved-blade fan

5 结论

采用数值模拟和试验测量方法研究了进气端开槽叶片对多翼离心风机气动噪声的影响,获得的主要结论如下。

1)进气端开槽叶片风机与原型风机相比,在风量基本保持不变的情况下,噪声降低0.8dB,对中高频降噪效果明显;

2)进气端开槽结构使叶轮进口处气流转向更加顺畅,减少了进口冲击损失,缓解了叶道进口阻塞,改善了内部流场;

3)进气端开槽结构对流场内旋涡具有明显的抑制作用,有效改善了叶轮内部、蜗舌附近区域及蜗壳出口底部区域的低速流动状态,降低了风机的宽频噪声;

4)开槽叶片风机叶轮出口流速上升增大了蜗壳出口段斜面及顶部区域的冲击作用,降低了低频段降噪效果。