某船调距桨主推装置传动轴系的强度校核研究

2020-07-09张庆举王德伦张宇宁

张庆举,王德伦,张宇宁

(1.大连理工大学,辽宁 大连 116024;2.辽宁师范大学,辽宁 大连 116029)

某冷藏运输船采用桨毂油缸式调距桨主推进装置,该主推装置由调距桨、传动轴系、齿轮箱和柴油主机等组成。调距桨主推装置的传动轴系非常重要,它将主机发出的转矩传递给调距桨,同时又将调距桨产生的推力传递给船体,使船前进、后退或停车[1]。该船主机通过齿轮箱还额外驱动3台发电机为冷藏舱室制冷提供动力,在不需要制冷或部分制冷时,受调距桨额定功率限制,使主机功率有部分闲置。为充分利用主机功率,在调距桨能够充分吸收主机额定功率条件下,对原传动轴系的轴径、强度进行相关研究计算和校核。现将研究、计算、校核过程简述如下。

1 传动轴系的组成及作用

1.1 传动轴系的组成

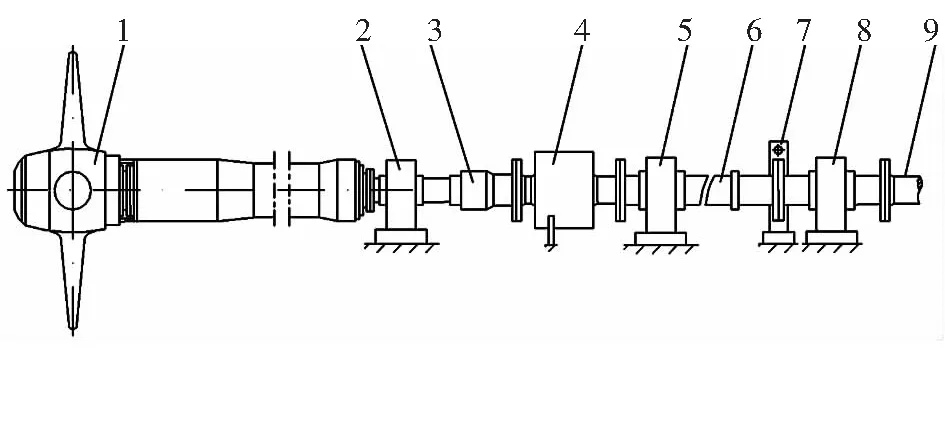

该船调距桨主推装置传动轴系,从调距桨至柴油主机依次排列着艉轴、配油轴、中间轴和齿轮箱输出轴,如图1所示。

1-调距桨;2-艉管前支撑轴承;3-艉轴;4-配油箱(OD箱)及配油轴;5、8-中间轴承;6-中间轴;7-制动器;9-齿轮箱输出轴图1 传动轴系示意图

1.2 传动轴系的作用

艉轴后端与调距桨桨毂相连,前端与配油轴相连,艉轴承担调距桨质量,传递主机转矩和调距桨推力。艉轴装在艉轴管内,由艉轴管内白合金艉轴承和艉管前支撑轴承支撑。配油轴前端与中间轴相连,配油箱(OD箱)通过白合金轴承装配在配油轴上。工作时,OD箱不动,配油轴旋转,OD箱通过配油轴向桨毂油缸供油。中间轴前端与齿轮箱输出轴相连,中间轴由2个中间轴承支撑。中间轴上装有制动装置,以便船舶停航时固定轴系,防止“水涡轮”情况发生。齿轮箱输出轴前端有推力轴承,通过齿轮箱输出轴轴肩、推力轴承、齿轮箱体将调距桨推力传递给船体。

2 船用主机功率使用及分配情况

该船专门运输海上渔加工母船生产的渔产品,采用单台调距桨推进。该船主机额定功率5 664 kW,额定转速520 r/min,经齿轮箱减速后,调距桨转速160 r/min。经齿轮箱增速后,3台发电机转速1 500 r/min。3台发电机功率分别为1台1 200 kW,2台320 kW。调距桨直径4 m,设计螺距为3 880 mm,额定功率为3 824 kW,最大功率为4 250 kW。

该船从渔加工母船往陆地运送渔产品过程中,要求保证渔品新鲜,需用3台轴带发电机给冷藏货舱通电制冷。从陆地前往渔加工母船的航程中,根据携带物品情况,冷藏货舱不制冷或部分制冷。从渔加工母船向陆地运送渔产品的过程中,主机带3台发电机、1台调距桨都以额定功率、额定转速满负荷运转。而从陆地前往渔加工母船的过程中,在不制冷停开全部轴带发电机或部分制冷停开部分轴带发电机的情况下,受调距桨功率限制,主机额定功率没被充分利用,使主机经济性不高。

为充分发挥主机额定功率,在更换调距桨后,研究、计算、校核传动轴系强度,以满足传递主机额定功率需要。

3 传动轴系强度的计算与校核

3.1 传动轴系轴径计算的规范要求

根据2018年中国船级社发布的《钢制海船入级与建造规范》(以下简称《规范》)要求[2],柴油机-调距桨推进装置的传动轴轴径d应不小于公式(1)计算值:

(1)

式中,d为传动轴轴径,mm;c为轴的设计特性系数(见表1);Ne为轴传递的主机额定功率(齿轮箱和轴承的损失可不计),kW;ne为轴传递Ne时的额定转速, r/min;σb为材料的抗拉强度,MPa。

表1 轴的设计特性系数表

如果1根轴的结构有多种型式,则设计特性系数应多个连乘进行修正。如果轴段芯部有中孔,当中空度大于0.4时,传动轴轴径计算后还需按公式(2)修正。

(2)

式中,da为存在中孔且中空度大于0.4的传动轴轴径,mm;d0为轴芯中孔直径,mm。

3.2 传动轴系各部件材料

传动轴系各轴段材料均采用35#钢[3],35#钢是优质碳素结构钢,为提高轴段强度、硬度,对35#钢做锻打处理。锻打在高温进行[4],始锻温度1 150~1 200 ℃,终锻温度800 ℃。始锻温度不能太高,否则金相组织容易被烧坏。

锻后要缓冷,否则容易产生裂纹而报废。35#钢经高温锻打产生热变形,晶格错位使金相组织更加致密,材料硬度得到提高。锻后缓冷使金相组织内部应力得到释放。锻后轴强度较锻前提高10%左右,硬度较锻前明显提高,由锻前HB 197提高至HRC38~45。

调距桨与艉轴通过12个M72×4的螺栓和4个D90的销轴连接,螺栓材料37CrNi3,销轴用调质45#钢。艉轴与配油轴通过液压无键套合联轴器连接,液压无键套合联轴器的箍套、锥套采用42CrMo。艉轴与配油轴、配油轴与中间轴、中间轴与齿轮箱输出轴的法兰螺栓均采用37CrNi3。轴系各传动部件材料机械性能见表2。

表2 传动部件材料机械性能表

3.3 传动轴系各轴径的计算

1)艉轴直径计算。艉轴总长8 290 mm,艉轴后端凸缘法兰直径为940 mm,与艉轴承配合轴径为460 mm,与艉管前支承轴承配合轴径为410 mm。艉轴前端通过液压无键套合联轴器与配油轴连接,艉轴与液压无键套合联轴器的配合轴径为400 mm,艉管内艉轴非工作轴径为458 mm,艉管前艉轴非工作轴径为400 mm。艉轴芯部镗孔,中孔直径为126 mm,中空度为0.315。

艉管内艉轴的设计特性系数取1.15,艉管前艉轴的设计特性系数取1.22。按《规范》要求,不同功率下艉轴轴径的计算结果见表3。

表3 根据《规范》要求计算的艉轴轴径

艉轴传递5 664 kW的主机额定功率时,艉管内艉轴非工作轴径为458.00 mm,大于352.23 mm;艉管前艉轴非工作轴径为400.00 mm,大于373.62 mm,满足《规范》要求。

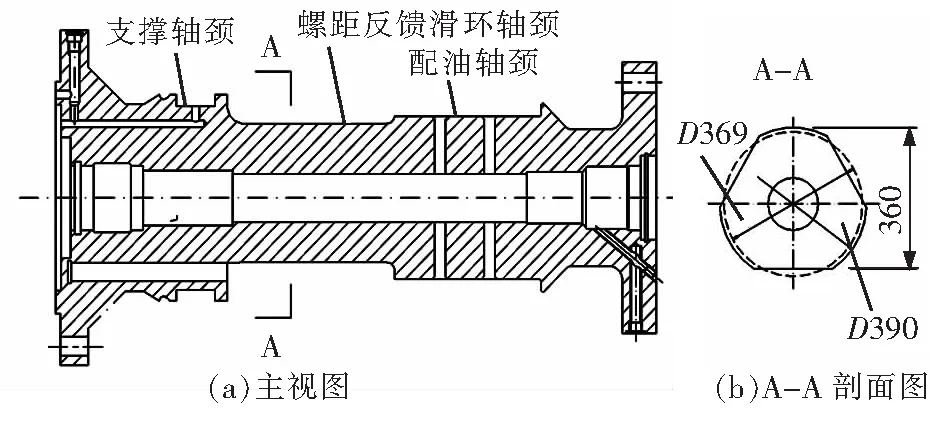

2)配油轴直径校核。配油轴外形结构复杂,前后端带凸缘法兰。前部是配油轴段,上面有径向油孔。中间是螺距反馈滑环轴颈,其周向均布3个在D390的圆周表面铣削的平面;后部是支撑轴颈,和配油轴一起支撑OD箱。配油轴结构示意图见图2。

图2 配油轴结构示意图

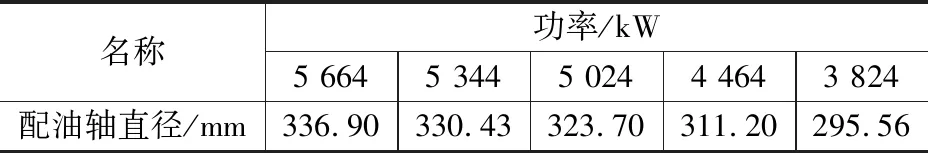

支撑轴径为450 mm,螺距反馈滑环轴径的等效直径为369 mm,配油轴径为420 mm 。配油轴芯部孔径为136 mm,中空度为0.368。配油轴属中间轴范畴,设计特性系数按整体连接法兰式、径向孔式2种连接形式进行系数连乘修正。配油轴设计特性系数取1.0×1.10=1.10。计算结果见表4。

表4 根据《规范》要求计算的配油轴直径

配油轴传递5 664 kW主机额定功率时,配油轴滑环等效轴径为 369.0 mm,大于 336.9 mm,满足《规范》要求。

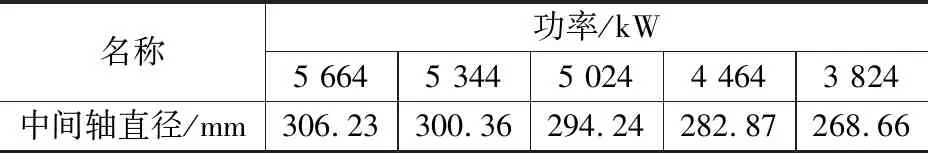

3)中间轴直径校核。中间轴是实心轴,前后有凸缘法兰,总长6 050 mm。中间轴前法兰与齿轮箱输出轴相连,中间轴后法兰与配油轴前法兰相连。中间轴工作轴径为360 mm,非工作轴径为355 mm。按《规范》要求,中间轴设计特性系数取1.0,不同功率时中间轴直径的计算结果见表5。

表5 根据《规范》要求计算的中间轴直径

中间轴传递5 664 kW主机额定功率时,非工作轴径为355.00 mm,大于306.23 mm,满足《规范》要求。

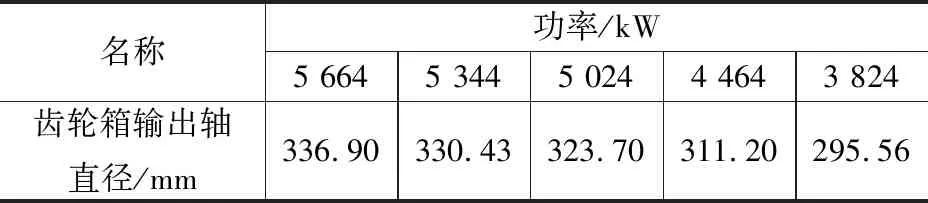

4)齿轮箱输出轴直径校核。齿轮箱输出轴直径为360 mm,是实心轴,轴上有键槽,前端有推力轴承,属于推力轴范畴。按《规范》要求,轴的设计特性系数取1.10,校核齿轮箱输出轴轴径的计算结果见表6。

表6 根据《规范》要求计算的齿轮箱输出轴直径

齿轮箱输出轴传递5 664 kW主机额定功率时,非工作轴径为355.00 mm,大于 336.90 mm,满足《规范》要求。

3.4 齿轮箱传动齿轮强度校核

齿轮箱一进四出,主机输入5 664 kW功率,在满载返程时开3台发电机制冷,余3 824 kW功率推船前进。在去程时不制冷,5 664 kW主机功率可全部用来推船前进。这样,与轴系相连的齿轮箱输出轴传动齿轮副传递功率由3 824 kW提高到5 664 kW,增幅48%。

齿轮可看做悬臂梁,其危险截面用30°切线法确定[5]。做与轮齿对称中心线成30°夹角且与齿根圆角相切的斜线,两切点连线的截面就是轮齿弯曲的危险截面,对该危险截面进行轮齿弯曲强度校核。齿根靠近节线的齿面位置,容易发生点蚀,取节点处的接触应力作为齿面接触强度的计算依据。

1)齿轮转矩计算公式[6]:

(3)

式中,T为齿轮转矩,N·m。

2)轮齿弯曲强度计算公式:

(4)

式中,σF为轮齿弯曲强度,MPa;K为载荷系数;Y为齿形系数;b为齿宽,mm;m为齿轮模数;z为齿轮齿数。

3)齿轮齿面接触强度计算公式:

(5)

式中,σH为齿轮齿面接触强度,MPa;i为传动比;a为中心距,mm。

齿轮传动,需保证轮齿弯曲应力和齿面接触应力在允许范围内。该船齿轮箱传动是硬齿面闭式传动,在传动过程中,齿轮中心距、减速比不变;功率增加,轮齿上的转矩也相应增加。根据轮齿弯曲强度和齿面接触强度计算公式,输出功率提高48%,轮齿弯曲应力就增加48%,齿面接触应力就增加21.6%。原齿轮副满足传递3 824 kW功率的应力要求,为保证现应力也在允许范围内,在齿轮箱空间允许的条件下,将齿宽增加50%即可满足传递5 664 kW主机额定功率的应力要求。

4 联轴器紧配螺栓直径校核及应力计算

艉轴后法兰直径为940 mm,宽125 mm,在D840的节圆上用12个D74的紧配螺栓、4个D90的紧配销轴与调距桨桨毂相连。配油轴后法兰直径为850 mm,宽80 mm,在D735的节圆上用12个D63的紧配螺栓与艉轴液压无键套合联轴器连接固定。配油轴前法兰、中间轴法兰、齿轮箱输出轴法兰直径为725 mm,宽85 mm,在D585的节圆上用8个D85的紧配螺栓将它们两两连接固定。

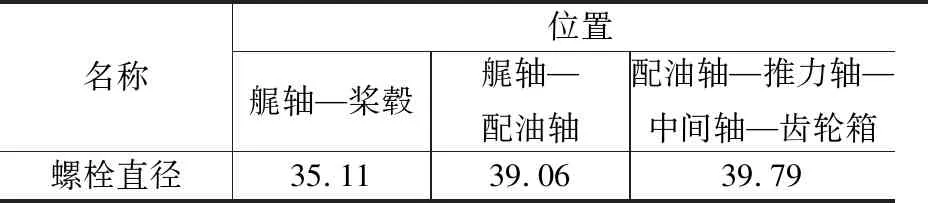

1)联轴器紧配螺栓直径校核。轴系螺栓均用37CrNi3材料,螺栓直径df按《规范》要求,应不小于公式(6)的计算值,艉轴与调距桨桨毂的紧配螺栓,其直径还应至少增大5%。计算结果见表7。

(6)

式中,df为螺栓直径,mm;Z为螺栓数;D为节圆直径,mm;σb1为中间轴材料的抗拉强度,MPa;σb2为螺栓材料的抗拉强度,MPa。

表7 根据《规范》要求计算的轴系连接螺栓直径 mm

艉轴与桨毂紧配螺栓直径为74.00 mm,大于35.11 mm,艉轴与配油轴紧配螺栓直径为63.00 mm,大于39.06 mm,配油轴与推力轴、推力轴与中间轴、中间轴与齿轮箱输出轴紧配螺栓直径为85.00 mm,大于39.79 mm,所以紧配螺栓直径满足《规范》要求。

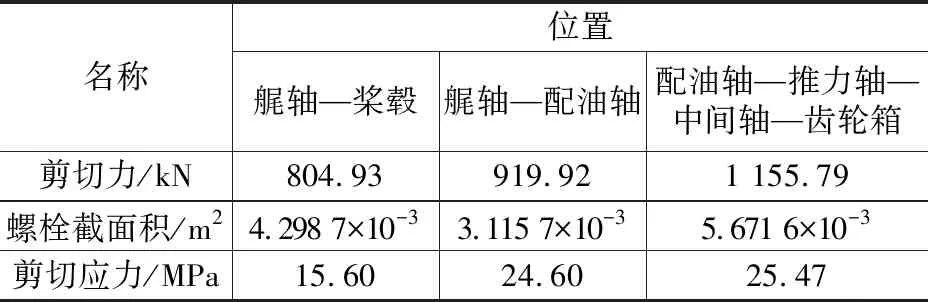

2)联轴器紧配螺栓应力校核。调距桨轴系传递5 664 kW主机额定功率,额定转速160 r/min,则轴系传递的转矩为:

(7)

艉轴后法兰节圆直径为840 mm,有12个D74的紧配螺栓、4个D90的紧配销轴。配油轴后法兰节圆直径为735 mm,有12个D63紧配螺栓。推力轴法兰、中间轴法兰节圆直径为585 mm,有8个D85紧配螺栓。螺栓、销轴材料均采用37CrNi3,是高淬透性合金调质钢,屈服强度980 MPa,安全系数取1.5,许用正应力[σ]=653.33 MPa, 许用剪切应力 [τ]=377.21 MPa。各联轴节紧配螺栓剪切应力计算结果见表8。

表8 轴系连接螺栓剪切应力计算结果

计算结果表明,各联轴节紧配螺栓传递5 664 kW主机额定功率时,所受剪切应力远小于许用剪切应力[τ],满足传递功率需要。

5 校核计算的几点说明

1)传动轴系各轴段强度满足传递主机额定功率5 664 kW的需要,更满足传递停开1台、2台或3台轴带发电机后,剩余主机功率的需要。

2)艉轴后法兰与调距桨桨毂相连,在D840的螺栓节圆上除12个D74的紧配螺栓外,还有4个D90的紧配销轴与调距桨桨毂紧配相连。进行紧配螺栓的强度及应力计算校核时,没计入4个D90的紧配销轴和调距桨质量。调距桨质量11.8 t,由4个销轴承担,则每个销轴所受剪切应力46.5 MPa,远小于许用剪切应力[τ],不影响12个紧配螺栓传递主机额定功率。

3)齿轮箱传动齿轮强度校核时,因主机转速、齿轮箱减速比不发生变化,原齿轮副能传递3 884 kW功率,在传递的功率增至主机额定功率时,按额定功率计算的轮齿弯曲应力和齿面接触应力只需小于允许应力即可,如不满足,可更换加宽后的齿轮副。

4)配油轴直径校核时,最小轴径在滑环轴颈部位。滑环轴颈的截面积一定要计算其等效截面积,然后再与规范要求的允许轴径比较。

6 结束语

经计算、校核传动轴系各轴段的轴径、各联轴节法兰紧配螺栓的直径和应力、更换强度不达标的传动齿轮副后,在满足传递主机额定功率的条件下,开车运转。运转过程平稳,传递功率正常,无螺栓及联轴节挤压损坏,无传动轴变形。运转结果表明传动轴系各轴段强度满足传递主机额定功率需要,直径及强度的计算校核结果可用,达到了预期目的,为该冷藏运输船的良好运营奠定了坚实基础,为船方节约了成本,并创造了较好经济效益。