基于FPGA的无刷直流电动机容错控制系统

2020-07-09温嘉斌赵红阳刘子宁

温嘉斌,赵红阳,刘子宁

(哈尔滨理工大学 电气工程学院,哈尔滨 150080)

0 引 言

无刷直流电动机具有结构简单、体积小、质量轻、可靠性高、控制精度高等优点[1-2],被广泛应用于工业、航空航天等各个领域[3-4]。目前,无刷直流电动机主要通过位置传感系统进行控制,位置传感系统的核心器件为霍尔位置传感器。霍尔传感器具有灵敏度高、体积小、安装方便等优点,但在恶劣条件下其具有可靠性低的缺点。在无刷直流电动机控制系统中,霍尔传感器的故障将导致无刷电机工作异常。因此,霍尔传感器故障诊断及电机的容错运行已经成为电机调速领域的一个研究热点,国内外对此进行了大量相关的研究[5-8]。

文献[9]提出了基于双绕组结构的无刷直流电动机驱动控制系统和容错控制策略,通过改变电机结构来提高系统稳定性。文献[10]研究了霍尔传感器故障对无刷直流电动机的影响,并提出了一种可行的故障特征提取方法,但未对电机的容错控制问题进行研究。文献[11]提出了利用正常的霍尔传感器位置信号来估算故障传感器位置信号的方法。文献[12]设计了一种基于容错逆变器的无刷直流电动机控制策略。该策略通过非容错相的两相电流控制器实现了对故障电机的三相电流控制,但未针对霍尔传感器全部出现故障时的控制问题进行研究。

本文针对此问题进行研究,提出了一种新型无刷直流电动机控制器,该控制器通过分析霍尔传感器信号波形,提出了基于等时计数法的故障检测机制,在该控制器中具有两个电机控制系统,当检测到霍尔传感器故障时,将切换电机控制系统,实现电机的容错运行,提高了系统的可靠性。

1 无刷直流电动机控制原理

图1 无刷直流电动机控制结构图

无刷直流电动机是通过电机上的霍尔传感器来进行控制的,如图1所示。控制器利用6个功率器件组成的三相全桥来控制线圈的六导通状态,使电枢绕组依次馈电,形成旋转磁场,驱动永磁转子旋转。电枢绕组通过不断改变通电状态,使导体电流在某一磁极下的方向始终保持不变,无刷直流电动机的换相过程如下。

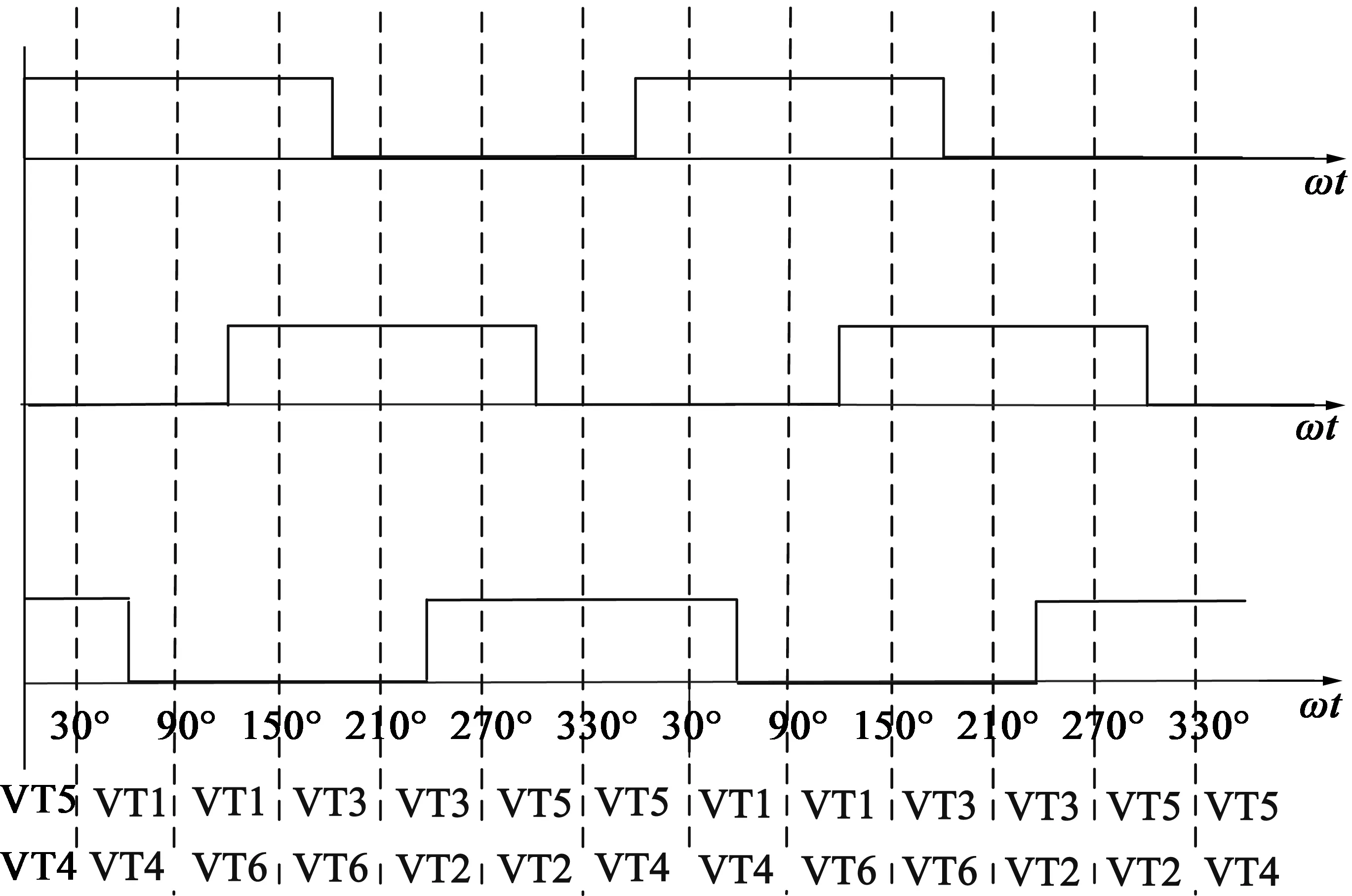

图1中无刷直流电动机控制器采用的是三相桥式逆变器,其采用两两导通控制。3个霍尔传感器两两之间间距120°且相互独立工作。图2为霍尔传感器输出信号与换相区间之间的关系。在一个电周期内,电机电流换相6次,霍尔传感器输出宽度为180°的矩形信号,霍尔传感器单相输出信号之间相差宽度为120°,每个信号的上升沿、下降沿为换相点。

图2 霍尔传感器输出信号与换相关系图

2 无刷直流电动机控制系统

2.1 霍尔容错控制系统结构

根据无刷直流电动机霍尔传感器故障检测和容错运补需要,本文提出了如图3所示的无刷直流电动机的控制系统结构。根据控制器所要实现的功能,设计划分如下几个模块:有位置传感器系统模块,无位置传感器系统模块,检测模块。在电机起动时,由于电机的反电动势过小,难以检测,故在该控制器中,利用有位置传感器系统模块作为系统正常工作时的主控制系统,当检测模块检测到霍尔传感器出现故障时,则利用无位置传感器系统模块作为电机的备用控制系统。

图3 容错控制系统结构图

2.2 霍尔传感器故障诊断

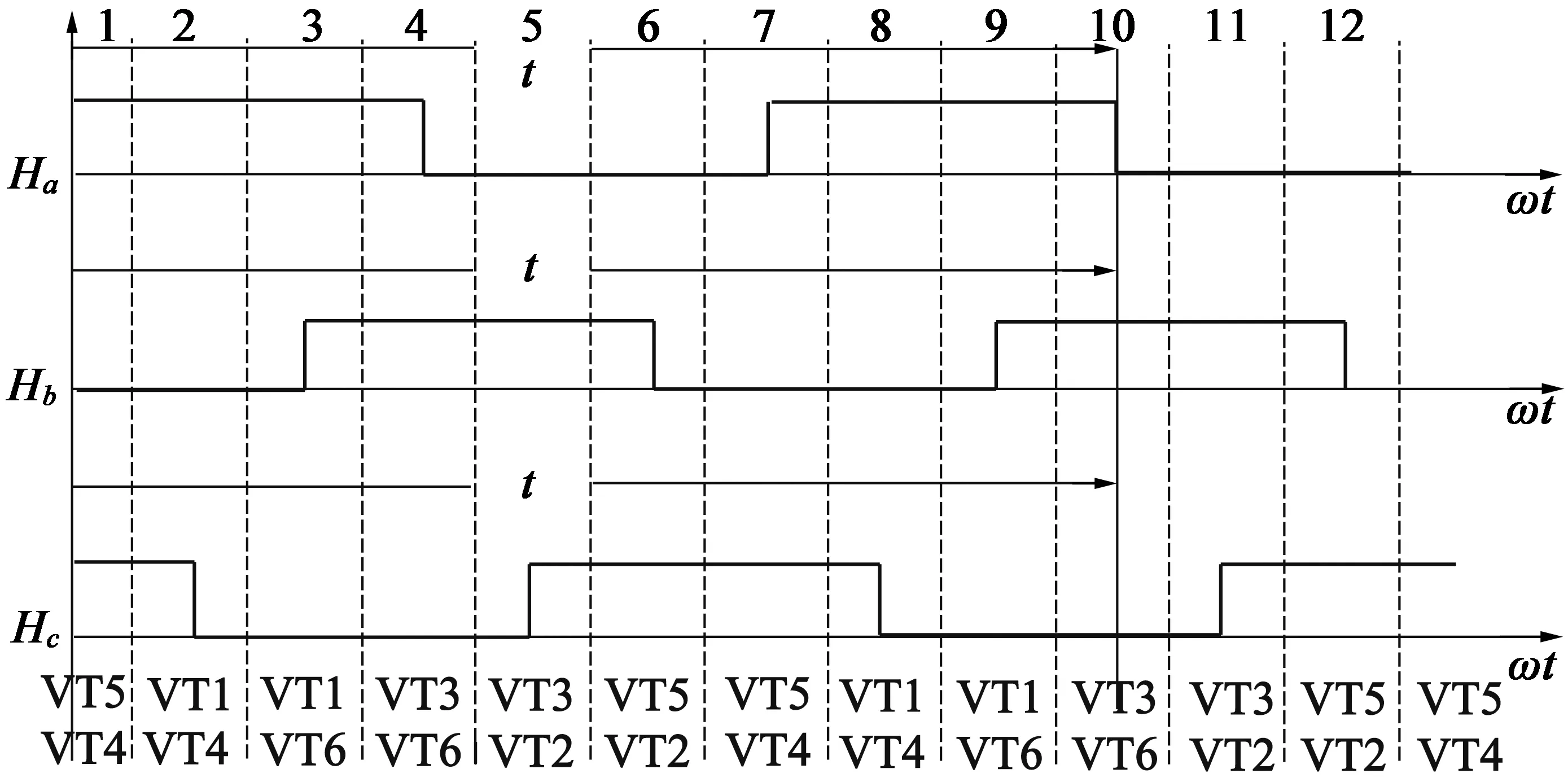

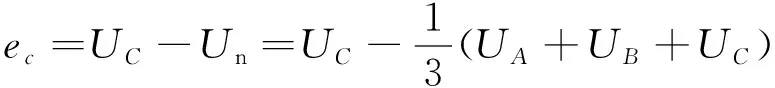

本文提出了基于等时计数法的故障检测机制。图4给出了霍尔传感器波形与功率导通管之间的关系,Ha、Hb、Hc分别为三个霍尔传感器的输出信号,根据导通管变换状态将波形图分为12个时域,t为闸门时间。霍尔传感器的输出信号经过采样与AD,将模拟信号转换为数字信号,在故障检测模块中设定一个闸门,此闸门可控制三相计数器的起动与停止,通过控制闸门时间可以控制闸门时间测量的脉冲数。

闸门开启,起动计数器对三相脉冲数值进行独立计数,当检测到上升沿时,计数器开始计数,当没检测到上升沿时,计时器不计数;t秒后,闸门关闭,计数器停止对脉冲计数。由于在霍尔传感器正常时,其输出信号中含有上升沿信号,霍尔传感器故障时,其输出信号没有上升沿,故两者之间的计数器值不同。表1为在不同区域内霍尔传感器正常与发生故障时的数字信号对比。

闸门关闭后,A相、B相、C相的计数值分别与标准脉冲数值N进行比较。若闸门时间t内检测的计数值与N相等,则霍尔传感器无故障;若闸门时间t内检测的计数值与N不相等,则可判断霍尔传感器出现故障。

图4 故障检测原理图

表1 不同时域霍尔传感器正常相与故障相信号对比表

故障相实时状态霍尔信号所在时域A相正常运行101100110123发生故障001000010789B相正常运行110010011345发生故障10000000191011C相正常运行011001101567发生故障0100001001112

在实际测量过程中,为保证测量精度,闸门时间t一般选用霍尔信号周期的N倍,因此,t值不是一个固定的值,其随着电机的转速实时变化。假设利用反电动势检测到的电机转速为n,相当于霍尔传感器输出信号的周期为60/n,为了检测到标准脉冲数值N,闸门时间需满足:

(1)

由式(1)可知,电机在不同转速下的闸门时间t不同,电机转速越快,霍尔传感器输出信号频率越高,采样闸门时间t越短。电机转速越慢,采样闸门时间t越长。本文所设计的霍尔传感器故检测模块具有较高的测量精度,能适应于低速、高速电机。通过均衡测量时间与测量精度之间的关系,本文设定标准脉冲值N=4。

2.3 无刷直流电动机传感器故障容错策略

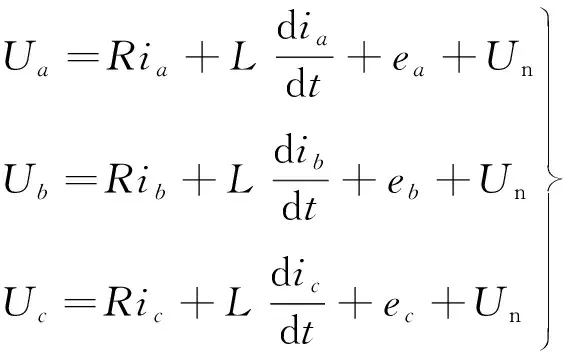

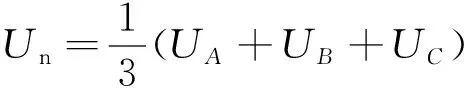

在本文的控制器中,采用了两套控制系统实现对电机的控制,其中备用控制系统采用了无位置传感器系统来对电机进行容错控制。无位置传感器系统选择反电动势过零检测法作为其检测方法,反电动势过零检测法是根据相反电动势波形过零点的特点得到准确的换相点。由图3可知,三相端电压平衡方程:

(2)

式中:UA,UB,UC为端电压;Ua,Ub,Uc分别为电机三相相电压,Un为绕组中性点电压。根据电机结构可推导出如下平衡方程:

(3)

式中:ea,eb,ec分别为A,B,C三相反电动势;ia,ib,ic为三相相电流;R为相绕组电阻;L为单相自感与互感之差。故可推导出:

(4)

假设电机处于电流从A相流入、B相流出、C相悬空的状态。此时C相没有电流流过,因此C相反电动势:

(5)

同理可得电机每一相的反电动势表达式:

(6)

由以上分析可得出反电动势波形与导通功率管的关系,具体反电动势波形与导通功率管的关系如图5所示。

在本文的控制器中,两个控制系统同时并行运行,当霍尔传感器正常时,无位置传感器系统只能空运行,不能实现对电机的控制。当检测到霍尔传感器出现故障时,控制器可以通过使用无位置传感器系统对电机进行容错控制。故障检测模块检测到故障时发出切换信号,此时控制器将不再接收霍尔传感器数字信号,接收反电动势信号。一直工作的无位置传感器系统将取代霍尔传感器系统对电机进行容错控制,由于起动初期电机的转速较低,相反电动势值为零或者很小,若一直使用无位置传感器系统对电机进行控制会导致整个无位置传感器控制系统无法起动或者无法正常运行。因此选择有位置传感器系统作为无刷直流电动机的主控制系统,选择无位置传感器系统作为容错系统。霍尔传感器故障运行时数字信号与容错后的反电势信号对比如表2所示。

图5 反电动势波形与导通功率管的关系图

表2 霍尔信号与容错后的信号对比表

以A相霍尔传感器故障为例,控制器切换至无位置传感器控制系统后的三相反电动势与导通功率管的关系如图6所示。

(a) 无故障容错波形

(b) 有故障容错后波形

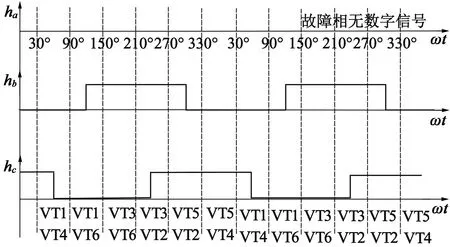

3 容错控制器的FPGA实现

本文的容错控制器主要由故障检测模块组成,故障检测模块具体由控制模块、计数模块和比较模块组成。控制模块控制闸门的开启和关断,计数模块实现对三相脉冲进行计数,比较模块完成脉冲值与标准值的比较并发出系统切换信号。故障检测模块在FPGA中实现的原理框图如图7所示。

图7 FPGA中检测模块的操作实现流程图

在FPGA开发环境中,编译器不能实现除法运算,因此需要将故障检测模块中的除法运算转换为减法、移位与比较等运算进行实现。除此之外,根据FPGA的特性,在FPGA内部其电路结构是并行运行,则三个计数模块可同时对信号进行计数,计数模块运用加法器,实现脉冲数值的累加。

比较模块主要运用比较器进行实现,由前文可知,本文选取的标准脉冲数为4,作为比较器的一个输入,比较器的另一个输入为计数器值。

4 系统仿真及实验分析

为验证本文的无刷直流电动机控制器的可行性,本文利用基于无刷直流电动机的数学模型和MATLAB/Simulink搭建了无刷直流电动机容错控制系统。仿真选用的无刷直流电动机参数:Rs=1 Ω,转动惯量J=0.02 kg·m2,磁极对数为4,反电动势系数Ke=0.048V/(r·min-1),阻尼系数B=0.0002 N·m·s/rad。

当设定转速为2 000 r/min时, 电机空载运行时的仿真转速曲线如图9所示。

图9 设定转速2 000 r/min 电机空载时的仿真转速曲线

在后续仿真实验时,设定在0.8 s时不接收A相脉冲信号,模拟霍尔传感器故障。图10为霍尔传感器单相出现故障时的信号曲线。可观察到霍尔传感器信号曲线在0.8 s时无信号传出。

此时仿真控制器中无容错处理,图11为霍尔故障时的电机转速仿真曲线,从仿真波形可知,0.8 s时A相加入故障,电机运行产生波动,电机不能平稳运行。

图10 A相霍尔传感器出现故障信号曲线

图11 模拟霍尔故障的电机转速曲线

利用无位置传感器系统对电机进行容错处理,矫正后的转速波形如图12所示。从仿真结果可看出,采用容错控制的电机几乎无波动,与正常运行的电机性能基本相似,电机能够正常运行。

图12 采用容错后的电机转速曲线

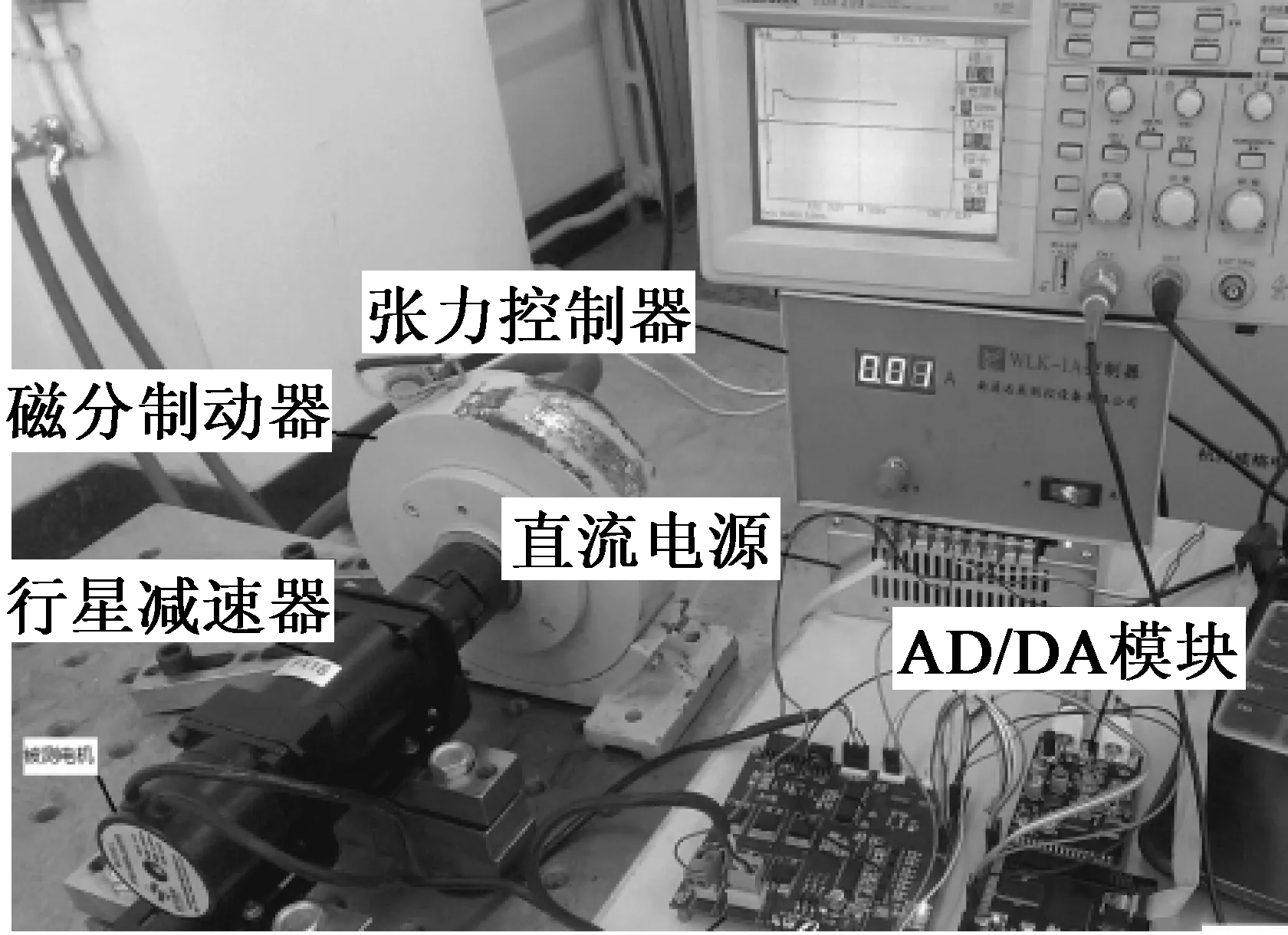

仿真验证系统的可行性后,本文搭建了基于FPGA的无刷直流电动机容错控制系统,并在此平台上实现了对霍尔传感器故障检测及容错处理的验证。实验所用电机参数:额定功率60 W,额定转速2 000 r/min,额定电压24 V,极对数为4。图13为基于FPGA的无刷直流电动机容错系统平台。

图13 基于FPGA的无刷直流电动机容错控制系统平台

为模拟传感器故障,在FPGA中加入算法,使0.8 s后FPGA接收到的A相传感器信号恒为0,模拟A相霍尔传感器无脉冲输出。本文利用Quartus II软件编写FPGA中的算法并记录转速数据。测试完成后,将记录的数据文件导入到MATLAB软件中,MATLAB运行Quartus II的tbl文件后读取数据,利用描点绘图可以看到实测波形。图14为电机转速2 000 r/min空载运行时的实测转速曲线。

图15为电机在0.8 s加入故障后的实测转速曲线。其实测结果与仿真分析结果相似,当检测到故障后,电机的转速开始波动,电机不能正常运行。

图14 电机空载设定转速2 000 r/min时的实测转速曲线

图15 电机0.8 s加入故障的实测转速曲线

图16为电机经过容错处理后的实测转速曲线,经过容错处理后,电机基本实现无波动平稳运行。

图16 电机经过容错处理后的转速曲线

通过仿真和实验验证可知:

1)电机在霍尔传感器系统控制下能实现平稳运行,具有响应快,超调量小等优点。

2)当不使用容错技术,单相传感器出现故障时,电机转速出现波动,不能平稳运行。

3)在检测电机故障后,控制系统切换至无位置传感器系统实现容错处理,对电机的转速波动有明显的纠正,电机能够实现平稳运行。

5 结 语

本文针对霍尔传感器出现故障导致电机转速出现不稳定的问题进行了讨论,提出了一种新型无刷直流电动机控制器。针对霍尔传感器故障,提出了基于等时计数法的故障检测机制,并通过切换控制系统的方法实现了无刷直流电动机的容错控制。通过仿真及实验结果可知,霍尔传感器出现故障时,本文的控制系统可以保证无刷直流电动机正常换相,电机运行较平稳,实现了从霍尔故障检测到容错控制的机电一体化控制。