2.0MW风力发电机组主轴承热装分析及主轴选配工艺操作控制改进

2020-07-08杨化根

摘 要:风力发电机组主传动系统的功能是将风力机的动力传递给发电机再由发电系统把机械能变成电能,并输送给电网。主传动装置主要由主轴、主轴承、齿轮箱、联轴器等部件组成。是风力发电机组的动力传递中心,其装配质量的好坏将直接影响整台机组的正常运行。而风机连续正常运行,要求主轴承及齿轮箱使用寿命至少25年以上(300000h),所以对主轴承装配质量及主轴与齿轮箱体装配质量操作工艺控制提出了更高要求。在此我们通过两个质量事故案例,提出对主轴承热装及主轴与齿箱装配工艺操作控制补充、改进,收到了良好工效。

关键词:主轴承;主轴;齿轮箱;装配质量;工艺要求;改进

1事例一:主轴承热装问题工艺操作控制改进

1.1问题提出

2019年8月31日,国华项目一台风机主轴轴承(SKF编号ZG00068#,型号为240/750ECA/W33RE10.)热套主轴(DF-10-10,编号:2909168-1)时出现了装配未到位即卡死现象。这种现象一旦发生,需要大型专业拆装厂对主轴和轴承进行分解,给企业造成直接经济损失5万以上。为防止此现象的再次发生,我们分析了主轴承装配未到位产生的原因并对主轴承热装操作工艺控制进行了补充与改进。

1.2主轴轴承装配示意图(1-主轴;2-主轴承;)

1.3原因分析

1.3.1主轴承装配工作环境

(1)主轴与主轴轴承配合按技术要求采用P6/r6属过盈配合,故工艺上采用热装法;

(2)加热设备为电感应加热器,型号为IMD-100,规格为100KW,380V.加热时间、温度由微电脑控制;

1.3.2主轴承加热工艺操作要求

(1)主轴承加热温度为120℃;没有保温要求。

(2)主轴承起吊后水平套入主轴;主轴承套入是否到位没有测量手段;

1.3.3主轴承热装间隙不足,是轴承热套不到位出现卡死的主要原因;而导致热装间隙不足的原因一是加热温度不到120℃,另一个原因是加热到指定温度后没有保温时间,轴承未热透。三是轴承加热后内圈直径达到多少才可套轴没有明确。

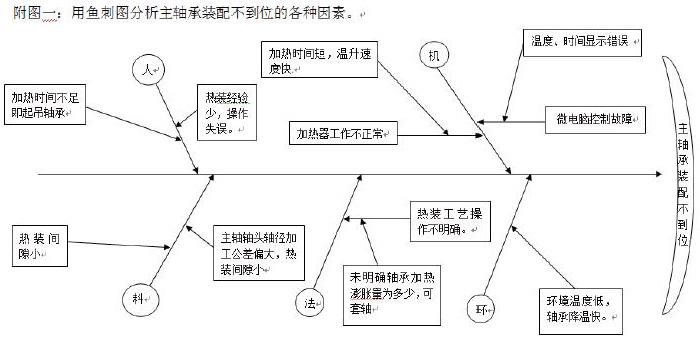

1.3.4用鱼刺图分析主轴承装配不到位的各种因素(见附图一).

从因果分析图中可以看出,主轴承装配未到位的直接原因是轴承与主轴间热装间隙不足所致。而加热设备出现故障,温度、时间显示错误,也是其中原因之一。因此主轴承热装时,必须保证主轴承与主轴间热装间隙达到轴承可以套入的理论经验值,否则热装工艺控制操作无法进行。为此我们从理论上找依据,从实践上找经验,对主轴承热装工艺进行修改、补充、完善:

(1)主轴承热装分析

利用物体受热后膨胀的原理,采用各种手段使零件或部件加热到一定的温度,然后再进行装配的方法称为热装。热装是过盈配合零部件装配的重要方法之一,对于装配钳工,掌握这种装配方法非常重要。

采用热装法装配,首先要知道配合件的热装间隙。

1)理论计算主轴与轴承配合最大过盈值

2.0MW风力发电机组主轴承与主轴间配合要求为属过盈配合。根据主轴加工公差;主轴承内圈孔加工公差; 其配合的最大过盈量为0.235-0.088=0.147mm.

2)热装间隙理论计算经验公式:式中:

T-加热温度,℃;α-加热件的线胀系数;

Δ1-配合的最大过盈,mm;Δ2-热装时的间隙量,mm;

d-配合直徑,mm;室温(一般取20℃),℃;

常用金属材料的线胀系数:钢、铸钢—0.000011;

从目前工艺操作上对主轴承加热到120℃进行热套,理论上计算此时热装间隙应为:

Δ1=(T-t)×dα-Δ1

=(120-20)×750×0.000011-0.147

=0.825-0.147=0.678mm;

考虑到夏季室温高于20℃,计算Δ2=0.66-0.147=0.513mm;综合以上因素轴承热装间隙取0.50~0.60mm值,轴承热套可顺利进行。

(2)其次要知道热装方法

电感应加热法有微电脑程序控制,能够自动控制工件加热温度和保温时间,适合大工件轴承加热。缺点是一但计算机控制系统出现故障,会出现加热工件温度和保温时间不足问题,导致热装失败。

轴承内圈孔的热胀量达到后,要立刻进行热装,动作要快而准确,一次装到位,中途不得停留,一旦发生故障不允许强行装入,要立即取下,排除故障后重新加热,再次热装。

(3)对原热装工艺操作修改、补充、改进

1)增加主轴承保温时间20分钟.目的是使保温工件热透、热匀;保证热装正常进行。

2)增加热装间隙测量手段,用标准量棒检查加热后轴承内圈尺寸达到理论热装可装间隙值要求;

3)增加主轴承热套到位检查,用标准钢直尺检查主轴轴向位置是否到位;

(4)主轴轴承热装前、后工艺操作质量控制改进对比示意图:

1.4结论

本次发生的主轴承未热套到位的最终原因是:轴承加热到规定温度后,工人师傅没有检查轴承内圈是否达到理论要求的热装间隙的测量手段,而只是看感应加热器上的温度显示。恰巧此时该设备微电脑显示出现故障显示错误,导致工件实际未达热装间隙要求即套入主轴,出现卡死现象。

通过以上分析和热装工艺操作改进、补充后,在后续轴承热套过程中(共计400多根主轴承热套),热装质量得到有效控制,至今未发生一起热套失败现象,收到了良好的工效。

2事例二:主轴与齿轮箱选配工艺操作质量控制改进

在风力发电机组生产过程中,主轴(轴头尺寸)与齿轮箱行星架(空心轴)孔尺寸配合时,需要选配。因为主轴、行星架机加时存有加工偏差,进厂时有大有小,所以为保证其配合成功,工艺上要求装配前复核主轴、行星架加工尺寸,并做好主轴与齿箱的选配工作.

主轴与齿轮箱行星架(空心轴孔)装配示意图:

2.1问题描述:

2018年8月12日,中广核/马郎坡项目810005456#驱动链主轴(常州东方)与齿箱(南高齿)空心轴装配时,发生主轴卡死现象.此时主轴距离齿箱空心轴安装到位尺寸差12.00mm.随后班组立即组织人力,质保、技术人员到场,做好退出主轴准备工作.

2.2问题详述:

2018年8月12日,中广核/马郎坡项目810005456#驱动链主轴DF-13-10(常州东方)与南高齿齿箱1025#空心轴装配时,发生主轴卡死现象,现场测量此时主轴距离齿箱到位尺寸12.00mm.车间环境温度为37℃。主轴与齿箱空心轴要求配合尺寸为 , .

事发后,质保员立即联系生产商常州东方、南高齿两家企业质检人员前来对该批次未装配件进行了复检。结果检出南高齿齿箱1025#空心轴φ620孔,存在φ620+0.02与φ620+0.01加工偏差。主轴DF-13-11检出φ620-0.01mm,φ630-0.02分别与主轴图纸要求最低-0.03mm相差0.02和0.01mm。而南高齿厂内径千分尺与我公司内径千分尺比较误差0.015mm,常州东方厂外径千分尺与我公司外径千分尺比较误差0.03mm。

按照东方、南高齿各自检尺,都说自己产品属合格品,而事实主轴与齿箱空心轴装配出现卡死现象。

2018 年8月20日,在车间班组、质保、工艺人员共同参与下,加上转运班组的配合,采用12只10吨液压千斤顶,经不懈努力,将主轴从齿箱中退出。并对主轴测量φ620-0.02mm,φ630-0.015mm。齿箱空心轴φ620+0.01mm,φ630+0.01mm.

2.3判定根本原因:

(1)主轴轴头与齿箱空心轴配合间隙过小(0.025~0.03mm之间)

根据积累经验主轴与齿箱配合间隙一般控制在0.04~0.05mm之间,方可实施装配。但由于我公司与加工单位测量工具之间本身存在精度误差,量具之间测量误差在0.015~0.03mm之间。所以主轴与齿箱配合间隙选配范围一旦太小,就非常容易发生装配间隙过小导致主轴卡死问题。

(2)主轴与齿箱装配时,主轴与空心轴尺寸间隙难调整

目前车间主轴装配起吊依赖行车调整高低,由于行车无微调装置,在主轴装配上、下调整间隙时,忽高忽低,高低很难控制,易使主轴轴头倾斜过大,将空心轴装配面啃出沟痕,导致主轴穿入时,发生卡死现象。

另外主轴装配时,采用手动葫芦人工在主轴左、右用力拉主轴,主轴左右受力不均,也易造成半卡死现象。

(3)环境温度发生变化,主轴温升过高,轴径尺寸发生微变化

按照常规:车间班组上午8:30清洗主轴后,由质保员测量主轴轴头直径。此时环境温度33℃。等到主轴与齿箱装配时,是中午11:30,当时车间环境温度37℃。该主轴轴径随着温度升起已发生微变化。高温天气尤其要注意此问题。

(4)用鱼刺图来分析原因:见附图二.

2.4应对措施(改进方法):

(1)提高检测手段,减少测量误差

齿箱空心轴内径测量由原内径千分尺(两点接触测量面测量误差相对大)改为内径百分表(三点接触测量面测量误差相对小)。

计量主轴、空心轴尺寸检测标准以我公司为准,主要控制好装配间隙。

(2)行车起吊增加微调装置,或改行车调整主轴高低改用手动葫芦调整高低

由于车间75T行车没有微调控制系统,给主轴装配上、下调整间隙造成很大困难,严重影响装配质量。

因此增加改进内容有以下两点:①增加行车微调装置。(此改造成本大,实现难度高。)②采用两只手动葫芦分别为25T和50T等级调整主轴装配间隙高低。(此方法成本低,见效快,容易实现。)

(3)主轴、齿箱到公司后,疏理资料,提前做好(预)选配工作

通过主轴、齿箱进厂时收集的资料(主要是尺寸检验记录表上的检验记录),对主轴、齿箱进行初步选配,做到心中有数。

(4)实际测量校验主轴、齿箱空心轴尺寸,控制好装配间隙(目前车间由于用行车调整主轴上下间隙,对中性不是很好,所以尽量将此间隙最小控制在0.05mm),并注意环境温度的变化。

(5)主轴与齿箱进厂选配法改进前、改进后比较对比示意图:

2.5总结:

(1)主轴进厂检测轴头尺寸与检测齿轮箱空心轴尺寸统一用本厂内径千分尺和外径千分尺,以此为准。选配时保证主轴与空心轴装配总间隙最小值为0.05mm,不与供应商测量尺寸作比较。

(2)注意环境温度对装配质量的影响。

(3)改进、补充、完善技术检测方法,提高主轴选配水平。

(4)采用上述改进方法后,主轴装配未发生一起失败情况。

3 结束语

通过上述两事例的总结分析,说明工艺操作质量控制,只有在生产实践过程中,不断改进、补充、完善和规范,才能达到工艺操作质量控制的有效目的。

参考文献:

[1]《机械零件设计手册》化学工业出版社,2001年6月出版;

[2]苏绍禹,《风力发电机设计与维护》,北京,中国电力出版社,2003;

[3]solidworks工程图,詹维迪主编,北京,机械工业出版2010.11;

[4]秦彦斌,陆品主编《机械设计(第七版)导教》,西安,西北工业大学出版社,2005.2;

[5]刘鸿文,《材料力学》(第四版),高等教育出版社,2004.1;

[6]《公差配合与技术测量基础》(第二版),中国劳动社会保障出版社。2000年6月第2版.

作者簡介:

杨化根(1966-)男,汉族,江苏东台人, 单位:上海电气风电设备(东台)有限公司,工程师 ,学士学位,研究方向:风力发电机组热装工艺控制。

(上海电气风电设备(东台)有限公司 质量部,江苏 东台 224200)