上汽1000MW汽轮机常见故障及应对策略

2020-07-08牛小川邓新国

牛小川 邓新国

摘 要:本文针对上汽1000MW汽轮机出现频率较高的故障进行记录分析,提出应对策略。

关键词:上汽;1000MW汽轮机;常见故障

中图分類号:TK323 文献标识码:A 文章编号:1671-2064(2020)06-0164-02

0引言

上汽1000MW机型有独特的设计,记录和研究它的常见故障是一件有意义的工作。

1 1号轴承振动超限

1.1概况及振动特点

该机包含4段大轴,采用单轴承支撑,有5个轴承。主蒸汽为两侧进汽,进汽端设在2号轴承,汽缸膨胀死点设在2号轴承,转子相对于汽缸的膨胀死点也设在2号轴承。

轴承绝对振动采用振速表示法,保护跳闸值设为11.8mm/s;大轴相对振动值采用振幅表示法,未设置跳闸保护,但作为振动参考依据,其值不允许大于130μm。

该机型在运行几年后一般是在某日起频繁出现1瓦轴振报警(报警值≥83μm),居高不下,最高可超过130μm,有的机组甚至达到220μm。振动发生后与负荷高低无明显的关系。轴承绝对振动有轻微升高,但无明显增大。即使大轴相对振动超过130μm,轴承座绝对振动依然在3.0mm/s以下。主蒸汽温度的变化对振动影响较大。振动数据以工频(50Hz)为主,其它频率所占比例不大。工频分量占到90%以上,高频和低频占比之和低于10%[1]。

1.2 1号轴承振动原因分析

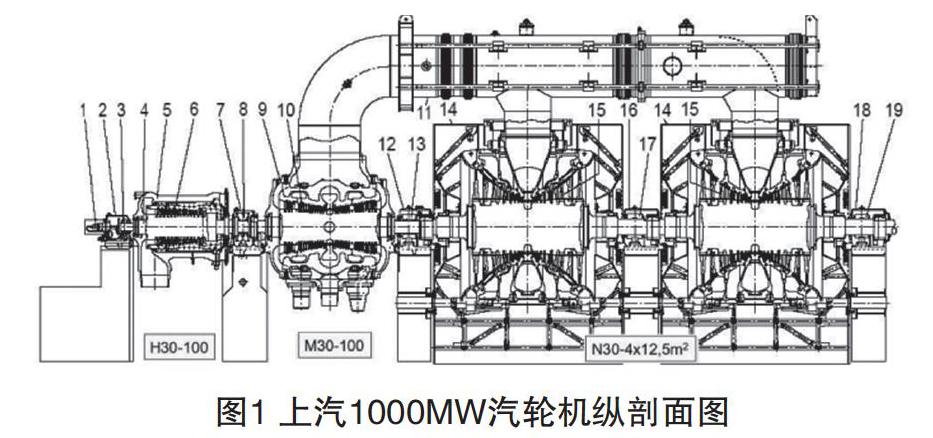

(1)该机型1号轴承为大轴的自由端,外连接有液压盘车,有甩尾的可能(见图1)。

(2)高压缸较小,转子重量轻,1号轴承载荷较轻,轴承压比小,稳定性和抗扰动能力较差。长期低负荷运行时,此情况尤甚。

(3)一旦轴承刚度下降,高压转子受汽流扰动(如负荷变化、高加抽汽量变化以及主蒸汽温度、高压缸排汽变化等)影响,使大轴在1号轴承中轻微失稳,造成振动增大,轴承磨损。

1.3运行管控策略

(1)机组降负荷及重大操作,如吹灰、启动制粉系统等,提前采取措施避免汽温大幅扰动。

(2)反向调节两侧主蒸汽进汽温度,改变进汽偏差方向及进汽口的热膨胀偏向。

(3)监视振动变化,当振动频繁超过130μm时,应考虑轴承损伤停机消缺,并做好准备工作。

1.4检修消缺策略

(1)将1号轴承顶部间隙(标准:0.30-0.35mm)和按照标准下限调整。检查检查轴承乌金与转子轴径情况,是否出现损伤,必要时进行修刮。

(2)做好检修记录(如表1),对1号轴承检查处理间隔建议不超过2年。

2顶轴油压力低

汽轮机配有三台50%容量的顶轴油泵,转速低于540rpm时投用,顶起大轴,建立油膜。两运一备方式,油压应维持15MPa以上。顶轴油压不足时盘车有损伤轴瓦的危险。

2.1运行管控策略

(1)启动第三台顶轴油泵,保持顶轴油压,否则应停止盘车。轮流切换顶轴油泵,记录顶轴油压力,以排除某台油泵故障。

(2)检查是否误碰1号轴承顶轴油进油手动门。由于盘车进油手动门与1号轴承进油手动门位置相邻(如图2),在调节盘车转速时有误碰的可能,使1号轴承进油量偏大,造成顶轴油压力降低。

2.2检修应对策略

(1)检查各顶轴油管路逆止门是否失效[2]。

(2)测量大轴抬起高度,检查顶轴油管至2号轴承进油口圆形密封垫圈是否受损。

(3)检查顶轴油母管溢流阀是否动作正常。

3冲转至3000rpm时润滑油压力低

汽轮机润滑油系统配有两台交流油泵和一台直流油泵。润滑油经过板式冷油器或者冷油器旁路供给各轴承使用。冷的(流经冷油器)和热的(流经旁路)润滑油在油温控制阀内按比例混合得出口需要的润滑油温度(50℃)。

汽轮机未升速前,润滑油温很难达到50℃,油流全部流经旁路而不走冷油器内部;汽轮机3000rpm后,润滑油温度迅速升高,冷油器充油启用。这时候,因为板式冷油器的皮囊效应,会大量充油引起润滑油压力下降。由于此时油箱油温还处于上升中,不够高,温控阀会使油流将在旁路和冷油器来回切换多次,引起润滑油压来回波动,严重影响机组运行安全[3]。

(1)运行应对策略:在机组启动前,做低油压试验,保证备用油泵联启正常。在3000rpm时,备用润滑油泵联启后,应保持其运行,直到润滑油箱油温稳定。

(2)检修应对策略:润滑油系统加装蓄能器。

4热态启动“机组升速率过低”

热态启动时,温度起点高,为保护高压缸末级叶片,DEH中设置了高排温度控制器。在高压缸12级后设置三个温度测点取平均值作为监控。由高压转子温度计算出一个高排温度限制值(图3)。当温度高于此限制值时,高排温度控制器动作,关小中调门,开大高调门,以增加进汽量,降低高压缸排汽温度。

然而在汽轮机并网前,高调门的开度是有限制的。汽轮机升速时,SGC程控走步会停留在第31步,“S/UP DEVICE”(启动装置)的进程为67%,且固定不变。当“S/UP DEVICE”(启动装置)输出值小于“SPD CTRL ACT”(转速控制)输出值时,通过小选器“MIN”的为前者(67%),导致高调门开至一定开度后无法继续开启,汽轮机实际转速跟踪不上设定值,当差距30r/min时,会出现“DEV TOO HIGH”(转速偏差大)和“LOAD SETP-CTRL STOP”(负荷控制器闭锁)报警,升速率降低。当升速率<100.8时,触发“ACCL 4.1运行应对策略

(1)将主蒸汽流量从670t/h增加至960t/h,在进行汽轮机冲转过程中,主蒸汽压力維持高限稳定,保证高压缸充足的进汽量。

(2)在冲转升速过程中,关小或关闭主蒸汽暖管小旁路,以使主蒸汽尽可能的通过高压缸。

4.2检修应对策略

(1)短暂的退出高排温度控制器,使中压调门不关小,汽轮机快速冲转至3000rpm。

(2)手动提高“S/UP DEVICE”输出值,解除高压调门开度小选限制,以增加高压缸进汽量。

5真空降低

一般来说真空突然下降有以下原因:(1)真空破坏门误开;(2)真空泵故障跳闸,备用泵未联启;(3)真空泵水箱液位低;(4)循环水中断;(5)轴封供汽不足或中断;(6)凝汽器水位过高;(7)低旁动作;(8)真空系统大量漏空。对于上汽1000MW汽轮机组,有其特殊的地方。

5.1轴封供汽压力测点坏引起真空降低

轴封为自密封形式,高压缸漏汽到轴封供汽母管,通向低压缸两端,实现密封。母管压力由溢流阀控制在3.5kPa。有两个测点,控制信号取其较大者。一旦出现某一测点故障,显示偏大,主机轴封控制器将以该点为控制目标,降低轴封供汽压力,造成机组真空大幅偏低。

应对策略:将主机轴封控制器由跟踪供汽母管压力测点1和2之间的较大者修改为较小者。

5.2轴封溢流调门全开造成真空下降

汽轮机轴封溢流调门为气动型,失去仪用压缩空气时,该门将全开,轴封供汽母管压力大幅下降。所以真空快速降低时应查看主机轴封溢流调节门开度及轴封母管压力。

运行应对策略:立即开大轴封供汽旁路门,保证轴封供汽。检修应对策略:轴封供汽母管溢流调门改为失气保位形式,而不是失气全开。

5.3真空泵补水切为凝结水时真空下降

真空泵设计了两路补水水源。低压水源为凝输水(0.5MPa),高压水源为凝结水(2.6MPa)。事例:将真空泵补水由凝输水切为凝结水时,补水压力突然升高,补水电磁阀内漏,造成真空泵分离器水位升高,溢流量小于漏水量,水位升高淹没喷射器管路,导致真空降低。

运行应对策略:在由低压补水切至高压补水时,应关注分离器液位。检修应对策略:增大溢流管径并确保补水电磁阀不内漏。

6结论

综上所述,发现问题时采取运行管控措施控制,后续使用检修手段消除故障源头。此两项工作对维系电厂运行安全有积极影响。

参考文献

[1] 曹华,乐联敏.900MW机组1号瓦振动原因分析及处理[J].华东电力,2007(5):35-39.

[2] 陈胜军,刘金生.1000MW汽轮机顶轴油系统异常分析与处理[J].浙江电力,2008(5):48-53.

[3] 俞立凡,吴胜法.板式换热器换热板片微变形特性浅析[J].华电技术,2009(11):18-19.