MEBR技术在炼化碱渣处理的中试研究

2020-07-08许芳涤许传坤王国栋

许芳涤,许传坤,王国栋

(大连理工大学环境工程设计研究院有限公司,辽宁 大连 116000)

在石化行业中,为了减少化工原料及燃料油中的硫含量或者使产品的酸值、腐蚀性的指标达标,国内的油气厂和化工厂在油品精制的过程中都会采用碱精制的工艺,如液态烃碱精制、乙烯裂解气碱精制、汽油和柴油碱精制等[1]。废碱渣是一种具有强腐蚀性的液体,呈现深褐色并伴有浓烈的臭味,是石油炼化企业的主要污染物之一,也是一直困扰炼化企业的一个难题。根据不同的来源,废碱渣中一般会含有硫醇、酚类和环烷酸等物质[2]。

目前废碱渣处理常用的方法有:“酸化中和法+生物处理”和“湿式空气氧化法+生物处理”两种工艺组合[3],但是这些处理方法都存在着诸多不足之处。本文对炼化碱渣进行工程化前的中试实验研究和探索。

本次中试采用的炼化碱渣为辽阳石化炼油厂液化气碱洗废渣,经过对水质的综合分析,并考虑各类影响因素,决定采用本公司专有的废碱液处理技术MEBR 工艺技术进行处理。

1 污水处理工艺及装置运行状况

1.1 进水水质

中试实验所采用的炼化碱渣取自辽阳石化炼油厂液化气碱洗废液储罐,其中原水的 COD 为 45 000~55 000 mg/L,硫醇的含量为200~1 000 mg/L,二氧化硫为200 mg/L,磺化酞菁钴催化剂为200 mg/L,NaOH 的含量为2%~7%,Na2S、Na2S2O3和Na2CO3的含量为2%~5%。

1.2 中试实验装置

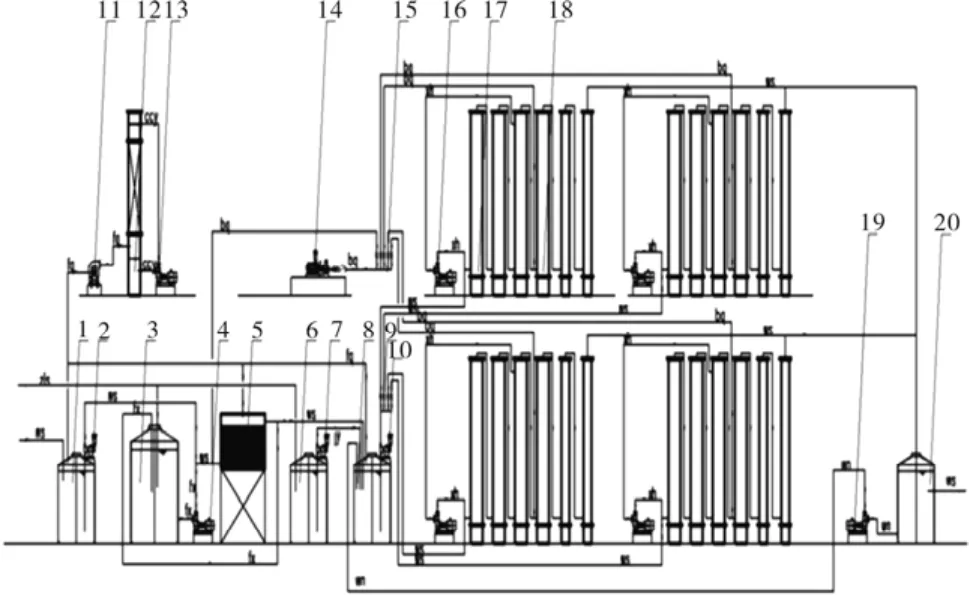

1 套处理能力为80 L/d 的中试实验装置安装在辽阳石化炼油厂液化气分厂厂内,该中试工艺流程示意图如图1所示。处理该废水的主要工艺流程为:微电解+VTBR。微电解技术采用专利技术(专利号ZL97112804.9),通过微电解的电解、氧化-还原、电凝聚等作用将废碱渣中的污染物进行部分降解,同时可以将废碱渣中含有的长链、多环等难降解的大分子有机物进行断链、开环等处理,进而转化成容易生化降解的小分子有机物。VTBR 为专利技术(专利号:ZL00131325.8、ZL00131326.6、ZL00131 550.1),在结构上借鉴了深井曝气的特点,技术性能上超过了深井曝气,VTBR 装有填料,可以使单位容积的生物量高达10 g/L,相应的容积脱除负荷厌氧和好氧可以分别达到10~15 kg/(m3·d)和5~10 kg/(m3·d)。

图1 中试工艺流程图

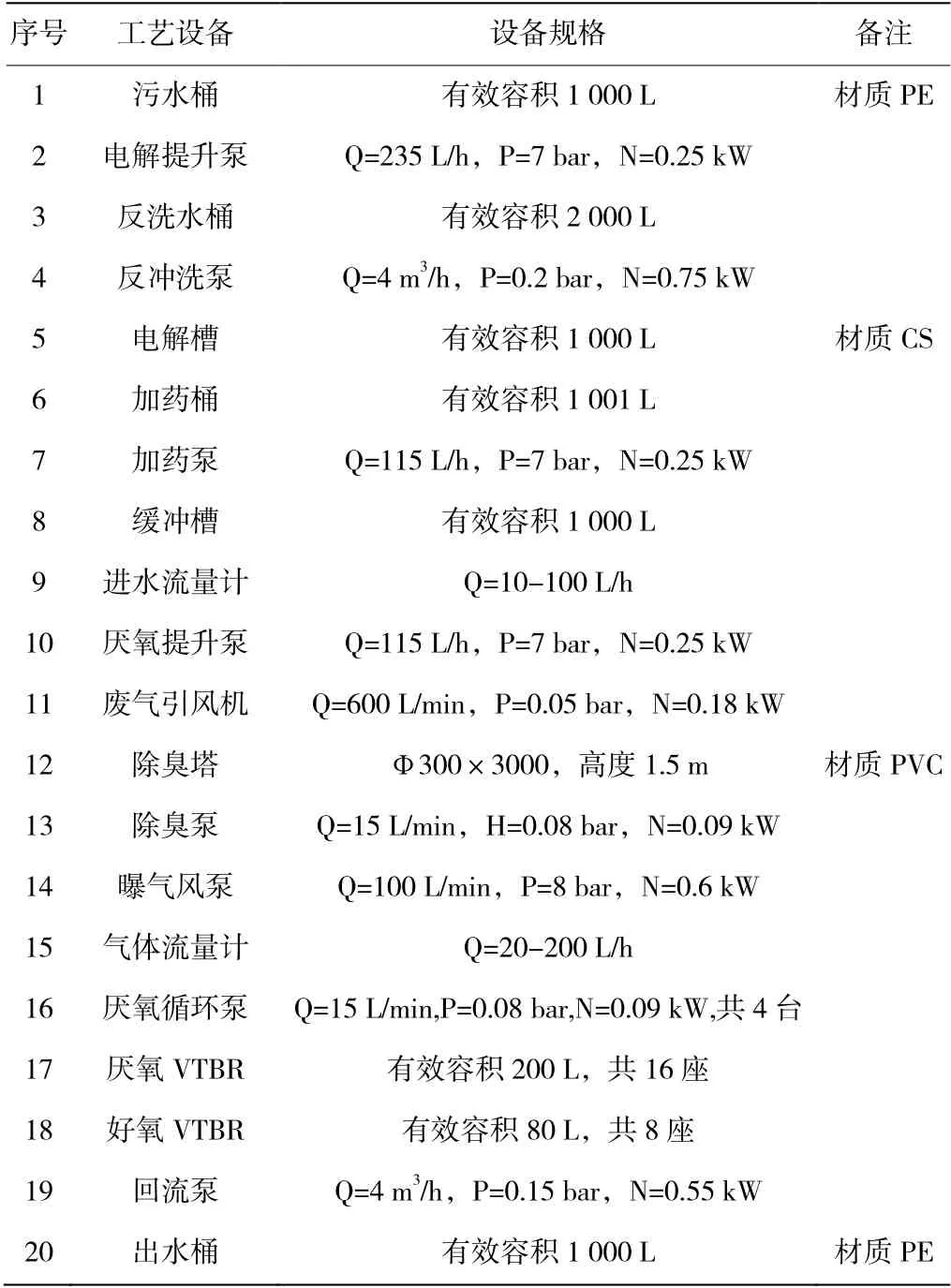

MEBR 处理工艺中试装置各设备的参数如表1所示。

表1 MEBR 处理工艺中试装置各设备的参数

1.3 出水标准

中试实验出水将进入到辽化污水处理厂进行进一步的处理,中试实验出水根据厂内实际要求COD小于1 000 mg/L 既符合标准。

2 结果与讨论

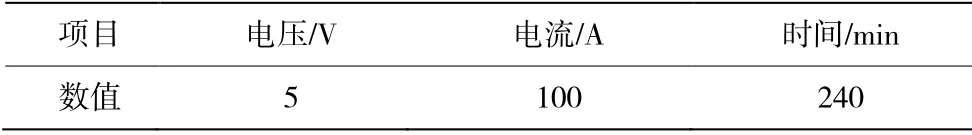

2.1 电解反应器的运行

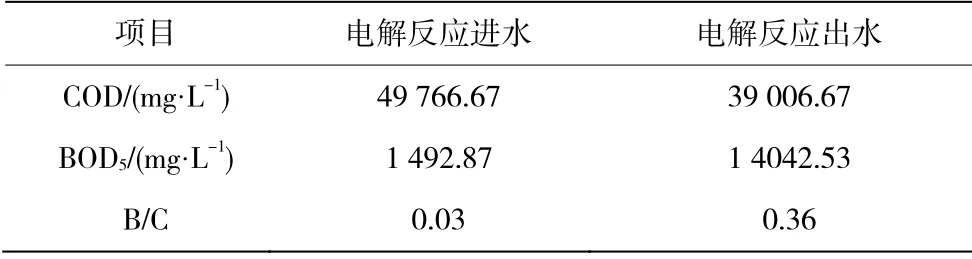

电解反应器是在电解槽中填充电介质混合填料,在外加直流电场的作用下,导电粒子被复极化而成为无数独立微型的电解单元,使得污染物在通过填料时被吸附到粒子表面发生电化学反应而被去除。电解反应器的运行参数如表2所示。根据图2可知道,通过电解作用,废水的COD 去除率平均为21.61%,出水COD 浓度约为39 000 mg/L。通过微电解,可以使废水中的大分子有机物降解为小分子有机物,提高废水的可生化性。如表3所示,电解反应器的进出水的B/C 比由0.03 提高到0.36,可生化性得到了大规模的提升,达到了生化处理的要求。

表2 电解反应器运行参数

图2 电解反应器COD 去除情况

表3 电解反应器进出水B/C 比变化情况

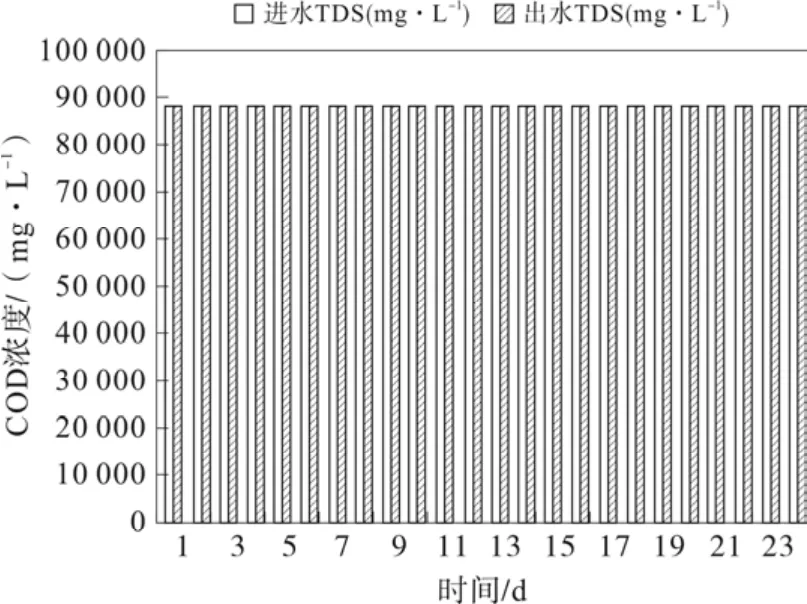

通过图3可以看出,电解后进出水的总溶解固体(TDS)浓度并没有发生,依旧为88 000 mg/L,且pH 为14。利用营养液对电解反应出水进行稀释,将废水TDS 调配至22 000 mg/L,并利用磷酸对废水pH 进行调节,使其为9,满足生化处理条件。

图3 电解反应器进出水TDS 变化情况

2.2 厌氧VTBR 反应器的运行

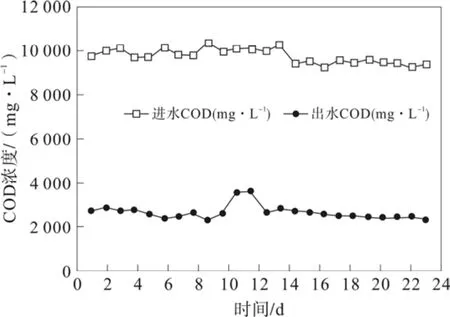

高效厌氧VTBR 反应器,设置4 组厌氧VTBR反应柱,每组采用3 个PVC 柱串联而成。厌氧VTBR反应器的尺寸为:Φ0.3 m×2.7 m(单塔有效容积190 L),共12 个,总有效容积2 280 L,总停留时间为7 天。通过图4可知,电解反应出水通过配比和调配,进水COD 为9 752 mg/L,出水COD 为2 694 mg/L,最大容积负荷为0.79 kg/(m3·d),反应器运行高效稳定。

图4 厌氧VTBR 反应器进出水COD 浓度变化

2.3 好氧VTBR 反应器的运行

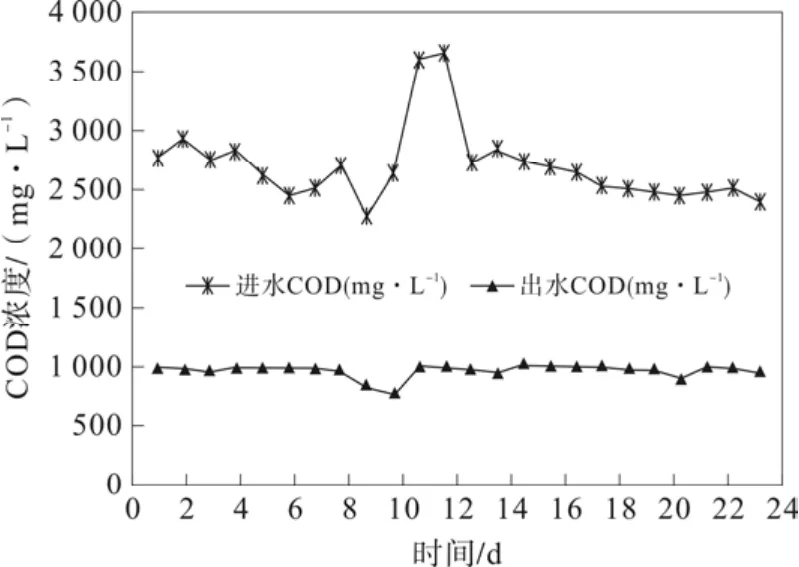

图5 好氧VTBR 反应器进出水COD 变化情况

好氧VTBR 反应器,设置4 组好氧VTBR 反应柱,每组采用1 个DN300 mm,高2.7 m 的PVC 柱和2 个DN200mm,高2.7m 的PVC 柱串联而成。好氧VTBR 反应器的尺寸为:Φ0.3 m×2.7 m(单塔有效容积190 L);Φ0.2 m×2.7 m(单塔有效容积80 L),共2 个,总有效容积1 400 L,总停留时间为4 天。由图5可知,好氧反应器进水COD 为2 694 mg/L,出水COD 为959 mg/L,最大容积负荷为1.48 kg/(m3·d),低于1 000 mg/L 达到标准。

2.4 技术经济评价

目前,处理废碱渣主要采用的“湿式空气氧化法+生物处理”的能耗较大,运行成本较高。本工艺采用的MEBR 技术,能耗相对较低,生化反应效率高。

3 结束语

采用MEBR 工艺,能够稳定处理废碱渣,出水COD 小于1 000 mg/L。废水经过微电解反应器,能将废碱渣的B/C 比从0.03 提高到0.36,可生化性明显改善。采用MEBR 工艺,每吨废水处理成本约为178.17 元。