压电超声换能器风冷散热的数值仿真

2020-07-08刘世清

潘 岳,姚 晔,刘世清

(1 上海交通大学 机械与动力工程学院, 上海 200240; 2 浙江师范大学 物理与电子信息工程学院, 浙江 金华 321004)

超声换能器作为超声振动系统的核心部件,其工作性能的稳定性一直为业界重视[1-3]。影响换能器工作性能稳定的最关键因素是发热升温[4-5]。导致压电换能器发热的主要原因有几个方面[6]:(1)材料机械损耗;(2)压电陶瓷材料的介电损耗;(3)换能器负载变化导致其与电源之间的阻抗失配而引起的功率损耗。压电陶瓷是一种绝缘材料,导热性能差,而高温对压电陶瓷材料是“致命”的,轻则引起换能器输入阻抗、电容等机电参数的变化产生频率漂移(温漂)而失谐,并导致换能器机电转换效率的严重下降;重则引起压电陶瓷退极化。高温将使换能器的压电陶瓷性能劣化与金属疲劳,并产生恶性循环,大大缩短换能器的使用寿命。因此,如何有效控制大功率压电超声换能器工作时的发热问题,以保证其工作性能的稳定可靠具有重要意义。

自然冷却、强迫风冷、液体冷却和热管冷却是目前电力设备和电子器件常用的散热方式[7]。强迫风冷的散热效率一般可达自然冷却的 5~10倍。尽管强迫风冷散热效果不及液体冷却方式,但因其具有结构简单、成本低廉以及可靠性高等诸多优点,在大功率电力电子器件散热中应用很广。

对换能器内部温度场分布的直接测定较为困难[8]。基于工程应用中常利用有限元法对芯片等电子元件的三维温度场进行数值模拟,且具有较高的精度[9-13],本文利用ANSYS Fluent有限元法对不同换热条件下的压电换能器温度场进行三维数值模拟,重点对不同风向、风速及环境温度下的流动传热特性进行对比和量化分析,得到最佳强制对流散热条件。在此基础上,提出通过加装散热翅片来大幅提高压电换能器的散热效果,并进行了数值模拟和分析,可为压电超声换能器的散热结构优化提供工程设计依据。

1 压电换能器散热数值模型

1.1 物理模型

本文以目前应用最为广泛的纵向振动夹心式压电超声换能器为研究对象,其主要由压电陶瓷晶片(堆)、前后金属端盖、预应力螺栓等纵向复合而成[14],如图1所示。热分析时,选取换能器各组分的材料及尺寸为:压电陶瓷晶片材料为PZT-4,尺寸为Φ50×Φ20×6 mm;后盖板材料为45号钢,几何尺寸为Φ50×Φ26 mm;前盖板为喇叭状,材料为铝合金,其大、小端直径分别为70 mm和50 mm,厚度为50 mm。换能器各组分材料特性参数如表1所示。

图1 夹心式压电换能器结构Fig.1 The structure of the ultrasonic transducer

表1 换能器各组分材料特性参数

Tab.1 Transducer material parameters

组件材料比热容/(J·(kg·K)-1)密度/(kg·m-3)导热系数/(W·(m·K)-1)前盖板铝合金9002 719177后盖板45号钢4708 08350压电陶瓷PZT-44207 5005

1.2 有限元数值模型

换能器数值模拟采用ANSYS Fluent软件,并基于三维流固耦合模型,且作以下假设:(1)只考虑压电换能器的导热以及其和空气之间的对流换热,忽略其与环境之间的辐射换热;(2)固体壁面无滑移,换能器与空气接触面采用流固耦合换热条件,空气近视为不可压缩流体;(3)采用二阶迎风格式求解能量和动量方程,压力-速度耦合采用SIMPLE 算法。针对质量、动量、能量和重正化群(renormalization group, RNG)k-ε的控制方程组如下。

连续性方程为

(1)

动量方程为

(2)

能量方程为

(3)

RNGk方程为

(4)

RNGε方程为

(5)

(6)

(7)

其中:u为x轴速度分量,m/s;v为y轴速度分量,m/s;w为z轴速度分量,m/s;ui为i方向速度分量,m/s;uj为j方向速度分量,m/s;p为压强,Pa;μ为动力黏度,kg/(m·s);t为温度,℃;α为热扩散系数,m2/s;k为湍动能,m2/s2;αk为湍动能k对应的普朗特数;μeff为有效动力黏度,kg/(m·s);ε为耗散率,m2/s3;Gk为平均速度梯度引起的湍动能k的产生项,kg/(m·s2);αε为耗散率ε对应的普朗特数;μt湍流动力黏度,kg/(m·s);下标符号i,j为张量符号,其取值范围为1,2,3。

文献[15]通过建立CPU散热器的数值模型优化其散热效果,利用上述能量方程和k-ε湍流模型,对不同工况下散热器的流场和温度场进行数值模拟,获得了流动和换热的细节,得到进口风速及风温对散热性能的影响,并与实验结果进行比较。结果表明,在强制对流散热中采用该模型与实验结果相差不大。文献[16]对台式电脑稳定运行过程中主要元件的温度变化进行数值模拟,同样开启能量方程以及k-ε湍流模型,并使用分离求解器中的SIMPLE算法来求解连续性方程、动量方程、能量方程以及湍流方程,将动量、湍流动能、湍流耗散率和能量方程的差分格式都设为二阶迎风格式,进而得到了机箱内的温度场和速度场分布,并采用热电偶和数据采集模块测量了室温条件下机箱内元件工作过程中的温度场和速度场,数值模拟结果与实验比较吻合。综上,本文所采用的k-ε湍流模型适合于发热器件强制对流散热过中的三维流固耦合模拟。

1.3 数值计算模型验证

为证明所采用的数值模型的有效性,本文进行了实验验证。实验环境温度为28 ℃,换能器空载功率为35 W,在温度达到稳定后利用德国testo红外热像仪对换能器的表面温度分布进行扫描测试,测试结果如图2a所示。同时,对相同工况下的压电换能器进行数值模拟,结果如图2b所示。表2为前盖板、后盖板及压电陶瓷表面平均温度的模拟和实验测试结果,由表可以看出,相对误差小于7%,满足实际工程要求。

图2 表面温度的模拟和实验结果对比Fig.2 Experiment and simulation comparison of surface temperature注:网络版为彩图。

表2 平均温度实验结果和模拟结果比较

Tab.2 Comparison of experimental average temperature and simulation average temperature

组件实验温度/℃模拟温度/℃误差/%前盖板75.177.73.46后盖板77.080.34.11压电陶瓷87.882.06.61

2 不同散热条件下温度场数值模拟

2.1 自然对流工况

利用FLUENT中的k-ε湍流模型对换能器自然对流下的温度场进行模拟。假定压电陶瓷工作时产生的热功率为100 W,强制对流风速为8 m/s,对应的对流换热系数为20 W/(m2·℃),风温为20 ℃,出口为环境压力,仿真结果如图3所示。从图中可以看出,换能器工作时,陶瓷压电陶瓷温度最高,其次是后盖板,前盖板温度最低,这是由于材料的导热系数以及散热面积不同。若不采取散热措施,换能器的最高温度可达138 ℃,将极大地影响换能器的工作性能及使用寿命。

图3 换能器温度分布Fig.3 The temperature field of the ultrasonic transducer注:网络版为彩图。

2.2 强制对流工况

强制对流可以采取侧向吹风和轴向吹风的方式,基于实际工作状况,轴向吹风即为气流方向从后盖板到前盖板。在强制对流工况下,取风速为8 m/s,环境温度为20 ℃。图4、图5分别为侧面吹风和轴向吹风的流场分布。由图4可以看出,侧向吹风时,流场中的局部风速更高,并在流场中形成了一些漩涡,扰动更加剧烈,而轴向吹风流场扰动较小,尤其靠近换能器壁面处的流速较低,不能有效地带走热量。

图4 不同吹风方向下的流场分布模拟Fig.4 Simulation of flow distribution under different blowing directions注:网络版为彩图。

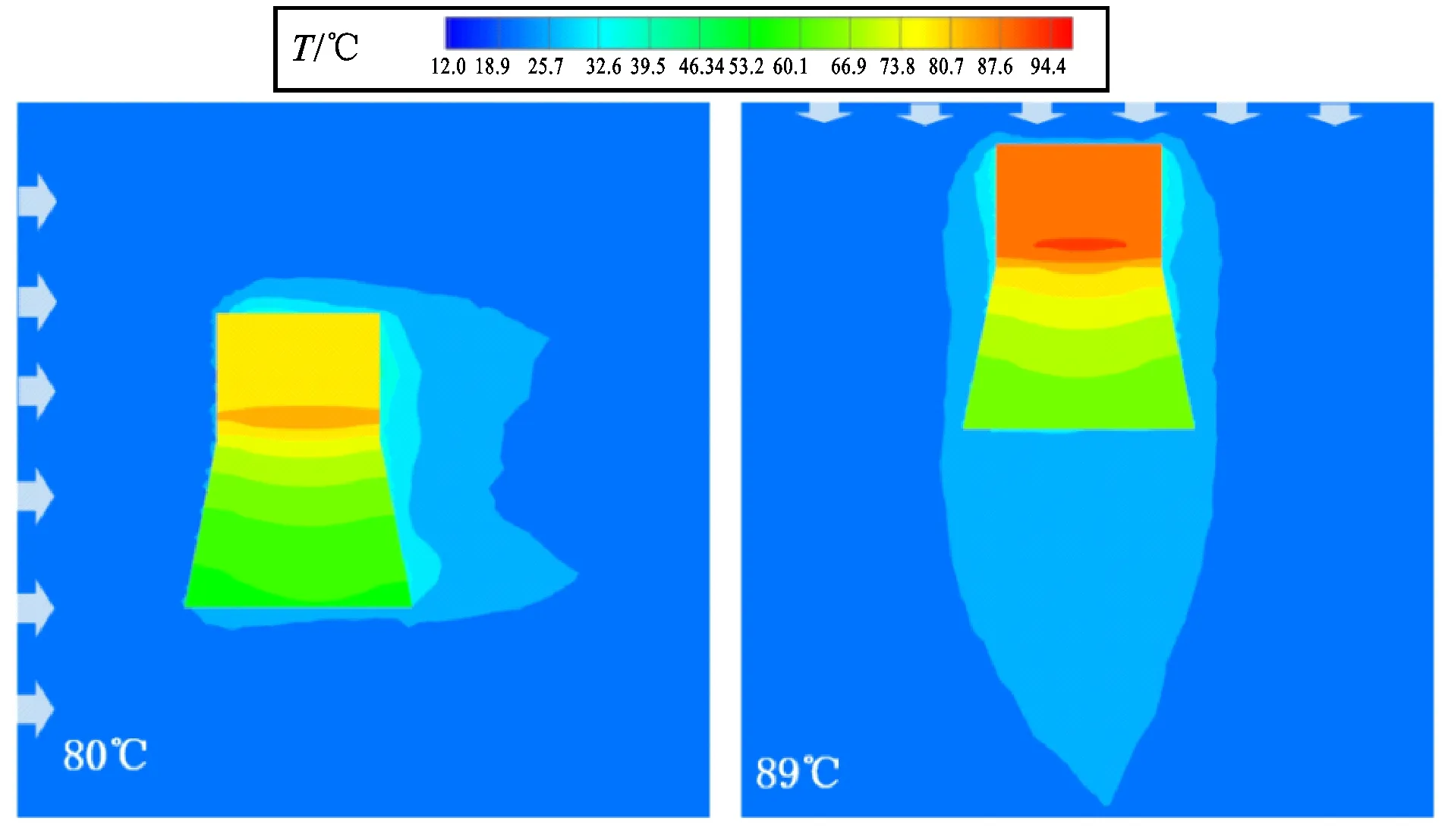

图5 不同吹风方向下的温度场分布模拟Fig.5 Simulation of temperaturedistribution under different blowing directions注:网络版为彩图。

在流场分析的基础上,本文得到了轴向吹风和侧面吹风的温度场分布(如图5所示)。由图5可知,侧面吹风和轴向吹风温度分布大致相同,但轴向吹风时,换能器的整体温度高于侧面吹风。由Fluent计算结果可知,侧面吹风时压电片的平均温度为80 ℃,而轴向吹风时压电片的平均温度为89 ℃。因此,为提高强制对流散热效果,采用侧面吹风较好。

为直观比较不同吹风方式下换能器温度分布的差异,本文取图1所示的横向中轴线x上的温度值得到换能器沿中心线的温度分布(如图6所示)。由图6可知,两种吹风方式的温度变化趋势基本相同,最高温度都是处于两片压电片的中间位置,然后向两端逐渐下降,但前盖板温度下降的更快。因此,吹风方向对换能器的散热影响较大,选取最佳吹风方向,例如从侧面吹风可极大地提高换能器的散热效率。

图6 沿换能器横向中轴线x的温度分布Fig.6 Temperature distribution along the transverse central axis x of the transducer

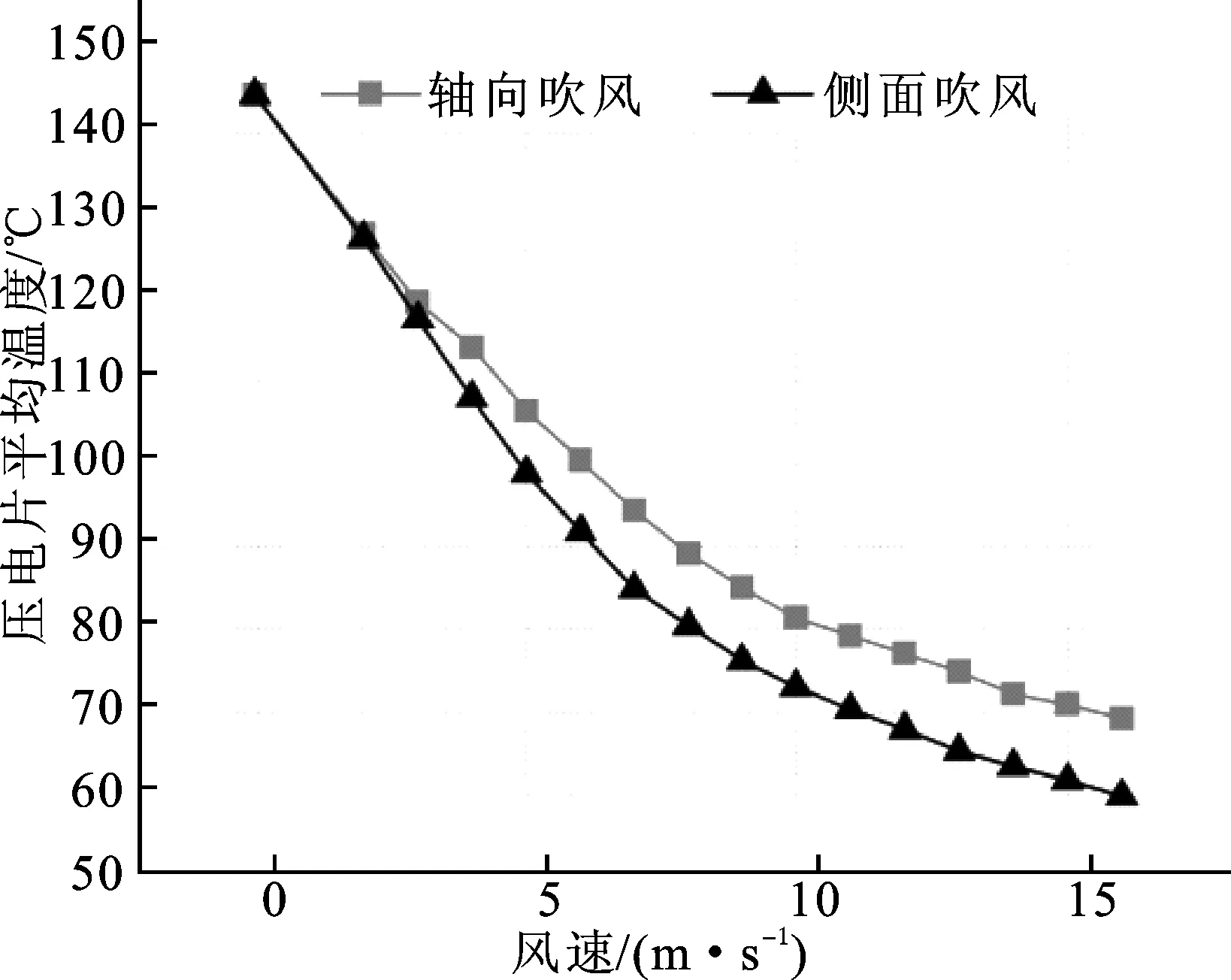

为优化强制对流散热效果,取2 m/s到15 m/s的风速分别进行模拟,得到不同风速条件下的压电片平均温度(如图7所示)。结果表明,风速越高,压电片平均温度越低,但随着风速的升高,温度下降变得缓慢,单纯提高风速对换能器温度的影响越来越小。因此,综合节能和散热效率来看,对换能器的散热建议采用的风速区间为5~8 m/s。

图7 风速对压电片平均温度的影响Fig.7 Effect of wind speed on the average temperature of piezoelectric sheets

2.3 翅片式散热模拟

尽管强制对流可以对换能器进行有效散热,但在许多情况下不方便增加通风设备。因此,可对换能器结构进行改进,以增强换能器工作过程中的散热。除了采用强制对流方式增加对流换热系数加强散热以外,可通过增加换热面积的方式加强散热,改变前后盖板的形状或者增加表面凹槽可以有效增加换热面积,但是会相应改变换能器的相关性能参数[17-18]。为保证换能器的运行不受影响,可以采用增加翅片的方式。文献[19]提出了翅片式散热超声换能器,如图8所示。在换能器设计时,可采用节面居中的设计方式,即压电陶瓷中间为位移节面,在该位置加装散热装置对换能器振动特性的影响可忽略。

图8 翅片型换能器Fig.8 Finned transducer注:网络版为彩图。

散热装置包括散热法兰盘和散热片两部分。法兰盘采用厚度为 2 mm 的黄铜片,外径为 80 mm;散热翅片材料为 2 mm 厚的黄铜,散热片的高度为 20 mm,宽度为 16 mm。散热片焊接在散热法兰盘上,共 12片。相同的边界条件下,对翅片式换能器进行温度场的模拟,结果如图9所示。由图可知,换能器压电片的平均温度从134℃降低到78℃,降幅约为42%。

图9 翅片型换能器温度分布Fig.9 Temperature distribution of finned transducers注:网络版为彩图。

为全面比较翅片式换能器的散热效果,进一步得到压电换能器沿横向中心线x的温度分布(如图10所示)。从图中可知,加装翅片后,换能器的温度峰值得到有效削弱,整个换能器的温度分布更加均匀。因此,翅片型换能器可有效避免高温区的产生,从而可提高压电陶瓷的正常工作性能,延长其使用寿命。

3 结论

本文对不同强制对流散热条件下换能器的温度场进行三维数值模拟和定量分析,通过数值模拟对风向、来流速度对换能器散热效果进行比较和分析,得到了一些具有工程实际意义的结果,主要为:

(1)吹风方向对换能器的散热影响较大,侧向吹风换热效果优于轴向吹风。

(2)增大风速可以有效降低换能器工作温度,但风速达到一定值后,进一步增大风速对换能器温度的影响很小,从应用上讲,存在合理的经济风速。

(3)数值模拟结果表明,在换能器中加装金属散热翅片可显著增强压电换能器的散热效果。