低合金超高强度钢螺钉断裂原因分析

2020-07-08袁钰坤王领张鹏博

袁钰坤,王领,张鹏博

中国航天科工集团第六研究院二一〇所 陕西西安 710065

1 序言

30CrMnSiNi2A是广泛应用于我国航空航天制造的低合金超高强度钢,是一种综合性能优良的结构材料。该钢在30CrMnSiA钢的基础上提高了锰和铬含量,并添加了1.4%~1.8%的镍(质量分数),使其淬透性得到明显提高[1]。经过热处理后可获得高的强度、塑性和韧性,良好的抗疲劳性和断裂韧度,低的裂纹扩展速率,因而适合制造高强度的连接件、轴类零件以及起落架等重要受力结构件。但30CrMnSiNi2A钢等温热处理制度较为严苛,不合理的热处理制度无法发挥材料性能,在使用过程中容易发生脆性断裂。

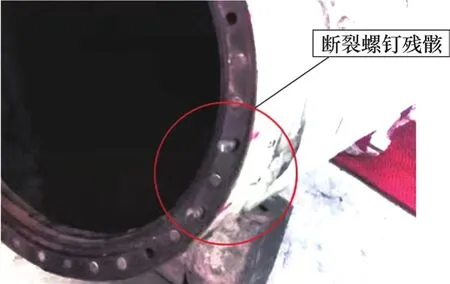

某型号固体火箭发动机燃烧室壳体尾端采用法兰连接结构连接后封头,该燃烧室壳体进行水压爆破试验时,升压至16MPa时(设计要求爆破压力≥17.4MPa),首个螺钉从第一扣螺纹处发生断裂,继续升压至16.6MPa时,所有螺钉断裂,燃烧室壳体后封头脱落,连接失效(见图1)。

图1 水压失效断裂螺钉残骸

该发动机燃烧室壳体,螺钉材料为30CrMnSiNi2A钢,规格为M10×1,工艺过程为:原材料复验→粗加工→半精加工→精加工成形→等温淬火→无损检测→表面达克罗处理。加工过程中无涉氢环节。设计要求常温下抗拉强度为1550MPa。

本文对断裂螺钉及同批次生产的螺钉进行了失效仿真、拉伸和冲击试验,并对断裂螺钉断口及拉伸、冲击试样断口进行检测和分析,对螺钉金相组织进行了检测及分析。综合以上试验及测试结果确定了螺钉断裂性质,明确了螺钉断裂原因。

2 螺钉失效仿真

对法兰连接结构进行仿真验证,建立模型对法兰连接结构进行分析和计算,计算出螺钉在16MPa内压载荷下螺钉受力情况。

由应力云图(见图2)可以看出,螺钉最大等效应力为1534MPa,出现位置为第一扣螺纹底部,在塑性应变云图(见图3)中,最大塑性应变为6.6%,综合以上两个结果,螺钉在承力时,第一扣应力最大,但是应力主要集中在螺钉表面,螺钉心部应力较小,为发生塑性应变。

从安全系数云图(见图4)中可以得出,螺钉大部分结构安全系数高于3,第一扣螺纹附件安全系数在1~1.7,螺钉连接可靠,结构设计合理。水压失效螺钉实际断裂模型与仿真结果导向一致,起始断裂位置在螺钉第一扣螺纹处。

图2 螺钉等效应力云图

图3 螺钉塑性应变云图

图4 螺钉安全系数云图

3 断口观测及分析

3.1 螺钉断口宏观观测

螺钉断裂位于第一扣螺纹处。螺钉断裂宏观特性观察:断口呈暗灰色,断口平齐,断面可见放射性棱线,棱线聚集的一端为裂纹的起点处,断口附近无明显塑性变形(见图5)。

图5 螺钉断口宏观照片

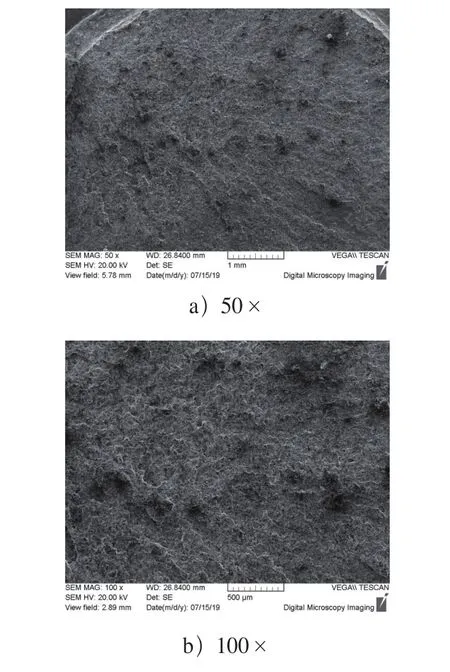

3.2 螺钉断口微观观察

采用扫描电镜对断口进行微观观察,如图6所示。通过对螺钉断口微观观察,能够看出,螺钉断面出现大量高密度短而弯曲的撕裂棱线,高倍照片中能够看到大量的小平面及二次裂纹,可以判断断口为准解理断口[2]。扫描断口未发现明显“鸡爪痕”,且螺钉加工过程无涉氢环节,氢脆可能性较小。

图6 螺钉断口微观照片

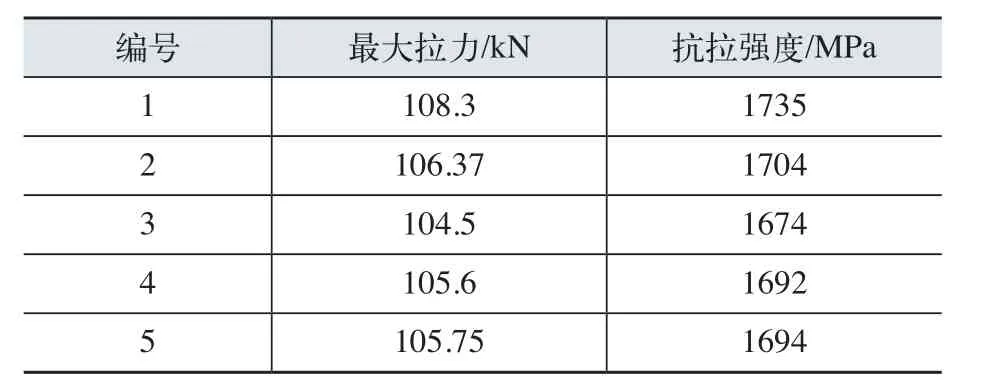

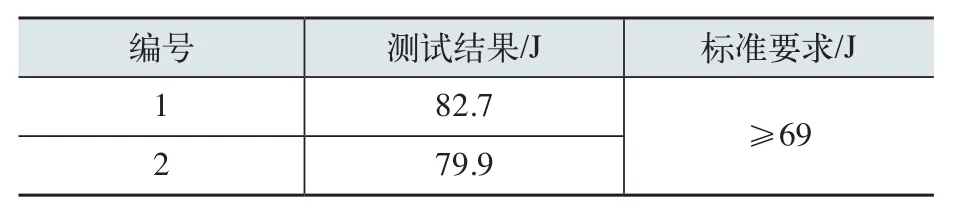

3.3 螺钉性能测试

对加工完成的螺钉及同炉拉伸试样进行了单轴拉伸和冲击试验,单轴拉伸试验测量了螺钉最大轴向拉力及材料抗拉强度和伸长率,冲击试验测量了材料韧性性能。最终试验测试结果表明,螺钉抗拉强度及伸长率满足标准要求,冲击吸收能量低于标准要求,材料性能按照标准QJ 2142—1991《超高强度钢的热处理》执行,测试结果见表1~表3。

表1 螺钉最大拉力结果

表2 试验单轴拉伸试样结果

表3 冲击吸收能量结果

3.4 螺钉金相分析

对发生断裂的螺钉和单轴拉伸后的螺钉进行了材料金相分析。通过对结果照片观察能够看出,断裂螺钉组织以板条状马氏体为主,相界上析出大量碳化物,如图7所示。

图7 螺钉断口微观照片

4 螺钉状态分析及改进

4.1 螺钉冷加工状态

采用显微镜对失效螺钉同批产品螺纹进行了放大,并进行了测绘,计算了螺钉的牙形角和螺纹底径,结果见表4。

表4 螺纹结构尺寸检测

螺钉螺纹测绘照片及对比照片如图8所示。

图8 螺纹牙形

螺纹采用专用通止规检测,生产过程中未办理不合格品审理单。

4.2 螺钉热加工状态

螺钉热处理工艺制度为:900℃保温40min;等温淬火210℃保温15min;补充回火300℃保温60min,空冷。

通过对螺钉断口、金相及性能测试分析能够看出,螺钉热处理工艺制度不合理,等温淬火时间短,马氏体向下贝氏体转变不充分,补充回火过程中可能存在控温超温现象,相界上析出大量碳化物,最终导致螺钉材料韧性降低,未能满足标准要求。

4.3 螺钉热加工状态改进

针对上述原因,在重新校核炉温的基础上,对螺钉热处理工艺制度进行了调整。调整后的热处理制度如下:900℃保温10min;等温淬火300~330℃保温60min。

热处理制度调整后对螺钉材料进行了冲击测试,结果见表5。

表5 冲击吸收能量结果

通过调整热处理工艺制度,延长等温淬火保温时间,增强马氏体向下贝氏体的转变,能够明显看出冲击吸收能量提高。

4.4 螺钉水压验证试验

将热处理工艺制度改进后生产的螺钉安装在燃烧室壳体上,重新进行了水压爆破试验,按照正常状态装配后。水压升压至16MPa、保压45s后,持续升压至壳体爆破。壳体爆破后,螺钉无断裂或松动等情况,满足使用要求。

5 分析与讨论

5.1 螺钉断裂性质分析

从螺钉断口宏观观察结果来看,根据文献[2]中关于脆性断口的特征,该螺钉断口附近无明显塑性变形,断口比较平齐,放射性花样。断口微观观察结果表明,断口表面大量分布短而弯曲的棱线,小平面的应力集中,冲击吸收能量低于标准要求,金相检测表明在相界上有大量碳化物析出。根据文献中对脆性断裂特征的描述,水压爆破试验中断裂的螺钉为脆性断裂。

5.2 断裂原因分析

零件发生脆性断裂的原因可分为内部原因和外部原因。

内部原因:①体心立方结构金属具有较差的塑性,容易发生脆性断裂。②元素如碳、氮等含量增大时,钢的脆性增大。③材料加工过程引起内部组织变化,如有害元素的偏聚、脆性相的析出,以及回火脆性过热过烧等。④晶粒度对材料脆性也有重大影响,晶粒粗大会导致材料韧性下降[3]。

外部原因:①零件受力。当零件上存在应力集中时,往往会导致局部材料超过应力极限,发生脆性断裂。②使用温度是重要条件。当使用温度低于脆性转变温度时,材料会发生脆性断裂。③应变率的影响。当材料应变率提高时,滑移难以进行,材料会发生脆性断裂。④潮湿、熔盐、腐蚀性介质环境都可能引起脆性断裂。

根据电子显微镜和断口宏观观察结果,断裂螺钉断口呈现脆性断口特征。

通过金相检测结果显示,热处理完成后,在晶界和相界大量析出碳化物,碳化物存在于晶界和相界上时会使滑移难度增大,轴向拉力增大,引起抗拉强度提高、韧性下降,形成回火脆性。

通过对螺钉设计状态的校核能够看出,本批螺钉冲击吸收能量较低,不满足标准要求。改进热处理工艺制度后,提高螺钉材料冲击吸收能量,螺钉能够发挥可靠的连接性能。通过前后两次水压爆破试验结果对比,螺钉材料韧性差是螺钉发生断裂的主要原因。

6 结束语

1)螺钉断裂为脆性断裂。

2)热处理工艺参数设定不合理是造成螺钉脆性断裂的主要原因。

3)通过保证热处理炉控温精度,调整热处理工艺制度,延长等温淬火保温时间,增强马氏体向下贝氏体的转变,减小晶界和相界碳化物的析出,可以提高螺钉等温淬火后的韧性,防止其发生脆性断裂。