“110工法”开采自燃煤层防灭火技术研究

2020-07-08马利芬

马利芬

(山西省煤炭建设监理有限公司,太原 030012)

切顶无煤柱开采技术又称“110工法”,是以何满朝院士为首的科研团队创新提出的绿色高效采煤方法,被业界誉为第三次矿业科学技术变革。“110工法”通过定向预裂爆破切断顶板压力传递,通过恒组锚索支护留巷空间,沿空留巷实现Y型通风。它改变了回采面区段间留设煤柱,两侧掘进巷道的传统做法,解决了常规开采方法巷道掘进率高、煤炭采出率低、回采面上隅角瓦斯易超限的问题[1-2]。

“110工法”因其安全、环保、绿色、经济等优势逐渐在各地推广应用。实践证明,在自燃煤层中应用“110工法”存在采空区封闭不严,漏风严重的问题,加之采空区浮煤的存在,加剧了煤层自燃。如何有效防治煤层自燃发火,成为制约“110工法”在自燃煤层中推广应用的关键技术[3-4]。

本文在分析“110工法”开采易自燃煤层自燃发火机理的基础上,采用技术经济对比分析方法,研究确定适合煤层开采条件的防灭火技术。进而为具有类似工程地质条件的自燃煤层应用“110工法”提供参考。

1 工程概况

某煤矿开采位于石炭系山西组的15号煤层,厚度3.01~4.50 m,平均4.20 m,属厚煤层。井田的地质构造复杂程度为简单类型,水文地质类型为中等,回采工作面最大绝对瓦斯涌出量为1.38 m3/min,为低瓦斯矿井,15号煤层煤尘无爆炸危险性,属于Ⅱ类自燃煤层,地温地压属正常区。15号煤层基本顶为K2石灰岩,直接顶为泥岩和煤互层,下部常夹一层泥岩伪顶;底板为泥岩、铝土质泥岩,厚度较大。

回采工作面采用长壁、后退式一次采全高综合机械化采煤方法,采用全部跨落法管理顶板。回采面采用“两进一回”Y型通风方式,采用3巷布置。轨道进风顺槽为主进风巷,配风量1 270 m3/min;胶带进风顺槽为辅助进风巷,配风量500 m3/min;工作面回风通过尾部留巷和相邻工作面巷道回至采区回风巷。首采工作面切眼长度200 m,推进长度568 m,煤层厚度3.3 m,盖山厚度125 m。在胶带进风顺槽内施工沿空留巷,设计断面为矩形,净宽4.8 m,净高3.5 m,净断面16.8 m2;掘进宽度5.0 m,掘进高度3.6 m,掘进断面积为18.0 m2。工作面顺槽巷道沿煤层顶板掘进。回采工作面布置如图1所示。

图1 回采工作面布置示意图Fig.1 Layout of mining face

2 防止采空区漏风方案研究

2.1 自燃发火机理研究

针对“110工法”和Y型通风方式下的煤层自燃发火机理,诸多学者已进行了相关研究[5-8]。从工作面布置和沿空留巷方式来看,由于采空区封闭不严,Y型通风方式在风压的作用下,采空区漏风严重,如图2所示。采空区漏风进一步加剧了煤层自燃,这样就给采用“110工法”开采的自燃煤层工作面安全生产埋下隐患。

图2 Y型通风方式下采空区漏风示意图Fig.2 Air leakage in goaf under Y-type ventilation

2.2 方案比选

由煤层自燃发火机理可以看出,有效封闭采空区减少漏风是保障“110工法”在自燃煤层成功应用的关键。为减少采空区漏风,提出如下三个方案进行技术经济比较。

方案一充填袋支撑墙方案

首先,在留巷顺槽内施工定向预裂爆破切断顶板压力传递。其次,施工一排恒阻锚索加固顶板。在此基础上,留巷顺槽尾部靠近采空区侧采用高水材料充填形成支撑墙,充填袋尺寸为3.6 m(长)×2.0 m(宽)×3.3 m(高),充填体强度为8 MPa。一方面,充填袋支撑墙与恒阻锚索一起支撑顶板,维护留巷空间;另一方面,充填袋支撑墙封闭采空区,起到封闭的作用。经测算,采用该方案的工程造价为每米9 350元。

方案二密集支柱+喷浆(或高分子材料)封闭方案

采用定向预裂爆破切断顶板压力传递,并布置两排恒阻锚索加固顶板。在此基础上,留巷顺槽尾部靠近采空区侧布置一排单体支柱,柱距500 mm,在单体支护间固定木板,并喷射100 mm厚混凝土,其中随工作面推进初喷50 mm,待巷道进入成巷稳定区(200 m)以后,再复喷至100 mm。经测算,采用该方案的工程造价为每米6 910元。

方案三密集支柱+高水充填隔墙方案

方案三与方案二的不同在于在密集单体支柱间不采用喷浆封闭,而是在密集单体支柱内靠近采空区侧建筑高水充填袋形成隔墙,隔墙厚度500 mm,长度3.0 m,高度3.3 m。经测算,采用该方案的工程造价为每米8 670元。

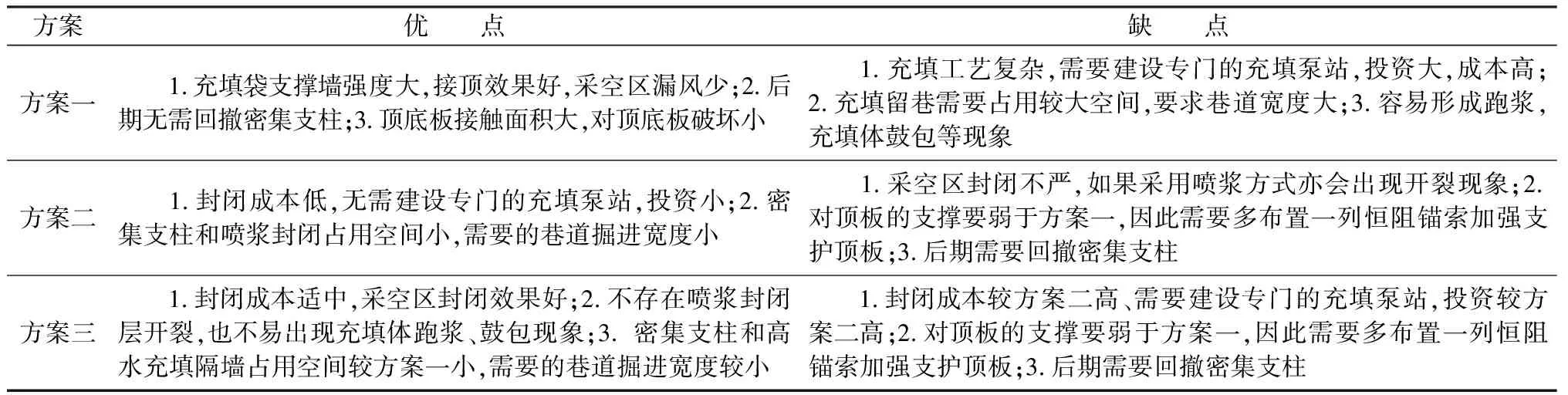

各方案优缺点及技术经济比选结果如表1所示。

表1 方案技术经济综合比选汇总表Table 1 Technology and economy comparison of the plans

方案比选:从封闭效果来看,方案一与方案三相同,较方案二好,同时,方案三成本较方案一低,因此,优选方案三;从生产成本来看,方案二优于方案三,均优于方案一。技术经济综合考虑,推荐采用方案三,即密集支柱+高水充填隔墙方案。

2.3 方案实施

2.3.1巷旁密集支柱支护施工工艺

工作面回采后,沿切顶线内错600 mm支设一列密集单体柱,柱距500 mm。一方面,用于支撑顶板,减少因采动应力造成的顶板下沉;另一方面,密集单体支柱用于悬挂和固定高水充填袋,并与高水充填挡墙共同起到阻挡矸石涌入巷道的作用。

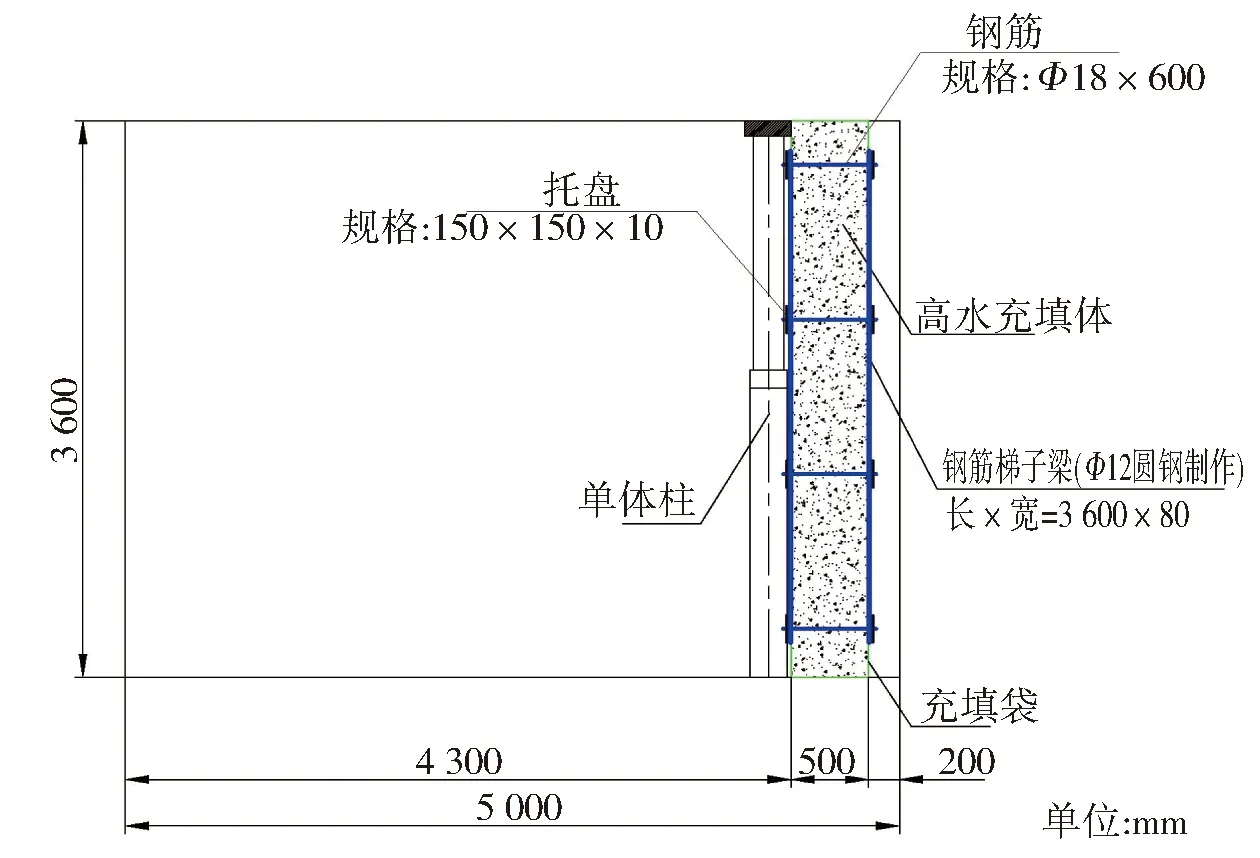

在过渡支架后方设置一架挡矸支架。设置挡矸支架一方面防止垮落的矸石涌入巷道,另一方面也是钢筋梯子梁和高水充填袋的操作空间。与挡矸支架平行搭接金属网、钢筋梯子梁和充填袋。单根单体支柱在架设前需要做柱窝,柱窝至少低于巷道底板100 mm。密集支柱+高水充填隔墙施工工艺图见图3所示。

图3 密集支柱+高水充填隔墙施工工艺图Fig.3 Construction drawing of dense-pillar and high-water-filling-partition-wall

为防止静电通过金属网导入采空区,挡矸金属网每隔50 m采用单排塑料网(网宽1 m)进行全断面隔断。

2.3.2高水充填隔墙施工工艺

浇筑500 mm厚高水充填体构筑隔墙的具体技术方案为:在挡矸支架掩护区内靠近采空区侧,距离密集单体柱500 mm处设置钢筋梯子梁,用Φ18 mm钢筋将钢筋梯子梁与单体柱金属网连接固定,钢筋梯子梁间距1 000 mm。在单体柱与钢筋梯子梁之间悬挂充填袋,袋子规格为3 000 mm×500 mm×3 600 mm(长×宽×高),然后向袋子里充填高水材料,保证充填体接顶严密。袋式充填隔墙如图4、图5所示。

图4 高水充填体隔墙侧视图Fig.4 Side view of high-water-filling-partition-wall

图5 高水充填体隔墙断面图Fig.5 Cross-section view of high-water-filling-partition-wall

充填体抗压强度按3~5 MPa考虑,甲料:乙料=1:1,水灰质量比暂按3:1考虑,施工期间根据填充情况进行调整。

3 其他防灭火措施

除了上述采空区封闭方案外,针对采空区遗煤封闭和防灭火问题,还采取了包括束管监测、喷洒阻化剂和注凝胶在内的综合防灭火措施[9-10]。

3.1 监测方面的措施

矿井装备KJ83X型监测监控系统,实现对CO、温度和CH4等指标的动态监控;装备SG-2003型地面永久束管监测系统,实现对自燃发火标志性气体的分析和监测,并定期检查、分析整理,发现自燃发火指标超过或达到临界值等异常变化时,立即发出自燃发火预报,采取措施进行处理。

根据15号煤层特点,初步确定标志气体及预测预报指标体系,主要以CO为主,C2H4、C2H2为辅。当监测到CO体积分数超过24×10-6以后,温度超过80 ℃,表明煤开始迅速氧化,应发出预警,采取预防措施;当检测出C2H4,煤温已经达到180~210 ℃,是煤自燃进程加速氧化阶段的标志,采取针对性自燃防治措施迫在眉睫;当监测出C2H2,说明煤温已经超过220 ℃,表明煤自燃发火步入激烈氧化阶段,很快就会发展到明火,此时采取灭火措施时应注意高温火源可能引起爆炸等次生灾害。所有检测分析结果必须记录在专用的防火记录薄内,并定期检查、分析整理,发现自燃发火指标超过或达到临界值等异常变化时,立即发出自燃发火预报,采取措施进行处理。

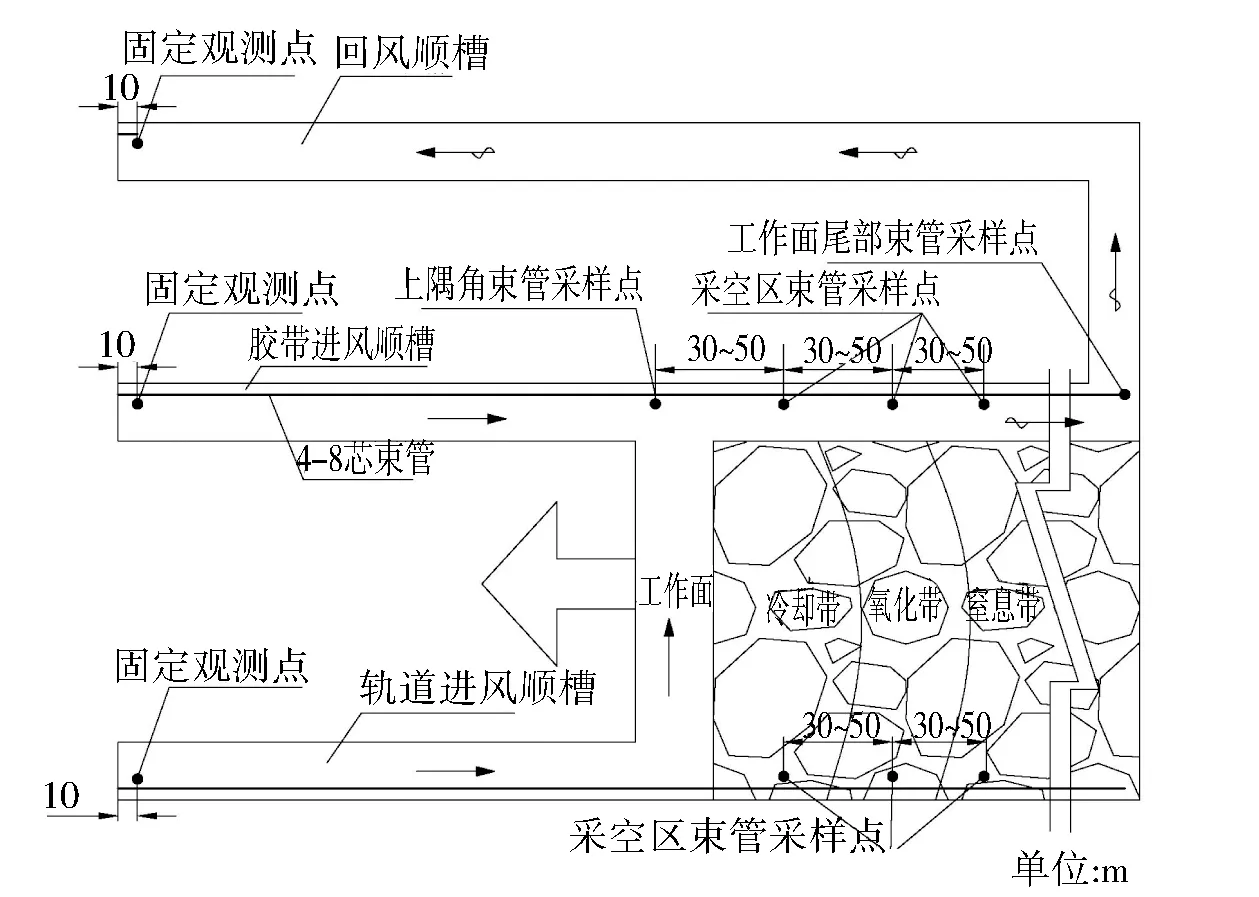

3.1.1回采工作面采空区束管监测

在回采前沿工作面两侧顺槽靠保护煤柱一帮(距顶板不大于200 mm)敷设束管至工作面开切眼,并在开切眼处设置1个束管监测点,随着工作面的推进,每隔一定距离(30~50 m,根据现场实际采空区三带划分进行调整)增置1个束管监测点,保证采空区内部每一侧束管监测点不少于3个。监测点进入采空区后就取样分析,当最后的监测点进入窒息带后即可断开并重新埋设。以此类推,直至工作面回采结束。

工作面束管采样系统布置示意图见图6。

图6 工作面束管采样系统布置图Fig.6 Layout of beam tube sampling system on the working face

3.1.2回采工作面上隅角和工作面留巷尾部束管监测

在回采工作面上隅角布设一个束管监测点,用于监测上隅角有毒有害气体浓度,分析判断工作面以及进风顺槽发火情况。另外,在工作面留巷尾部增设一个束管监测点,用于判断采空区和留巷顺槽发火情况。工作面上隅角及留巷尾部束管监测和采空区束管监测共用抽气泵,满足束管采气要求。

3.2 喷射阻化剂防灭火措施

喷洒阻化剂作为生产期间的日常防火措施。对于回采工作面,每割一刀煤即从工作面机头向机尾从支架间隙向采空区喷洒阻化剂,起到预防浮煤自燃的目的;对于裸露的煤体喷洒阻化剂起到封闭煤体的作用。

在工作面两侧顺槽适当位置(尽量靠近工作面)放置阻化剂药箱,将氯化钙(CaCl2)倒入储液箱,用供水管路严格按比例加足清水,配成质量分数15%的溶液搅拌均匀后,用矿用液压泵(置于平板车上)将阻化液沿顺槽铺设的Φ38.1 mm无缝钢管压至工作面,与胶管和喷枪相连。一台泵配一支喷枪,由专人手持喷枪,从工作面机头向机尾,从支架间隙向采空区喷洒,工作面割煤后每班进行喷洒。

针对顺槽煤柱和留巷段煤柱发火主要采用喷洒阻化剂的防灭火方式,采用工作面移动式喷洒系统对两顺槽煤柱侧和留巷段煤柱进行喷洒。随着工作面的推进喷洒系统向前移动并完成两侧顺槽煤柱和留巷段煤柱的喷洒工作,喷洒至煤壁渗出阻化剂为准,保证顺槽煤柱侧在回采前完成喷洒阻化剂的防灭火工作,留巷段煤柱为定期喷洒。

3.3 凝胶防灭火措施

注凝胶作为灭火措施,当井下任一地点(含采空区)出现自燃标志性气体超标;空气、煤炭、围岩及其他介质温度超过70℃或出现火炭、火焰、烟雾等明火时,应实施注凝胶灭火。

采用NJB-100/10-G型凝胶泵,凝胶由基料、促凝剂和水按比例混合而成。基料:促凝剂:水=10:4:86(质量比)。

采空区采用打钻注凝胶方式。在留巷内向采空区打钻注胶,钻孔Φ89 mm,钻孔间距根据凝胶成胶时间和覆盖范围由现场实际确定,暂定为5 m。工作面采空区打钻注凝胶示意图见图7。

图7 工作面采空区打钻注凝胶示意图Fig.7 Drilling and injecting gel in goaf of working face

4 应用效果分析

首采工作面自2019年7月投产至今已安全推进207 m,监测结果显示:留巷内CO体积分数最低为0,最高为0.001 2%,平均为0.000 3%;CH4体积分数处于0.03%~0.05%之间,自燃发火标志气体未出现超限。工作面漏风监测采空区漏风率控制在5%以内。实践证明,采用上述方案能够有效防止煤层自燃发火。

5 结论

1)“110工法”开采工艺造成的采空区漏风严重,是制约其在自燃煤层中推广应用的主要问题,因此,如何更好地控制采空区漏风是解决问题的关键。

2)通过技术经济,对比分析方法,确定密集支柱+高水充填隔墙方案是解决采空区漏风的技术可行、经济合理的方案。

3)工程实践证明,采用密集支柱+高水充填隔墙方案解决采空区漏风问题,同时配合束管监测系统、喷洒阻化剂和注凝胶防灭火措施,保证了“110工法”在自燃煤层的安全应用。