某燃气-蒸汽联合循环机组水汽氢电导率超标原因分析及解决措施

2020-07-08陈建伟刘祥亮杨圣超洪新华华叙清

陈建伟,周 臣,刘祥亮,杨圣超,洪新华,华叙清

(1. 中电华创电力技术研究有限公司,上海 200086; 2. 东莞中电新能源热电有限公司,广东 东莞 523127)

某热电联产发电厂#3机组为470 MW燃气-蒸汽联合循环机组,燃气轮机选用东方三菱M701F4重型燃气轮机,锅炉选用东方日立三压、再热、无补燃、卧式、自然循环锅炉,汽轮机选用东方汽轮机三压、一次中间再热、双缸双排汽、抽汽供热凝汽式汽轮机。燃气-蒸汽联合循环机组水汽系统不同于燃煤机组,较为复杂。水汽流程主要为:凝结水经凝结水泵,送入余热锅炉尾部布置的低压省煤器,经加热后进入布置在低压汽包上的除氧器,经除氧后的给水,进入低压汽包,低压汽包兼作除氧器水箱。一部分经过低压蒸发器产生饱和蒸汽,用于给水热力除氧;另一部分经高、中压给水泵,分别送入高、中压系统。高压系统的水经高压泵增压后流经高压省煤器、高压蒸发器和高压过热器,产生高压过热汽送入汽轮机;中压系统的水经中压泵增压后流经中压省煤器、中压蒸发器和中压过热器,产生中压过热蒸汽,对外供汽。

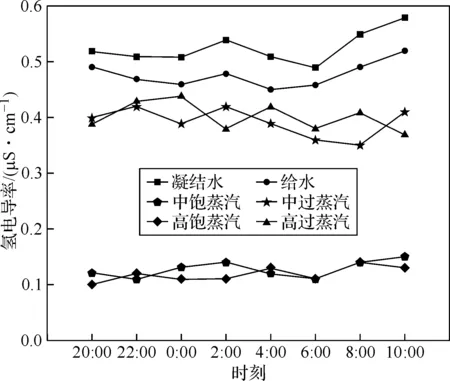

#3机组于2019年5月15日停机检修。2019年7月5日,#3机组检修工作完成之后再次投入运行。运行人员发现炉内取样系统水汽氢电导率数据出现异常,对投运之后稳定运行的氢电导率数据进行统计,如图1所示。

图1 #3机组水汽氢电导率数据图

从图1中可以看出,#3机组中压饱和蒸汽(简称“中饱蒸汽”)、高压饱和蒸汽(简称“高饱蒸汽”)氢电导率均在0.1 μS/cm左右,但是其凝结水、给水氢电导率在0.46~0.58 μS/cm之间,中压过热蒸汽(简称“中过蒸汽”)、高压过热蒸汽(简称“高过蒸汽”)氢电导率在0.35~0.44 μS/cm之间,凝结水、给水、中过蒸汽、高过蒸汽的氢电导率均在0.35 μS/cm以上,不仅与检修之前0.15 μS/cm左右的正常运行值相差较大,也超过了DL/T 1717—2017《燃气-蒸汽联合循环发电厂化学监督技术导则》中“凝结水、给水及蒸汽<0.3 μS/cm”的要求[1]。虽然安排运行人员对超标的取样管路加强排污,但是氢电导率数据并未明显下降。氢电导率是反映锅炉水汽品质最重要的一个指标,它可消除给水加氨处理时对电导率测量的影响,综合反映水汽质量的优劣,尤其当水汽系统阴离子含量异常时,通过氢电导率的测量能够准确反映锅炉水汽系统阴离子杂质含量的变化。水汽氢电导率升高,意味着水汽样品中阴离子等杂质含量增加,杂质若在锅炉及汽轮机高热负荷区域析出成垢,便会导致锅炉及汽轮机叶片腐蚀、结垢和积盐情况的发生,所以需要紧急排查氢电导率超标原因并采取相应措施[2-4]。

1 水汽系统氢电导率超标原因分析

1.1 氢交换树脂的影响

首先为排除取样系统氢交换树脂失效的影响,安排相关人员将#3机组取样系统凝结水、中过蒸汽、高过蒸汽的氢交换柱更换再生好的阳离子交换树脂,并与再生前水汽氢电导率进行对比。结果显示树脂再生前后,各水汽数据并无明显变化,氢电导率依旧超标,如图2所示。

图2 #3机组取样系统树脂更换前后水汽氢电导率数据图

为避免树脂再生效果影响氢电导率准确性,将#3机组的凝结水取样系统合格树脂与#4机组凝结水取样系统正常运行的氢交换树脂互换,并记录稳定运行之后的氢电导率数据,如图3所示。结果显示#3机组氢电导率超标,#4机组氢电导率合格。中过蒸汽与高过蒸汽取样系统均为类似情况,说明氢交换树脂运行正常,对氢电导率数据准确性没有影响。

图3 #3、#4机组取样系统氢交换树脂互换后氢电导率数据图

1.2 氢电导率表的影响

首先安排仪表维护人员对氢电导率表进行校准,确保各氢电导率表测量准确性。因为高饱蒸汽氢电导率在0.1 μS/cm左右,与检修前正常运行数据基本一致,所以仪表维护人员将超标的中过蒸汽氢电导率水样引入中饱蒸汽氢电导率测量仪表,发现氢电导率仍然超过0.4 μS/cm,中过蒸汽氢电导率表与中饱蒸汽氢电导率表测量准确性没有问题。对其他仪表进行验证,均为类似情况,说明#3机组各氢电导率表均比较准确,水样氢电导率确实超标,水汽品质确已出现问题。

中饱蒸汽、高饱蒸汽氢电导率在0.1 μS/cm左右,而中过蒸汽、高过蒸汽氢电导率却超过了0.4 μS/cm,经分析可能是因为炉水中的杂质均在在汽包浓缩,通过定排、连排管排出,并未带到中饱蒸汽、高饱蒸汽当中。而中过蒸汽、高过蒸汽引入了减温水系统,减温水来自于中压给水泵、高压给水泵的出口。因为给水氢电导率超标,杂质通过减温水系统带入蒸汽中,所以导致中过蒸汽、高过蒸汽氢电导率超标。

1.3 机组补给水的影响

1.3.1 补给水电导率的影响

#3、#4机组共用一套锅炉补给水系统,通过查询历史数据发现,#3机组凝结水氢电导率超标期间,机组补给水电导率一直比较稳定,均在0.28~0.34 μS/cm之间,关闭#3机组补给水总阀,凝结水氢电导率并无明显波动。#4机组水汽品质正常,氢电导率并未超标,说明机组补给水电导率是没有问题的。

1.3.2 补给水TOCi的影响

水汽样品中总有机碳(TOC)是综合反映水汽中有机物含量的指标,有机物在热力设备高温高压的条件下,会逐渐分解产生低分子有机物(HCOOH、CH3COOH)和二氧化碳,并与水汽中的氨反应生成HCOONH4、CH3COONH4、(NH4)2CO3等。所以水汽中TOC含量越高,氢电导率越大,同时对热力设备的腐蚀和危害程度也越大。有研究者已提出,反映水中有机物基团上含有氯、硫等杂原子含量的TOCi指标比TOC更加真实,全面反映水中有机物污染情况[5]。安排运行人员取样,采用西安热工院TOCi分析仪检测水汽样品中TOCi含量,结果如表1所示。

表1 #3机组锅炉水汽TOCi数据检测结果

从表1中可以看出,#3机组补给水中TOCi为98 μg/L,但是凝结水、给水、高过蒸汽中TOCi含量偏高,均超过200 μg/L,因此机组补给水中TOCi并非导致锅炉水汽氢电导率超标的主要原因。分析认为#3机组凝汽器可能发生了泄漏,导致水汽TOCi普遍出现超标的情况。因为水汽氢电导率超标均不是特别严重,且无急剧上升的趋势,所以凝汽器可能仅存在轻微泄漏。

2 解决措施

2.1 凝汽器查漏

安排检修人员对#3机组凝汽器进行检查,确定泄漏的具体位置并进行处理。因为#3机组凝汽器有四个水室,对所有水室进行查漏比较费时费力。现场检查发现凝汽器检漏装置自机组投产以来并未及时投运。首先投运凝汽器检漏装置,从凝汽器热井各取样点抽出有代表性和实时性的凝结水样,样水经真空泵输送至检漏盘,通过调节检漏盘流量分配阀,分别输送水样至人工取样点、压力表和在线氢电导率表。通过检测每一个水室的电导率,即可确定发生泄漏的水室。每打开一个水室取样阀,检漏装置稳定运行4 h,然后记录检漏装置氢电导率表数据,结果如图4、图5所示。

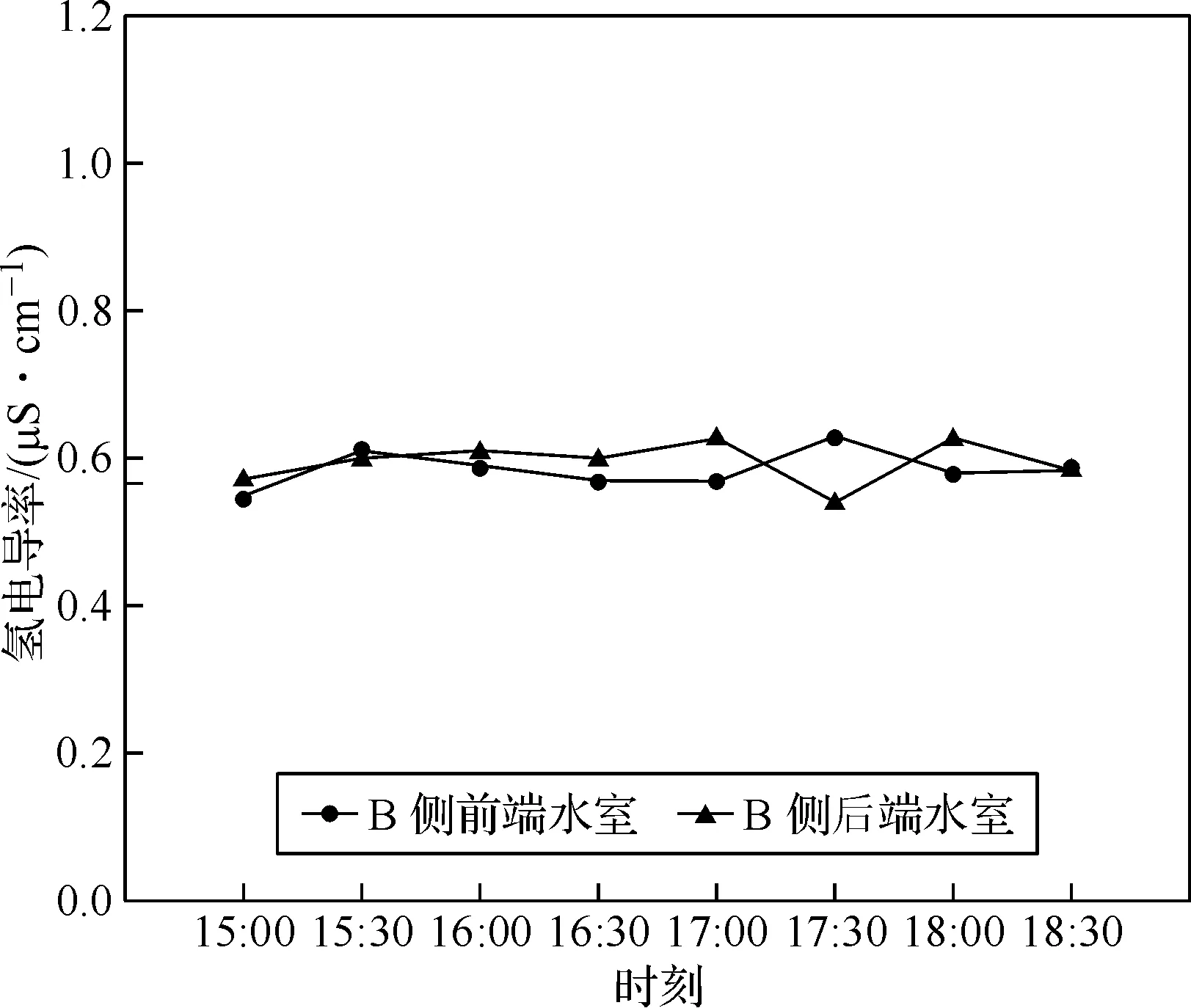

从图4可以看出,凝汽器A侧前端水室氢电导率为18~23 μS/cm,A侧后端水室氢电导率为1.2~1.6 μS/cm。从图5可以看出,凝汽器B侧前端、后端水室氢电导率均为0.6 μS/cm左右。A侧水室尤其是前端水室的水样氢电导率较其他水室异常偏高,说明A侧前端水室或附近凝汽器管存在泄漏情况,需要及时处理。

图4 #3机组凝汽器A侧水室水样氢电导率数据图

图5 #3机组凝汽器B侧水室水样氢电导率数据图

2.2 凝汽器泄漏处理措施

因机组正处于迎峰度夏用电高峰期间,暂时不具备停机查漏、堵漏条件。考虑到凝汽器泄漏量不大,初步采用木屑封堵的办法,即在循环冷却水泵进口掺加锯木屑,木屑进入水室时在泄漏处受到汽侧真空的吸引,就可将泄漏点堵塞。经往凝汽器两侧加木屑后,氢电导率有所下降,基本能维持机组正常运行,但是氢电导率仍偶尔出现超标的情况。分析原因可能是燃机电厂启停频繁,负荷波动较大,凝汽器管泄漏点上的木屑出现松动脱落,影响堵漏效果。如果水汽氢电导率长期超标,会对机组的安全、经济运行造成一定影响。

7月底,在机组负荷较低时,安排检修人员对凝汽器展开查漏工作。首先打开发生泄漏的凝汽器水室人孔门,并用轴流风机向水室内鼓风,以除去湿气便于检查。然后安排检修人员进入水室,采用约0.02~0.03 mm厚的塑料薄膜,覆于相对两侧管板之上(密封面要严密不能留有气泡)。若有泄漏,则该处的薄膜会发生凹陷或破裂,这样就可发现漏管。将发生泄漏的凝汽器管用塞子塞紧即可。检查发现凝汽器确实存在两处泄漏点,如图6所示,但是位置在管子与管板连接处,无法采用塞子封堵处理,安排专业人员对接缝进行处理,并将凝汽器管重新更换。

图6 #3机组凝汽器泄漏点

凝汽器泄漏问题处理完毕,接中调指令重新启机并网发电,发现#3机组水汽氢电导率开始逐渐下降。待机组稳定运行之后,观察水汽品质氢电导率变化情况并记录,如图7所示。

图7 #3机组堵漏处理后水汽氢电导率数据图

从图7可以看出,#3机组凝结水、给水、中过蒸汽、高过蒸汽、中饱蒸汽、高饱蒸汽氢电导率均数据趋于稳定,并且符合DL/T 1717—2017《燃气-蒸汽联合循环发电厂化学监督技术导则》中“凝结水、给水及蒸汽<0.3 μS/cm”的要求,说明#3机组氢电导率超标的问题已经得到有效解决。

3 结论与建议

燃气-蒸汽联合循环机组水汽氢电导率超标应及时处理,防止水汽品质恶化导致炉管及汽轮机发生腐蚀结垢积盐的情况,影响机组的安全稳定运行。分析原因时首先从仪表、取样系统、补给水的影响方面综合考虑,排除这些影响因素后,着重检查凝汽器是否发生泄漏,并采取相应的措施。

本着“预防为主”的设备管理思想,对于机组水汽氢电导率超标可以采取如下措施:

(1) 保证水汽取样系统及在线化学仪表正常稳定运行,确保监测数据准确可靠。

(2) 保持凝汽器检漏装置正常运行,加强对凝汽器水质进行监视,有异常情况应进行及时处理。

(3) 定期安排对凝汽器水侧管板及结垢情况进行检查,同时认真检查凝汽器内疏水管及疏水防护板等的完好情况,防止这些部件脱落砸伤管束,导致凝汽器管破损泄漏。