GH4698合金在500℃下裂纹扩展特性研究

2020-07-08冯永志石多奇

冯永志,刘 鹤,石多奇,李 岩

(1. 哈尔滨工业大学, 哈尔滨 150010 ; 2. 哈电发电设备国家工程研究中心有限公司,哈尔滨 150028; 3. 北京航空航天大学, 北京 100191)

涡轮盘作为燃气轮机关键部件,设计时除了进行必要的疲劳寿命设计,还需要进行损伤容限设计,以保证涡轮盘的安全性、可靠性。开展损伤容限设计依赖准确的材料裂纹扩展速率模型。通过材料裂纹扩展试验可以建立材料裂纹扩展速率模型。在航空领域,发达国家针对各种涡轮盘损伤容限设计,开展了大量的断裂力学及裂纹扩展实验研究,积累了很多数据并形成了标准;国内损伤容限设计在飞机方面相对成熟,已经形成了成熟的设计体系[1-2],但在发动机涡轮盘方面还未达到工程应用,发动机轮盘设计还主要采用安全寿命管理方式。在燃气轮机领域,重型燃气轮机涡轮盘材料还主要采用外方提供的相关订货与验收标准,拟替代材料主要是航空用材,缺少高温长时寿命数据及疲劳裂纹试验数据。燃气轮机材料研究近些年才重新起步。因此,在燃气轮机领域,涡轮盘结构损伤容限设计方向研究基础薄弱,数据库不完备,还未形成燃气轮机涡轮盘结构损伤容限设计相关标准与体系,不足以支撑燃气轮机研发与运维。

GH4698合金材料广泛用于航空发动机、燃气轮机的涡轮盘。GH4698合金用于燃气轮机涡轮盘时工作温度通常低于航空发动机的服役温度。本文针对某型燃气轮机涡轮盘用GH4698合金材料,开展某服役工况温度500 ℃下的裂纹扩展试验研究,建立该温度下基于Paris公式的裂纹扩展速率数学模型,并进行数值模拟,验证裂纹扩张速率模型的有效性,为进一步开展采用该材料的涡轮盘损伤容限设计打下基础。

1 研究现状

随着GH4698合金材料的不断应用,人们对GH4698的研究不断深入。刘卫等人[3]研究了晶粒尺寸对于GH4698合金大型燃气轮机轮盘抗拉强度、冲击韧度的影响。朱良等人[4]研究不同均匀化工艺铸态下,均匀化程度、晶粒尺寸、偏析程度以及再结晶程度对GH4698合金变形抗力的影响。张鹏等人[5]通过热压缩模拟试验研究了GH4698动态再结晶行为。刘丽玉等人[6]开展了热处理状态对GH4698合金盘组织和蠕变性能影响研究。满蛟等人[7]提出了一种新的热处理工艺:再结晶退火+标准热处理制度,保持室温力学性能不变,同时显著提高GH4698合金的高温力学性能,研究了再结晶退火对组织和性能的影响。朱强[8]研究了GH4698镍基合金高温低周疲劳行为及断裂机理。以上研究均未涉及该合金的裂纹扩展特性。王欢等人[9]对GH4698合金在室温、650 ℃及750 ℃的裂纹扩展行为进行研究,讨论了温度对裂纹扩展寿命与速率的影响,观察了各温度下的裂纹扩展断口。当前研究,未能形成该材料500 ℃下的裂纹扩展速率模型,不能精准支持该温度下涡轮盘容限损失设计工作。

从20世纪60年代起,疲劳裂纹扩展研究发展迅速,科研工作者们从不同角度开展了高温合金的裂纹扩展速率研究[10-12],得到了较好的成果。描述裂纹扩展速率的数学模型有Paris公式[13]、Walker公式[14]、Forman公式[15]、Hartman公式[16]、Klesnil公式[17]等。Paris公式能够较好地描述裂纹扩展的第Ⅱ阶段,因形式简单,而得到广泛的应用。本文采用Paris公式描述裂纹扩展速率模型,表达式为da/dN=C×(ΔK)n。对Paris公式取对数得:

lg(da/dN)=lgC+n×lg(ΔK)

式中:a为裂纹长度;N为应力循环次数; da/dN为裂纹扩展速率;C,n为材料常数,可由试验数据拟合得到;ΔK为应力强度因子幅。

2 裂纹扩展速率实验

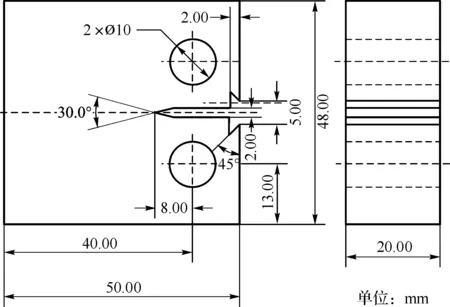

实验温度为500 ℃。试件为标准CT试样,几何尺寸见图1,厚度B=20 mm,数量3件。实验加载为3角波载荷,峰值载荷分别为18 kN,17 kN,16 kN。根据GB/T 6398—2017试验标准,参考ASTM E647标准,采用MTS Landmark立式框架结构高精度动态电液伺服试验系统,开展标准紧凑拉伸试样(CT试样)裂纹扩展速率。其中,利用柔度法获取裂纹扩展长度等相关数据。

图1 CT试样尺寸

根据18 kN,16 kN峰值载荷试验数据,拟合实验数据,得到裂纹尺寸a与循环次数N关系曲线图,对数坐标下应力强度因子幅(ΔK)与裂纹变化率(da/dN)关系图,如图2 。

(a) 裂纹尺寸a与循环次数N关系曲线图

(b) 裂纹增长率(da/dN)与应力强度因子幅(ΔK) 对数坐标关系与拟合曲线图图2 GH4698 500℃试验关系曲线

拟合图2(b)散点实验数据得图2(b)中拟合直线,求得两个参数C和n值分别为:C=1.743 8×10-12;n=3.337 8。

获得500 ℃条件下GH4698的裂纹扩展速率Paris方程:

da/dN=1.743 8×10-12(ΔK)3.337 8

3 三维裂纹扩展数值模拟

本文针对17 kN峰值载荷实验条件下的CT实验进行三维裂纹扩展数值模拟,数值模拟主要分两步交互进行。首先确定CT试样的应力场,本文采用ABAQUS软件进行应力场分析。然后,将ABAQUS应力场计算结果导给裂纹计算软件Franc3D进行裂纹扩展模拟,两个软件交互迭代,实现裂纹扩展数值模拟。

3.1 CT试样应力场计算

在ABAQUS实现循环中拉伸效果的数值模拟,完成CT试样应力场计算,峰值载荷大小为17 kN。

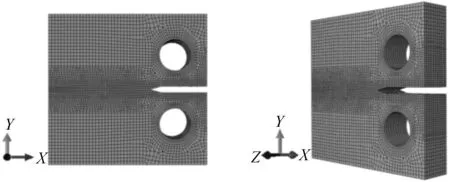

对CT试样3维实体模型进行有限元建模、网格划分,对销钉孔位置及韧带位置的网格加密,采用六面体网格单元,单元类型C3D8,单元数13 725。网格模型如图3所示。

图3 CT试样有限元网格模型

试样材料参数设置:500 ℃时材料杨氏模量E=190 GPa;泊松比0.31。

CT试样边界条件设置:

位移边界条件:在韧带一侧垂直边施加Z方向的位移约束,位于下侧的销钉孔施加三个方向的位移约束。

应力边界条件:CT试样上侧销钉孔施加等效触力,大小为试验中所加载力。

在峰值载荷下,应力计算结果如图4所示。拉伸数值模拟需要将实验三角波载荷变化得应力场模拟出来,然后将ABAQUS应力场计算结果导给裂纹计算软件Franc3D进行裂纹扩展模拟。

图4 CT试样应力云图

3.2 裂纹扩展数值模拟

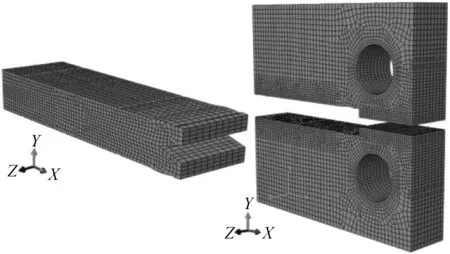

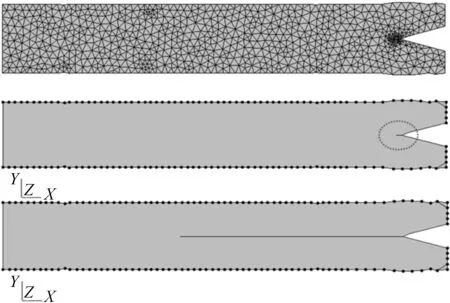

在Franc3D中导入ABAQUS模型,选取裂纹扩展缺口及韧带部分作为子模型,划分带有预制裂纹的子模型网格,如图5。在裂纹扩展数值模拟中,结构的裂纹扩展是一个动态的过程,裂纹的网格不断更新。在Franc3D软件中设定裂纹扩展每一步的步长、扩展步数、裂尖形状拟合曲线、裂尖单元环尺寸等。参数寿命预测对话框中设定与实验一致的循环类型:应力比为R=0.1的简单三角波,给定500 ℃下裂纹扩展速率模型Paris公式参数。在Franc3D中选择M积分计算KⅠ、KⅡ、KⅢ、J积分、T应力等裂尖参数。数值模拟至真实试验终止时的裂纹长度,裂纹扩展路径变化见图6,裂纹长度变化见图7。

图5 CT试样子模型选取

图6 CT试样裂纹扩展仿真路径

图7 500 ℃下CT试样裂纹扩展仿真结果与试验结果对比图

4 裂纹扩展模型验证

将数值模拟结果与试验结果进行对比,见图7及表1,可以看出数值模拟结果与试验结果在裂纹扩展第Ⅱ阶段有较好的一致性;在裂纹扩展第Ⅲ阶段存在一定偏差。从初始裂纹10 mm至裂纹终止长度26 mm,试验与数值结果误差为8%,误差主要应来自裂纹扩展的第Ⅲ阶段。对比结果表明,基于Paris公式的材料裂纹扩展模型可以准确描述该材料裂纹发展的第Ⅱ阶段,在描述第Ⅲ阶段时存在一定的误差。

表1 扩展到相同裂纹长度时试验与仿真的结果比较

5 结论

本文基于试验数据建立了GH4698在500 ℃时的a-N曲线,对数坐标下ΔK-da/dN曲线,建立了基于Paris公式的GH4698在500 ℃时的裂纹扩展模型。通过数值模拟与试验数据对比,说明该模型能够准确描述该材料500 ℃时裂纹扩展的第Ⅱ阶段,但在第Ⅲ阶段存在一定偏差,建议在后续的工程容限损伤分析中,通过设立门槛值,进而修正第Ⅲ阶段分析结果,以使该模型更好的服务于生产实践。