350 MW超临界CFB机组切缸改造灵活性运行探索

2020-07-07贾晓涛朱莎弘王鹏程杨海瑞

贾晓涛,朱莎弘,王 珂,王鹏程,张 缦,杨海瑞

(1.山西河坡发电有限责任公司,山西 阳泉 045000;2.清华大学 能源与动力工程系电力系统及发电设备控制和仿真国家重点实验室,北京 100084)

0 引 言

近年来,我国风电、光伏、水电等新能源电力装机容量持续快速增长,2018年累计装机容量首次超过火电,同比增长22%,占全国发电总装机的20%[1]。新能源在提供大量清洁电力的同时,也给电网的安全运行和电力供应保障带来巨大挑战。尤其是低谷负荷时,电网调节能力差是阻碍新能源消纳的最大瓶颈,导致部分地区出现较严重的弃风、弃光和弃水问题。因此,火电机组保障供热能力的同时,需要最大程度提高机组的宽幅调峰能力,挖掘火电机组调峰潜力,提升火电运行灵活性,提高新能源消纳能力。常规火电机组受低负荷稳定燃烧、干湿态转换等问题和供热机组“以热定电”运行方式等因素影响,我国火电机组深度调峰能力不足,与国外机组存在较大差距[2-5]。热电机组受汽轮机低压缸最小冷却蒸汽流量的限制,实现深度调峰难度较大。因此深入研究热电机组深度调峰运行方式、解决热电机组深度调峰面临的技术难题迫在眉睫[6-8]。

蒸汽流程的灵活性改造是解决热电解耦的重要方法之一。基于蒸汽流程的灵活性改造路线主要有:光轴改造技术、主再热辅助供热系统、低压缸切缸运行技术等[9]。低压缸光轴改造技术汽轮机本体低压缸转子更换为光轴,同时对轴瓦进行更换。该改造方案抽汽供热能力显著提高,但深度调峰能力差、投资较高、检修维护工作量大,机组采用以热定电或以电定热的运行方式,机组运行灵活性差。主、再热辅助供热系统是利用机组主、再热蒸汽减温减压后供热的一种技术,在满足机组供热能力的同时,减小机组出力,起到热电解耦的作用。这种改造方式易造成再热器超温,影响主机安全稳定运行,且实际运行经济性较差,仅宜作为补充供热手段。切缸/低背压运行改造技术适用于供热需求较大的供暖机组,机组供热状态下,通过切除汽轮机的低压缸绝大部分进汽,使低压缸在高真空条件下运行,抽汽供热量增加,提高了机组的深度调峰能力和供热能力。

灵活性切缸的运行控制特点是根据机组冷端运行条件,控制低压缸进汽量大于或等于低压缸最小冷却流量。机组运行过程中根据供热量不同,采用切缸或正常抽汽运行方式。通过合理控制低压缸的最小冷却流量,在保证机组安全运行的前提下达到深度调峰的目的。与其他改造方式相比,切缸/低背压运行改造技术,投资小,改造工期短,供热经济性好,可同时提高机组深度调峰能力和供热能力。陈建国[12]、廖高良[13]等分别对300、350 MW煤粉炉机组进行低压缸零出力改造技术研究,切缸改造后最低运行负荷均为40%额定负荷。与传统的煤粉炉机组相比,循环流化床锅炉具有低负荷下稳定燃烧特点,有较好的调峰潜力[10-11],但目前缺乏针对循环流化床机组的灵活性切缸研究。国家能源局陆续出台的关于火电灵活性改造方面的政策,预期将使热电机组最小出力达40%~50%额定容量,循环流化床锅炉机组的天然低负荷稳燃优势,有望通过灵活性改造使热电机组的最小出力低于40%额定容量。因此本文基于350 MW超临界循环流化床热电联产机组,深入分析灵活性切缸改造技术的关键问题以及改造效果,进一步挖掘循环流化床机组的深度调峰能力。

1 低压缸切缸技术难点及解决思路

某燃煤供热电厂配置350 MW超临界循环流化床锅炉机组、一次中间再热、单轴、双缸双排汽、间接空冷、一级调整抽汽、凝汽式汽轮机。循环流化床变压运行直流炉,单炉膛、半露天M型布置。该机组采用常规抽汽供热方式,常规背压下存在最小冷却流量及供热蝶阀通流能力大、蝶阀本身抽汽量控制调节性能差、低压缸进汽流量计算及监测手段不足等问题,无法满足机组深度调峰要求。

低压缸切缸技术是在不改动低压缸本体的前提下,增加低压缸进汽旁路,实现低压缸维持较低的进汽流量,维持较低背压运行,最大程度利用抽汽进行供热,具备较强的低负荷调峰能力同时提升部分供热能力。但低压缸切缸技术改造的同时易引发汽轮机鼓风水蚀、颤振,间冷系统防冻,空预器低温腐蚀,燃料系统不稳定运行以及低负荷NOx超标等问题。因此,在低压缸切缸技术改造时需要重点考虑锅炉、汽机以及辅机的安全运行,并对切缸过程中面临的关键问题进行分析,提出相应的解决思路。

1.1 低压缸安全性运行

1.1.1蒸汽小容积流量工况下低压缸的鼓风问题

切除低压缸运行时,进入鼓风工况,鼓风工况下级的有效焓降和相对内效率均为0,低压缸和叶片在鼓风状态下温度升高,金属膨胀变形,易造成动静间隙变化发生动静碰摩。

为降低末级排汽温度,通常设置排汽喷水装置降温,该电厂1号机组原有一组低压缸喷水装置,在改造中增加一路低流量高效喷雾降温装置,且在末级叶片、次末级叶片、次次末级叶片顶部增加了12个测温点,在切缸运行过程中随时监视叶片和低压缸温度,杜绝超温现象。

1.1.2低压缸叶片水蚀问题

切除低压缸运行,进入鼓风工况时,为降低排汽温度和低压缸温度,通常使用喷水装置。此时末叶根部以负反动度工作,用来降温的喷水通过末叶根部倒吸入动叶,这种现象会对末级叶片造成侵蚀。

该电厂1号机组增加的喷水装置,考虑到防止叶片水蚀,使用雾化效果较好的喷头,一定程度上减少或避免喷水吸入叶片。

1.1.3低压缸叶片颤振问题

切缸工况面临最大的问题是叶片颤振,在低压缸小容积流量情况下叶片常在负冲角下运行,冲角变化引起叶型内弧及背弧压力场分布趋向不均,内弧产生扩压段,引起脱流,蒸汽涡流引发不规律的气流激振。这些因素均易诱发颤振,在某些特定工况下出现应力突增现象,极易造成低压缸末级和次末级叶片动应力过大而损坏。

采用宽幅控制躲避颤振技术,这是该技术在国内首次使用。在维持以往运行背压条件下,若直接大幅降低低压缸进汽流量,会进一步加剧末级、次末叶片的鼓风状态,使两级叶片出口温度大幅增加,动应力增大,直接影响末级、次末级的安全运行。而采用对低压缸喷水减温措施,仅起到降低低压外缸温度作用,无法有效解决通流部分的安全性问题。该电厂1号机组改造设置通流量较大的旁路冷却系统容量,配合机组背压调整,合理控制蒸汽容积流量,实现低压缸切缸后宽幅调整,以合理避开末叶颤振区。

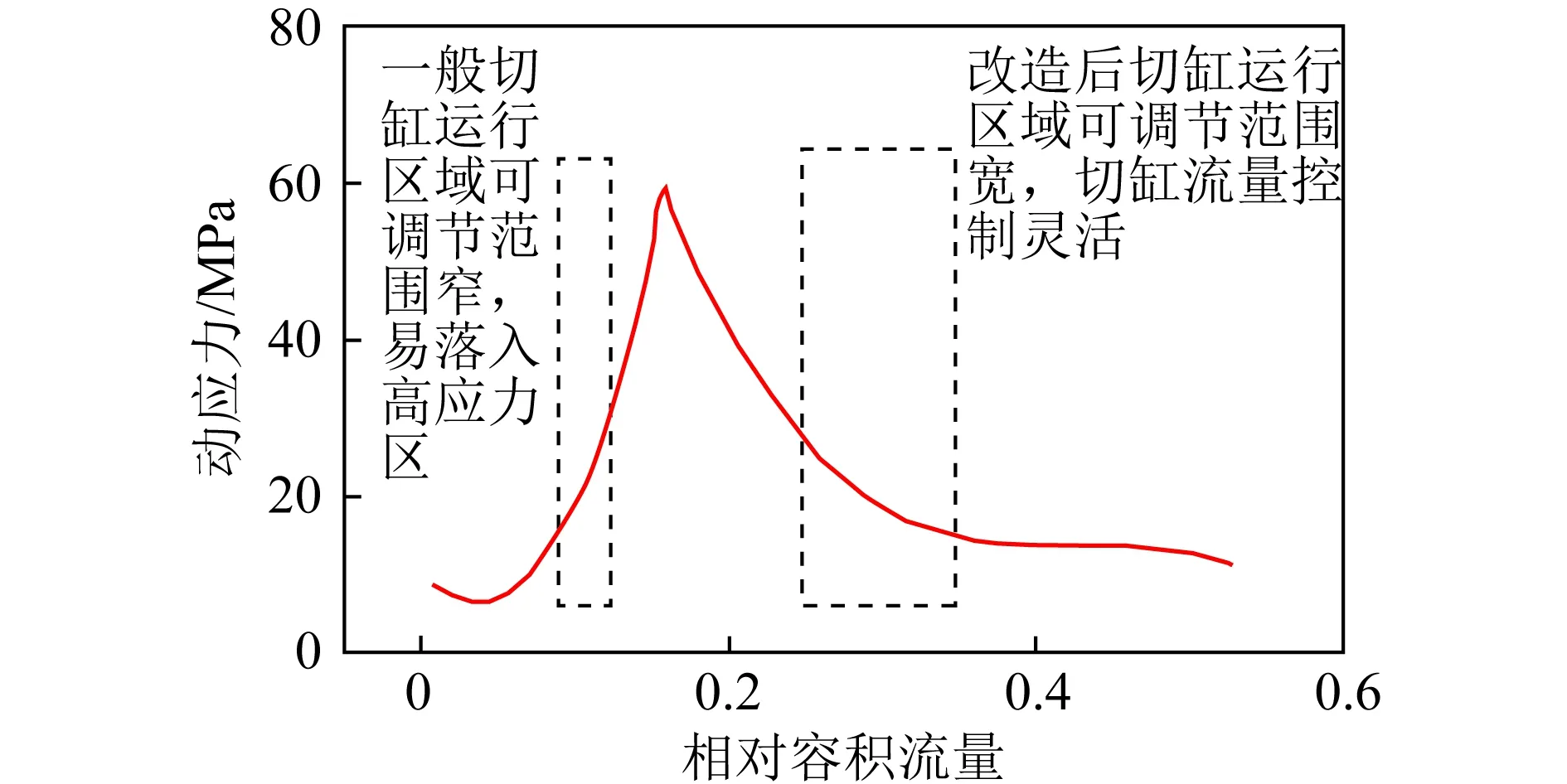

不同背压和冷却流量下,蒸汽流速变化较大。低背压运行时,相对容积流量提高,末级出口流速增大,工作区域在应力线驼峰右侧,为较理想运行区域,投切缸时无需跨越应力高危区,如图1所示。宽幅切缸控制更加灵活、平缓,消除了快速切缸技术的危害:实现100 t蒸汽降至20 t蒸汽过程的平稳控制,加热器无冲击,负荷无突升突降,设备安全得到保障。

图1 动应力驼峰曲线Fig.1 Humped dynamic stress curve

本改造在汽轮机低压缸安装了上海电气自主研发的在线颤振健康监测系统(为国内同类型机组首次安装),如图2所示。在切缸过程中,实时显示叶片颤振、位移等指标,实现了切缸全过程核心参数的有效监控,使整个切缸过程的安全可控。

图2 在线颤振健康监测系统显示Fig.2 Online flutter health monitoring system diagram

1.2 汽轮机本体安全性运行

切缸改造运行后,必须考虑汽轮机运行工况改变后的安全性问题[14],主要体现在:

1)切除低压缸运行时,低压缸200 t以上的进汽量进入供热抽汽管道,机组做功工况发生改变,汽轮机本体振动、胀差、轴向位移需要重点监控,同时要考虑热网加热器温升率不超限。

2)中压缸至低压缸排汽蝶阀处在小流量节流状态,管道及阀门振动需要重点监控。

3)区别于正常供热抽汽工况,在低压缸进汽流量大幅变化时,如何合理控制中排压力,保证汽轮机在安全运行的范围内,是运行调整需解决的问题。该电厂在切缸运行过程中,根据调速级压力对应的中排压力控制范围,对中压缸排汽蝶阀(CV阀)、旁路蝶阀(BPV阀)、供热抽汽蝶阀(LEV阀)实现自动联合控制,即保证中排压力在安全区域运行,又保证电热负荷切换平顺、调整灵活。

4)切缸运行时,6、7号低压加热器进汽流量大幅下降,造成低加疏水系统无法正常运行,需通过低加危急疏水管路回收至凝汽器热水井。此运行方式下,6号低加疏水热量不能被7号低加利用,同时5号低加抽汽量显著增加,造成热源损失的同时5号低加热负荷增加,为减少切缸对低加系统的影响,采用在5号低加进汽管路增设补汽管路至6号低加进汽管路的解决方案,减少热源损失,提高运行安全性。

1.3 空冷系统防冻运行

该电厂配置间接空冷系统,在切缸工况下,低压缸进汽流量减少,低压缸热量包括进汽量、小机排汽量(小汽轮机共用一个凝汽器的机组)、低压加热器疏水热量、供热疏水热量,凝汽器热量的减少影响间接空冷系统防冻安全运行。本改造通过增加监视手段、减少通流换热面积、改变运行方式解决防冻问题。

1)增加间冷塔在线监测系统。为方便运行人员准确、直观监测间冷塔出风侧壁温的运行情况,及时发现并制定间冷塔防冻措施,在扇区散热器表面增加测温电缆,测温点电缆分3层布置,对5个扇区中的3个扇区进行改造,共计1 944个监测点,使其能够覆盖到所有危险区域,达到监测的最大效果。

2)加装防冻帘。对其中3组扇区加装防冻帘,减小扇区的通风面积,以减少散热量达到防冻的目的。当低温下进行切缸运行时,防冻帘可减少间冷扇区冷风流通量,提高循环水温度,满足防冻运行要求。实际运行中,4扇区设置防冻帘,冷却柱温度(扇区冷水温度最低点)比未设置的3扇区至少提高5 ℃。

3)改进间冷运行方式。① 改变运行方式,减少换热面积。在供热初末期气温相对较高时,投入4组扇区,退出1组扇区运行;在供热中期及极寒期,投入3组扇区,退出2组扇区运行。② 适当提高间冷循环泵变频功率,提高冷却水流量和流速,达到防冻目的。切缸工况下,由于凝汽器换热量减少,间冷循环水冷热水温差在3 ℃以内,提高间冷循环水流速后,间冷热水在间冷扇区来不及换热后又进入凝汽器,因此冷热水均有温升,保障防冻运行。

在提高间冷循环水流量和流速的同时,还需考虑间冷扇区解列后,循环水流通面积减少造成的水压升高,因此需通过运行试验或阻力变化后的压头计算,限制间冷循环泵变频功率提高的幅度,以保证循环水局部不超压。基于间冷厂家说明书和运行试验,该电厂1号机组在4个间冷扇区运行时,间冷循环泵变频不高于40 Hz,在3个间冷扇区运行时,间冷循环泵变频不高于35 Hz。

1.4 切缸运行工况联锁保护适配性问题

切缸运行工况下,原有控制逻辑保护已不适应或与实际情况冲突,因此需要进行联锁保护修订。

1)取消原有的低负荷限制供热保护,在正常抽汽供热工况下,为了保护中压缸,抽汽量受负荷限制,中排压力不回过低。在切缸改造后,低负荷供热能力提升,原有限制需在切缸工况下取消。

2)增加中压缸排汽蝶阀旁路阀BPV阀的控制逻辑,此阀主要控制低压缸进汽流量。300 MW级别供热机组,未设置低压缸进汽压力和流量,因此增加进汽压力测点,通过费留格尔公式换算为进汽流量。在配置切缸自动时,BPV阀跟踪进汽流量、CV阀跟踪中排压力,LEV阀控制抽汽压力。

3)设置“切缸工况强制退出”保护。在切缸工况下,供热抽汽蝶阀LEV和旁路蝶阀BPV若发生故障关闭,或因供热抽汽量突然减少等情况造成中排压力异常升高,以及低压缸排汽温度、末级叶片温度异常升高,对机组带来安全性隐患,因此设置中排压力、LEV阀状态的相关保护,在危险工况下退出切缸,快速开启CV至安全开度(保护中排压力),保护汽轮机的安全运行。在非紧急状态下解列供热抽汽时,建议手动操作,关闭LEV与开启CV同步交替进行,将切阀操作对机组的影响降至最低。

4)增加五段抽汽至6号低加补汽管道后,相应6号低加的保护逻辑也应增加,在补汽状态下运行时,6号低加水位高三值联锁关闭五段抽汽电动门及逆止门。

1.5 锅炉配套系统问题

原暖风器无法满足切缸运行工况进入空气预热器的风温,为防止空气预热器低温腐蚀与堵灰,需在原来风道上增加一套暖风器(图3),并与原暖风器串联,保证温升。从原暖风器蒸汽母管取蒸汽后,分别进入新增加的暖风器本体。本改造增加一套暖风器设备,冷端温度升高20 ℃,空预器抗腐蚀能力加强。区别于煤粉锅炉,循环流化床锅炉内常采用炉内脱硫技术,因此冷端温度的升高为减少炉内石灰石用量奠定了基础。

图3 暖风机连接示意Fig.3 Connection diagram of fan heater

实际运行过程中,原煤仓及落煤管积煤现象较严重,影响机组的安全稳定运行。考虑到循环流化床锅炉具有燃料适应性广的特点,原煤仓及落煤管积煤的情况在后期可能会限制燃料种类,无法实现掺烧等,因此采取布置空气炮的形式消除积煤情况,配合了循环流化床锅炉燃料适应性强的特点,系统适应不同煤种的能力提高,可燃用高水分煤泥,并为下一步掺烧生活污泥奠定了基础。

1.6 低压缸真空度保证

由于切除低压缸工况关键前提是低背压运行,因此,根据切缸运行经验,切缸机组真空严密性要小于200 Pa/min,最理想状态应能达到小于50 Pa/min。在真空严密性不达标情况下,则需要切缸前提前启动备用真空泵,以保证切缸工况避开低压叶片高应力区。可考虑增加高效罗茨真空泵,提高抽吸效率的同时,减少厂用电消耗。

1.7 NOx超低排放

随着锅炉负荷降低,锅炉燃烧弱化,温度场偏低,SNCR脱硫效率下降。为了确保环保指标合格,采取了分级控制技术,对锅炉氧量、二次风优化控制,抑制NOx原始生成量,确保30%负荷运行期间仍然实现超低排放。

2 灵活性切缸改造机组实效分析

改造前1号机组负荷调节范围为60%~94%,改造后负荷调节范围为30%~94%,供热能力增加了50%。通过最小出力试验、AGC系统试验、一次调频试验,表明该机组在供热期间满足供热能力的基础上具备30%额定负荷(105 MW)的深度调峰能力。

深度调峰期间,机组环保设施正常运行,机组排放达标,同时满足供热、一次调频、AGC性能要求。经一个供热期的运行,该机组切缸运行工况稳定,电负荷和热负荷调节范围大、调节灵活,实现了深度热电解耦。负荷105 MW(额定30%),供热量800 GJ,主汽流量460 t/h,凝汽器背压2.9 kPa,试验工况运行稳定,各项参数指标正常。在切缸过程中以及30%额定负荷长时间运行中,经现场持续监测,未出现叶片共振、颤振现象。切缸工况低压缸不喷减温水、排汽温度不超限,低压缸叶片温度升高但在安全范围内(表1),保证了低压缸和叶片运行安全性。

表1 低压缸切缸过程中参数变化

该机组具备深度调峰能力,符合可再生能源调峰机组相关要求,可作为可再生能源调峰机组,供热机组按4 341 h安排优先发电量,相比30万kWh及以上非可再生燃煤机组的1 300 h增加3 041 h。

由于减少了冷源损失,改造后达到供热期提升供热能力和供热期节能降耗的目的[15]。图4为在不同工况下改造前后热经济性参数对比(MS(main steam) 指锅炉主蒸汽流量),可知,改造后供热量大幅提高,低负荷情况下该趋势更明显。图5为改造前后热电比变化,热电比的增长在低负荷下尤为明显。表2为改造前后发电煤耗变化情况。40%负荷工况下,热电比由0.97提高至2.11,发电煤耗降低了70.49 g/kWh。灵活性改造后,热电比大幅提高,提高了资源利用率和机组经济性。

图4 不同负荷下改造前后供热量和发电功率变化Fig.4 Change of heat supply and power generation before and after reconstruction at different working loads

图5 改造前后热电比变化Fig.5 Change of ratio of district heating and electricity generation before and after reconstruction

表2 改造前后发电煤耗变化

3 结 论

1)基于循环流化床锅炉机组实例,分析低压切缸技术后中面临的主要技术难点及解决措施。在低背压灵活性切缸技术、宽幅控制躲避颤振技术、汽轮机低压缸及本体安全运行、间接空冷防冻技术、切缸联锁逻辑保护、锅炉配套系统稳定运行低压缸真空度保证等方面积累了经验,为同类型机组切缸改造运行提供借鉴。考虑到区别于煤粉炉机组,对循环流化床锅炉配套系统进行改造完善,保证了其燃料适应性广和低污染排放的特点。

2)改造后,基于循环流化床低负荷稳燃的特点,可在额定负荷30%下安全稳定运行,远低于煤粉炉机组低负荷运行下限,机组供热能力提高了50%。实现了热电解耦,并保证NOx超低排放。改造后,在不同负荷下,供热量和热电比均大幅提高,在低负荷情况下尤为显著。在40%负荷工况下,热电比由0.97提高至2.11,提高了资源利用率和机组经济性。

3)灵活性切缸技术是对汽轮机原设计的创新型突破,对于不同类型的机组,受机组型式、设计和结构特点、运行条件等方面的限制,低压缸零出力的运行特性也不同。因此,低压缸零出力改造不宜简单复制。建议各电厂在开展低压缸零出力改造时,要吸取经验的同时充分论证,做好低压缸零出力改造的方案优化、主辅系统优化及运行方式优化等工作。