大直径超深桩基泥浆净化装置清孔施工技术

2020-07-07徐同良

徐同良 梁 伟

(1.东平湖管理局梁山黄河河务局,山东 济宁 272000;2.东平湖管理局东平管理局,山东 泰安 271000)

八里湾船闸是京杭运河续建工程济宁—东平湖段的重要组成部分,是连接南四湖与东平湖航线的重要梯级船闸。该船闸设在东平湖新湖区范围内,是航道进入东平湖老湖区的通航建筑物。拟建场区地下水埋藏较浅,属第四系孔隙潜水,水位年变化幅度不大。主要含水层为粉质黏土、粉细砂、中砂及裂隙黏土。评价区位于华北地震区华北平原地震亚区邢台—河间地震带内,该地震带具有地震活动强度大、频率低的特点,震源深度较浅,一般为10~30km。

项目施工中,上游靠船墩基础采用气举反循环钻机配合泥浆净化装置清孔施工工艺,加快了施工进度,提高了施工质量。大直径超深钻孔灌注桩以其承载能力高、工艺成熟、对周围环境影响小等优点,近年来得到广泛应用,但成桩质量难以控制,有时会出现缩径、孔底沉渣过厚、桩身混凝土离析等质量事故,导致桩基的承载能力和摩擦力较低甚至不符合规范要求。桩基清孔工艺是决定清除孔底沉渣效果的主要因素,因而也是桩基质量控制的关键环节之一。传统的钻孔灌注桩施工采用正循环钻进、正或反循环清孔成孔工艺,而气举反循环清孔工艺其清孔效果远好于一般清孔工艺。针对卵石混细中砂、粉细砂、细中砂、中粗砂、圆砾混中粗砂层复杂地质条件下的大直径超深桩基,采用气举反循环结合泥浆净化装置清孔滤砂新技术,可取得更好的效果。

1 施工工艺特点

气举反循环结合泥浆净化装置清孔滤砂新技术具有以下工艺特点:

a.泥浆净化装置结合气举反循环钻机在钻进及清孔的过程中能提高钻孔作业的效率,保证泥浆的性能指标以及孔壁稳定,避免塌孔事故,同时可有效清除孔底沉渣、降低泥浆含砂率。常规的钻孔施工一次清孔完成后泥浆含砂率在1%~2%之间,而泥浆净化装置可将泥浆含砂率降低到0.5%以下。

b.气举反循环钻机施工速度快,单机每台班(8h)可挖孔80~100m3;成孔垂直度高,垂直度可达1/300以上。

c.施工设备占地面积小、施工动荷载小,钻机自重小,施工过程中无振动,孔壁稳定性高。

d.泥浆的充分净化有利于减少卡钻事故、提高造孔质量;对土渣的有效分离有利于提高造孔工效。

e.泥浆的重复使用有利于节约造浆材料,降低施工成本;泥浆的闭路循环方式及较低的渣料含水率有利于减少环境污染。

2 施工工艺原理

气举反循环清孔是将空压机的压缩空气,通过安装在导管内的风管送至桩孔内,高压气体与泥浆混合,在导管内形成一种密度小于泥浆的浆气混合物,浆气混合物因其比重小而上升,在导管内混合器底端形成负压,下面的泥浆在负压的作用下上升,并在气压动量的联合作用下,不断补浆,上升至混合器的泥浆与气体形成气浆混合物后继续上升,从而形成流动,因为导管内断面积远远小于导管外壁与桩壁间的环状断面积,便形成了流速、流量极大的反循环,携带沉渣从导管内反出,排出导管以外。

采用气举反循环钻机施工的大直径超深钻孔灌注桩,其清孔方式为:一次清孔由气举反循环钻机动力头出浆管与泥浆净化装置配合,过滤掉泥浆中的渣土及大颗粒砂粒后,泥浆通过回浆管返回孔内;二次清孔时将钻机移走,安放钢筋笼、安装灌注导管,泥浆净化装置与导管连通,启动空压机,打开送气开关进行二次清孔。目前这种清孔工艺可使泥浆含砂率控制在0.4%~0.6%。

每台钻机配备一台泥浆净化装置,气举反循环钻机出渣管与泥浆循环器(除砂箱)相连,一侧安装15kW的泥浆泵,另一侧安装旋流分离器。除砂箱能将泥浆中的渣土及大颗粒砂粒分离出来;泥浆泵高速循环泥浆产生切向速度将泥浆送入旋流分离器;旋流分离器使泥浆在离心力的作用下与砂粒分离。

泥浆净化装置是现代钻孔设备不可缺少的重要组成部分,它能实现泥浆的净化、循环等功能。解决了泥浆中含砂量高、钻孔沉渣厚、清孔周期长等难题,保证了桩基施工质量与进度。

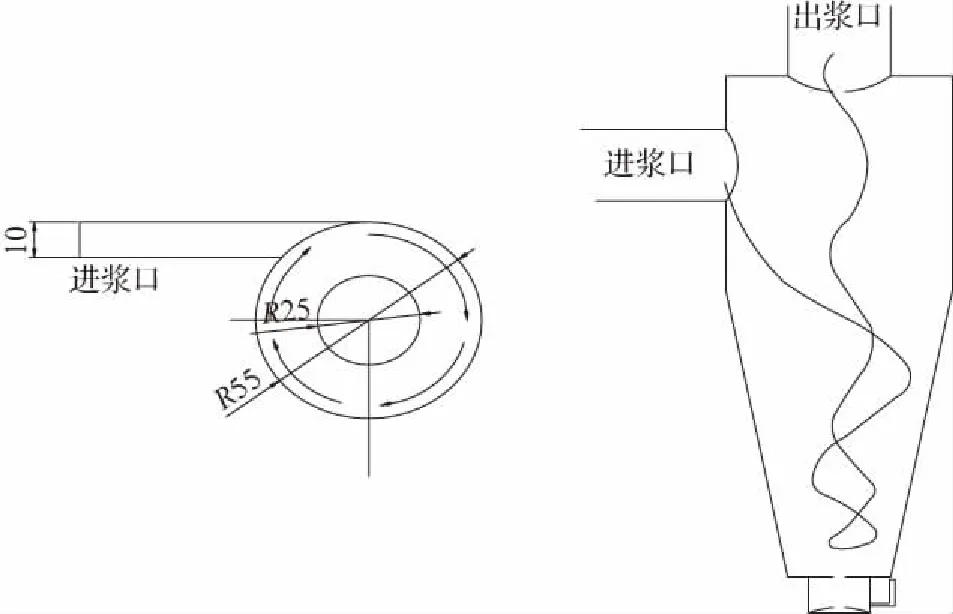

2.1 泥浆净化装置构造

泥浆净化装置构造见图1,旋流分离器原理见图2。

图1 泥浆净化装置构造 (单位:cm)

图2 旋流分离器原理(单位:cm)

2.2 泥浆净化装置原理

泥浆净化装置由除砂箱、泥浆泵、旋流分离器、泥浆管道等组成,通过与气举反循环钻机的钻杆形成循环回路,保证了泥浆性能指标,提高了钻孔作业的效率和安全性。

泥浆净化装置循环的工作原理是桩基在钻进过程中孔内钻渣在气压作用下由钻杆经动力头连接管进入刮泥器,再经0.5cm×0.5cm的筛网筛除后,超过0.5cm×0.5cm泥块及卵石(固相颗粒)进入渣箱,泥浆直接流入除砂箱。流入除砂箱的部分泥浆通过回浆口1、回浆口2流回孔内,另一部分则通过泥浆循环入口进入泥浆泵中循环。进入泥浆泵的泥浆在经过泥浆泵循环后,通过旋流器进浆管沿旋流分离器切线方向进入容器中,泥浆在离心力作用下高速旋转,细砂沉积在底部,经人工打开除砂阀门由除砂口流出,含砂率较低的泥浆从旋流器出浆口流出,重新回到孔内。此循环过程由钻孔施工开始一直到一次清孔结束,每隔2h工人操作平台清理筛网,防止筛网堵塞。

旋流分离器根据离心沉降和密度差的原理,当泥浆在一定压力下从旋流分离器进浆口以切向进入设备时,会产生强烈的旋转运动,由于泥浆与砂密度不同,在离心力、向心浮力、流体曳力作用下,使密度低的泥浆上升,由旋流分离器出浆口排出,密度大的砂粒沉降到底部并由排砂口排出,从而达到有效除砂的目的。

3 施工工艺流程及操作要点

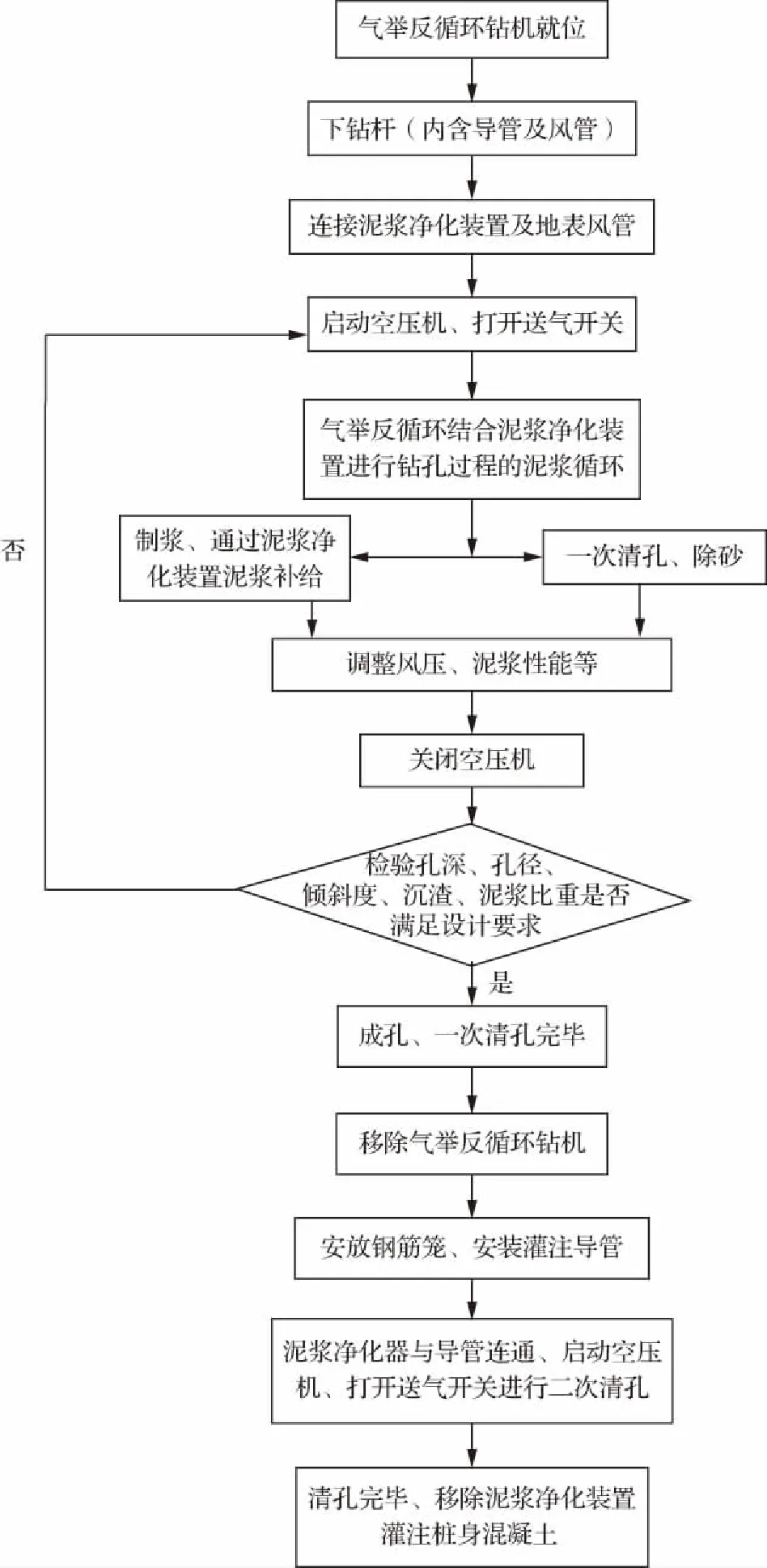

3.1 施工工艺流程

施工工艺流程见图3。

图3 施工工艺流程

3.2 施工工艺流程中的操作要点

地质条件复杂情况下的大直径超深钻孔灌注桩,因钻机施工中泥浆可以平衡孔壁岩石侧压力,防止孔壁坍塌、抑制地下水、平衡地层流体压力、清洗孔底携带岩屑等,所以泥浆是保证孔壁稳定的重要因素。根据气举反循环钻机施工工艺特点,采用优质膨润土造浆或外购泥浆。膨润土泥浆采用搅拌机拌制,通过净化处理,泥浆循环使用。

钻进过程中泥浆如有损耗、漏出,应及时补充浆液,泥浆补充采用泥浆净化装置回浆方式,其速度以保证液面始终在护筒面以上为标准,否则有可能造成塌孔,影响成孔质量,并按时检查泥浆指标,遇土层变化应增加检查次数,适当调整泥浆指标。

3.2.1 钻孔过程泥浆循环

钻孔过程中孔内钻渣在气压作用下由钻杆经动力头连接管进入刮泥器,再经0.5cm×0.5cm的筛网筛除后,超过0.5cm×0.5cm泥块及卵石(固相颗粒)进入渣箱而泥浆直接流入除砂箱。流入除砂箱的部分泥浆通过回浆口1、回浆口2流回孔内,另一部分则通过泥浆循环入口进入泥浆泵中循环。

3.2.2 一次清孔除砂

进入泥浆泵的泥浆在经过泥浆泵循环后,通过旋流器进浆管沿旋流分离器切线方向进入容器中,泥浆在离心力作用下高速旋转,细砂沉积在底部经除砂阀门流出,含砂率较低的泥浆从旋流器出浆口流出,重新回到孔内。

从钻孔施工开始直至一次清孔结束泥浆净化器配合气举反循环钻机一直循环。在终孔后,及时进行清孔,采用钻机气举法自行换浆清孔,即用新拌泥浆置换孔内高浓度泥浆,使孔内泥浆比重、黏度、含砂率等指标满足要求。清孔时将钻具提离孔底30~50cm,缓慢旋转钻具,经泥浆净化器补充优质泥浆,进行反循环清孔,同时保持孔内水头,防止塌孔。

3.2.3 二次清孔除砂

一次清孔完成后,将气举反循环钻机吊至下一桩基定位。在该桩基进行钢筋笼下放,然后安装导管,导管与空压机连接,泥浆净化器与导管连通,启动空压机、打开送气开关进行二次清孔,二次清孔完成后拆除泥浆净化器。

3.3 其他操作要点

a.须对清孔所使用的每套导管进行气密性试验,与钻杆的气密性试验类似,气密性达到要求后才可进行下一道工序。

b.导管下放深度以导管底端距离孔底淤泥面300~500mm为宜,风管下端接气水混合气,下放至与泥浆面距离为孔深55%~65%位置。

c.空压机开始送风时应先向孔内补浆,严禁未补浆时空压机送风,此误操作会导致桩孔浆液面瞬间下降,无法保证水头压力,进而造成坍孔。清孔过程中,实时控制补浆量,严防补浆不足。清孔完毕后应先关气后断浆。

d.送风量应由小到大,风压稍大于孔底水头压力,当孔底出现沉渣较厚、块较大或沉淀板结时,可适当加大送风量,并摇动导管,以便排渣。

e.随着钻渣的排出,孔底沉淤厚度较小,导管应同步跟进,保持导管底与沉淤面的距离始终在合适范围。

f.由于气举反循环流速较快,为保证孔壁稳定,需及时补充新鲜泥浆,保持孔内水头高度,防止造成塌孔。

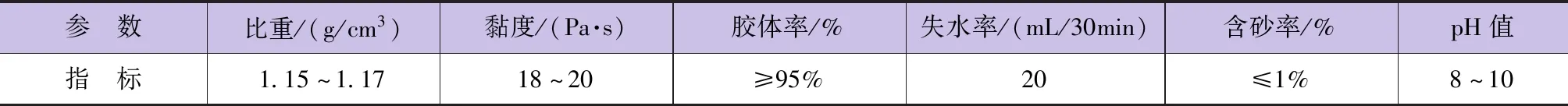

3.4 成孔检测

清孔过程中和结束时应测量泥浆指标,清孔结束时应测定孔底沉渣,沉渣厚度小于100mm。清孔后孔内泥浆指标参数见表1。

表1 清孔后孔内泥浆指标参数

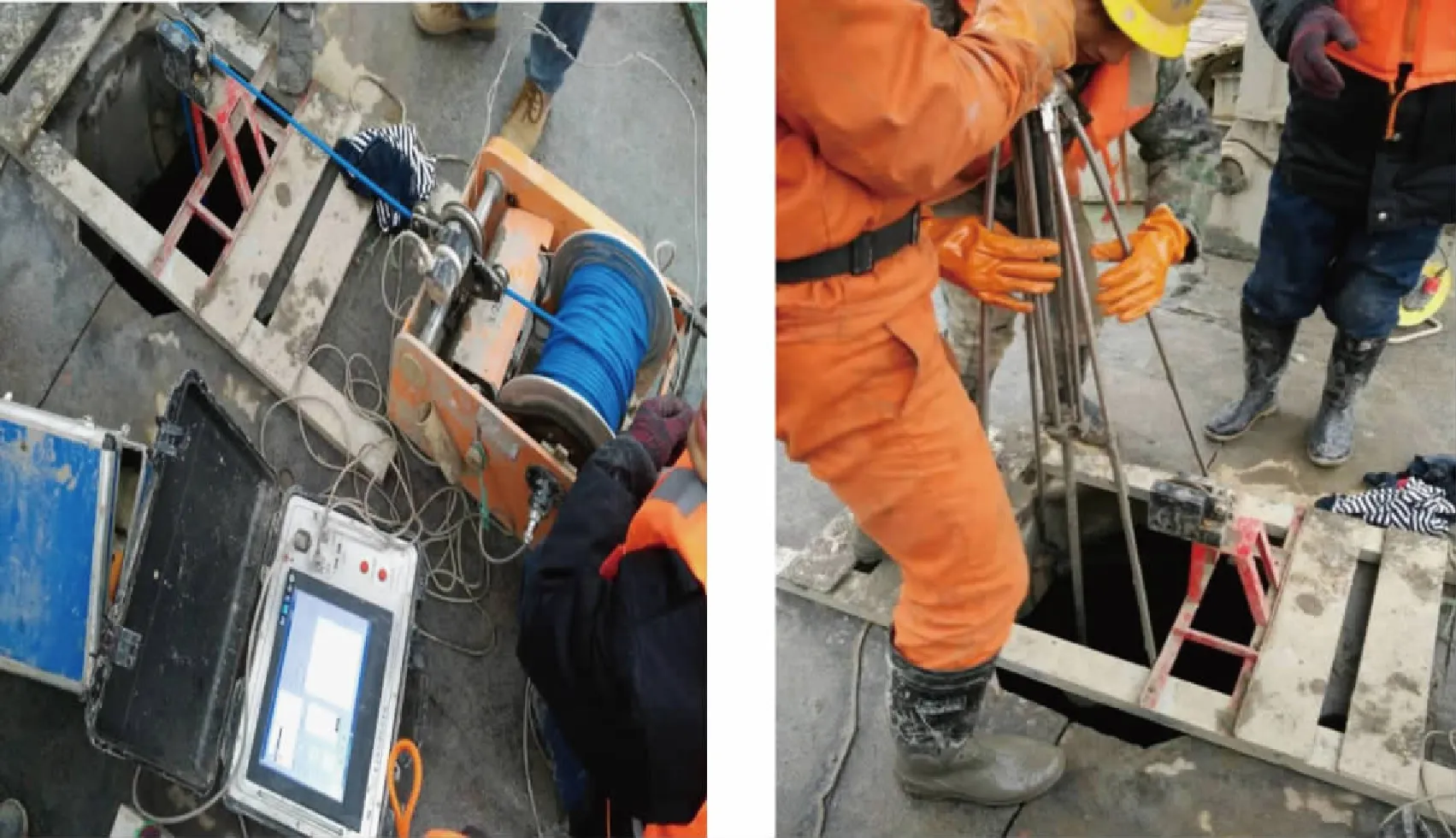

桩基清孔后采用灌注桩检测系统(JJC-1EG)检孔,主要检测孔深、孔径、倾斜度等。成孔检测现场场景及检测系统见图4~图5。

图4 灌注桩成孔检测系统

图5 成孔检测

4 结 语

本项施工技术已成功应用于山东黄河东平湖工程局承建的八里湾船闸工程C标段、敬亭圩泵站和施工进场道路施工。通过实践应用证明,泥浆净化装置结合气举反循环钻机在钻进及清孔的施工过程中能提高钻孔作业效率,保证泥浆的性能指标,保证孔壁稳定,避免塌孔事故,同时有效清除孔底沉渣、降低泥浆含砂率。较普通气举反循环结合泥浆净化池清孔施工,提高了施工效率,保证了施工质量,缩短了施工工期,减少了施工成本,且安全环保,社会和经济效益较好,具有很好的应用推广前景。