四台矿带式输送机防跑偏装置的应用研究

2020-07-07李红军

李红军

(大同煤矿集团公司四台矿,山西 大同 037000)

带式输送机作为煤矿井下运输作业的核心,其工作时的稳定性和可靠性直接决定了煤矿井下物料的运输效率和经济性[1]。四台矿位于大同市,年设计产煤500 万t,其主井巷道带式输送机全长1274m,最高设计带速为4.5m/s,输送带的宽度为1200mm。因煤矿井下地质环境复杂,在使用过程中经常出现各类故障导致输送机停机维修,严重影响了井下煤炭的物料输送。经统计在各类输送机故障中,输送带在运行过程中的跑偏故障占到了87.4%以上,四台矿为了降低跑偏故障的概率,将输送带的运行带速从4m/s 降低到了3.15m/s,一定程度上降低了运行过程中出现跑偏问题的概率,但井下物料的输送量降低了约22%,给四台矿的井下综采经济性带来了影响。因此四台矿成立了专门的技术攻关小组,对输送带的跑偏问题进行研究,提出了一种新的带式输送机防跑偏装置。该装置采用调整输送带托辊支架的方案来对输送带调整托辊的摆角进行调节,进而实现对输送机的动态纠偏,具有结构简单、可靠性好的优点。

1 带式输送机防跑偏装置结构组成

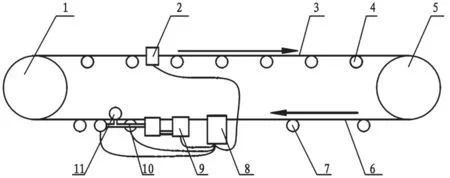

四台矿的带式输送机防跑偏装置主要包括四个部分,分别是检测系统、控制系统、保护结构和防跑偏执行结构。检测系统主要是用于对输送机在运行过程中的跑偏量进行监测,为执行机构的调整提供数据信息[2];控制系统的主要作用是根据检测系统所监测到的输送带的跑偏信号来控制执行机构的运动;保护结构主要是控制防跑偏托辊组工作时的摆角范围,防止防跑偏托辊组偏位过大导致运行卡死;防跑偏执行机构则主要是根据控制系统的控制信号,控制防跑偏托辊组的状态,实现对输送带运行情况的调整。各部分在带式输送机上的布置结构如图1 所示[3]。

图1 四台矿带式输送机防跑偏装置布置示意图

根据四台矿井下带式输送机的布置结构,其在高速运行过程中的输送带跑偏主要出现在驱动滚筒后侧约400m 处,因此将该防跑偏装置的防跑偏检测系统设置在该处,为防跑偏装置的动作提供基础数据信号。将该防跑偏装置的执行机构设置在回程托辊组靠近驱动滚筒处的一侧,将该防跑偏托辊支架的执行侧的托辊轴和控制电机的执行推杆的端部销接,控制电机推杆的动作方向和输送带回程时运行的方向一致,控制电机应采用销接的方式来固定到带式输送机的机架上,确保在执行防跑偏作业的过程中出现卡死的现象,满足不同行程作用下可靠动作的需求。该防跑偏装置的执行机构、控制系统、检测系统之间通过数据总线的方式进行连接,确保数据信号传输的可靠性和抗干扰的能力。

2 防跑偏检测系统

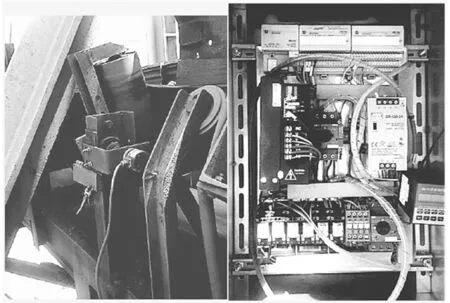

该带式输送机防跑偏装置中,输送带跑偏量检测系统直接关系到输送机的防跑偏效果,因此防跑偏检测系统安装位置的选择尤为重要。四台矿选择防跑偏监测系统安装位置时,采用了实际测试的方案。首先将输送带在满载情况下以4m/s 的额定运行速度进行测试,对输送带在运行过程中的跑偏位置进行记录,结合5 次测试效果,选择跑偏最先发生和跑偏最明显的位置设置防跑偏检测系统。防跑偏检测装置的设置如图2(a)所示。该防跑偏检测装置主要采用了将承载托辊的旋转轴和角度编码器相连接的结构[4]。当输送带在运行过程中出现偏移后就会带动角度编码器的旋转轴旋转,根据旋转轴的旋转角度来对输送带的偏位量进行计算。为了确保控制系统在运行过程中的安全性和稳定性,将控制系统和数据分析单元均设置到专门的隔爆密封安全箱内,避免受外界高尘、高湿的恶劣环境的影响[5]。该防跑偏检测控制系统如图2(b)所示。

图2 带式输送机防跑偏检测系统布置示意图

3 防跑偏装置的应用

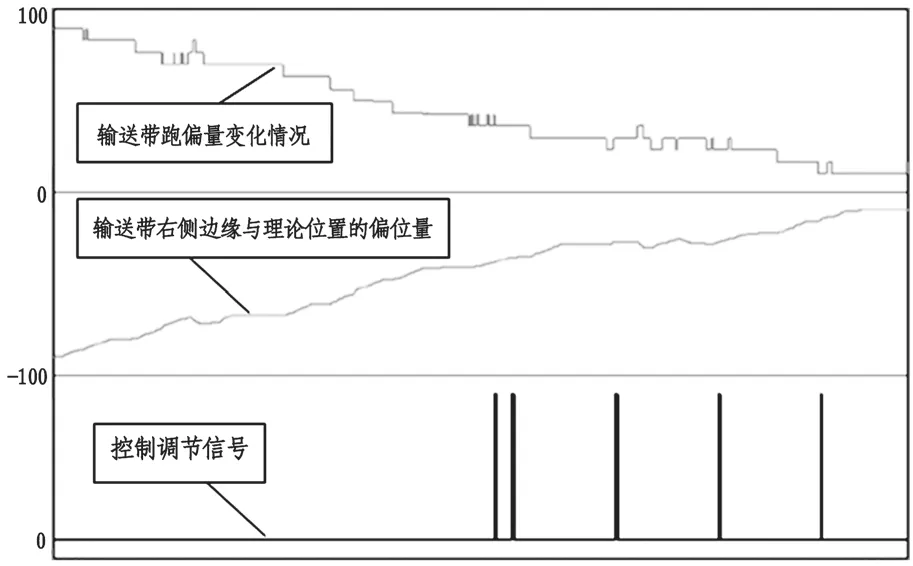

带式输送机防跑偏装置在实际应用过程中由检测系统对输送带的偏位量进行检测。当输送带的偏位量超过系统设定值后,控制系统发出防跑偏调节控制信号,控制电机带动推杆和防跑偏托辊的动作,实现对输送带跑偏量的逐渐调整。其防跑偏控制效果如图3 所示。

图3 四台矿带式输送机防跑偏装置控制效果

由图3 可知,该防跑偏装置在执行防跑偏过程中的调节分为三部分控制信号。最上层的信号表示防跑偏检测系统检测到的输送带的跑偏量变化情况,第二层的信号表示输送带在调节作用下右侧边缘与理论位置的偏位量,第三层的控制信号表示的为控制系统所发出的控制调节信号,每波动一次表示进行了一次调节控制量的输出。在该调节控制系统作用下经过48s 的调整,输送带的偏位量从96mm 变为7mm,表现出了极好的防跑偏控制效果。

根据在四台矿的实际应用情况,该防跑偏装置自投入使用以来,使井下煤炭的输送效率比优化前提升了约22%,而且因跑偏而导致的输送机停机现象比优化前降低了89%,具有显著的经济效益。

4 结论

针对四台矿井下带式输送机在运行过程中频繁出现输送带跑偏,严重影响煤炭输送效率和经济性的现状,技改小组提出了一种新的防跑偏装置,对该防跑偏系统的结构和应用情况进行了分析。根据在四台矿的实际应用表明,自该系统投入使用后,能够将输送带的运行速度由3.15m/s 提升到4m/s,输送机的煤炭运输效率比优化前提升22%,因输送带的跑偏而造成的停机现象比优化前降低了89%,极大地提升了四台矿的物料运输安全性和经济性。