陷落柱影响区综放工作面煤壁及顶板超前注浆加固技术

2020-07-07田杰

田 杰

(山西晋煤集团赵庄二号井,山西 长治 047100)

综采放顶煤是我国厚煤层的主要开采方法之一[1-3]。由于其一次开采厚度大,矿压显现强烈,特别是在工作面过构造期间,由于围岩破碎,承载能力低,煤壁片帮增大,工作面出现漏顶现象,极易引发大面积冒顶事故[4-6]。因此,保证煤岩体稳定,防止片帮冒顶,是实现安全高产所必须解决的问题。

1 工程概况

赵庄二号井2309 工作面位于矿井西翼盘区,所处水平为+471m 水平,开采煤层为3#煤层。工作面煤层底板最高标高+486m,工作面走向长1465.6m,倾斜长度155.7m,煤层平均厚度4.6m,煤层倾角平均2°,采用综采放顶煤后退式采煤法。3 号煤层顶板岩层结构复杂,顶板主要由泥岩、砂质泥岩、粉砂岩及砂岩组成。泥岩节理裂隙发育,砂质泥岩层理较发育,岩石强度中等,粉砂岩、砂岩层结构相对完整,致密坚硬。根据2309 工作面槽波探测成果,结合钻探结果,可以看出,对工作面回采影响较大的地质构造包括:JDF70 正断层、JDX16 陷落柱和X40、X41、X42 三个陷落柱。根据各个异常区对工作面影响程度,决定对工作面回采影响最大的JDX16 陷落柱进行加固研究分析,如图1 所示。

图1 工作面布置及构造分布

2 注浆加固方案

JDX16 陷落柱钻探结果显示陷落柱内无水。4#异常区影响范围较大,此处煤层在走向、倾向上近水平,23091 巷一侧略高,计划在23091 巷、23092巷两顺槽开孔注浆加固。为保证陷落柱注浆加固效果,采用全覆盖、深浅孔相结合的方式,浅孔进行浅部裂隙封堵,深孔进行陷落柱加固。

结合工作面实际情况,深孔加固范围为机采高度中上部和机采高度上方2m 顶板,设计两种钻孔。下排钻孔加固机采高度中上部,防止片帮,终孔位置在机采范围顶部下方0.8m;上排钻孔加固机采高度上方2m 顶板,防止冒顶,终孔位置在机采范围顶部上方1m。23091 巷钻孔设计深度80m,23092巷钻孔深度设计85m。如图2 所示

图2 深孔布置剖面示意图

2.1 钻孔布置

根据陷落柱在工作面推进方向的影响范围,需对陷落两侧各15m 范围均进行注浆加固,注浆加固钻孔布置范围在陷落柱两侧各10m。

(1)浅孔布置

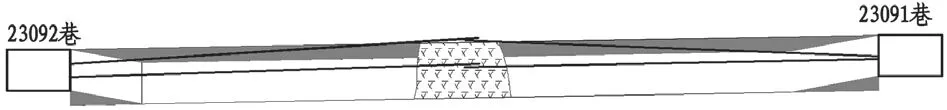

浅孔加固范围为每巷80m。钻孔上下两排,矩形布置,上排孔开孔高度距离底板2m,钻孔间距2m,垂直于煤帮;下排孔开孔高度距离底板1m(可以根据皮带高度适当调整),钻孔间距2m,垂直于煤帮。钻孔孔深8m,孔径均42mm。钻孔布置平面图如图3 所示。

图3 浅孔布置平面示意图

(2)深孔布置

23091 巷考虑皮带、搭架对开孔高度影响,布置单排钻孔,开孔高度距离底板1.5m,钻孔间距5m,孔径Ф75mm,钻孔仰角为0°。23092 巷深孔分上下两排,上排孔开孔高度距离底板2m,钻孔间距10m,孔径Ф75mm;下排孔开孔高度距离底板1m,钻孔间距10m,孔径Ф75mm,钻孔仰角为2°。如图4 所示。

2.2 注浆管路及封孔

浅孔采用6 分无缝钢管进行注浆及封孔,每个钻孔放3 根,每根2m,封孔长度为2m,两头缠棉纱,中间采用水灰比0.6:1~0.8:1 的双液注浆材料封堵。深孔注浆管路采用“6 分无缝钢管+PVC 管”组合方式,钢管和PVC 管均加工成2m/根,插管长度尽可能长。封孔长度10m,封孔方式与浅孔一致。

图4 深孔布置平面示意图

2.3 注浆压力及水灰比

注浆压力对注浆效果影响较大,合理的注浆压力是保证注浆加固效果重要的因素。结合赵庄二号井陷落柱影响区煤岩体节理裂隙发育情况,以及煤岩体物理力学性质,确定浅孔注浆压力4~8MPa,深孔注浆最大注浆压力控制在12~20MPa。单液正常注浆水灰比0.6:1,双液正常水灰比为0.8:1。

3 效果分析

3.1 片帮、冒顶统计分析

对工作面过陷落柱期间煤壁片帮、冒顶情况进行统计分析,可知:正常区域工作面顺利回采,没有片帮冒顶现象;在异常未加固区域,出现较严重的片帮冒顶现象,工作面甚至3~4d 不能推进;通过异常注浆加固区边缘时,工作面没有片帮,顶板大部分良好,仅有个别架出现漏矸掉渣现象。说明注浆加固后工作面通过时,与正常区域区别很小,顶板良好,而通过未经注浆加固的异常区时,顶板破碎冒落严重。

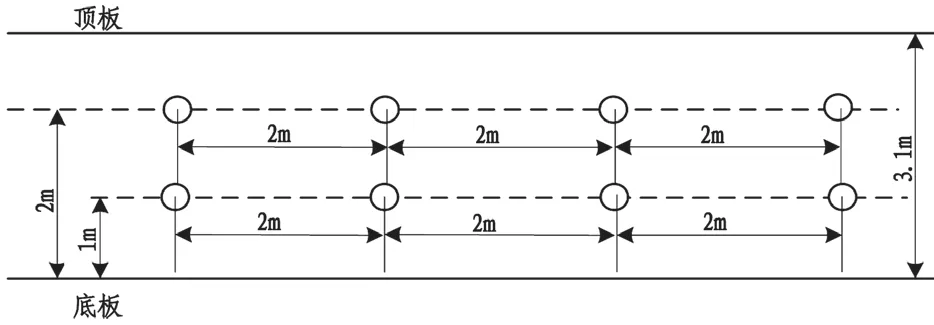

3.2 支架工作阻力

工作面通过正常区域时,支架阻力一般在2300~2580kN 之间。工作面通过注浆加固过的异常区域时,支架阻力一般在2400~2800kN 之间,比正常区域略有增大,原因是工作面部分区域有少量的顶板破碎、轻微压架现象。工作面通过未进行注浆加固的异常区时,支架阻力一般在2700~3500kN 之间,较正常区域明显增大,原因是发生较严重的片帮、冒顶,大量破碎矸石冒落压架,工作面甚至数天不能推进,支架阻力明显增大。从侧面说明,经过注浆加固的异常区,顶板良好程度与正常区域基本相当,可以顺利回采,而未经注浆加固的异常区,极容易发生冒顶压架。如图5 所示。

3.3 工作面推进速度

正常区域工作面推进速度约3.01~3.08m/d。由于4#异常区陷落柱提前揭露,该区域10m 范围未注浆,工作面片帮、冒顶较为严重,工作面推进速度降低为1.47m/d,约为正常区域的一半。工作面经过4#异常区陷落柱内部时,为注浆区域,中部存在大量坚硬矸核,需要爆破处理,十分费时,但煤壁顶板均良好,未出现片帮冒顶情况。工作面出4#异常区陷落柱边缘的10m 范围时,为注浆区域,不存在坚硬矸核,回采速度明显加快,平均速度2.5m/d。工作面通过4#异常区20m 后,揭露另一异常区,未注浆加固,回采速度降至0.97m/d。由表1 可以看出,经过注浆加固后的异常区,工作面煤壁顶板得到强化,片帮、冒顶问题大幅减少,推进速度较快,为正常条件下的83%,比未注浆区域提高70%以上,显著优于未注浆加固的异常区。

图5 工作面支架压力曲线图

表1 不同区域工作面推进速度表

4 结语

采用深浅孔相结合的注浆加固技术改造陷落柱影响区,可以有效控制深孔注浆过程中漏浆的问题,且浅孔注浆可对深孔封孔段进行加固,保证了注浆加固效果。通过工作面回采过程中的效果考察可知,对陷落柱影响区进行注浆加固后,可以有效控制工作面煤壁片帮及顶板冒顶,工作面过陷落柱期间的推进速度达到正常区域推进速度的80%以上,比未注浆加固区提高70%,保证了工作面安全高效开采。