旋转托盘式微波真空干燥机设计与试验

2020-07-07代建武杨升霖XIEYuceng温梦达

代建武 杨升霖 XIE Yuceng 王 杰 温梦达 任 领

(1.四川农业大学机电学院,雅安625014;2.华盛顿州立大学农业与自然资源学院,普尔曼WA 99163)

0 引言

干燥被广泛应用于农业物料的加工、运输及贮藏中,是保证物料品质的重要手段之一[1-3]。微波真空干燥是一种先进的干燥技术,相对于传统热风干燥方式,微波的穿透性使其干燥效率更高[4],并且具有温升速度快、能量利用率高、可选择性加热和控制简单等优点[5]。真空环境则可以使干燥在低温条件下进行,保护物料内的有效成分。近年来,微波真空干燥技术广泛应用于荔枝[6]、海星[7]、双孢蘑菇[8]、杏鲍菇[9]、南瓜片[10]、青豆[11]、苹果块[12]等多种物料的干燥加工。但微波真空干燥也存在物料装载量低、干燥均匀性欠佳等缺陷,需要进一步进行优化改进[13]。

目前,国内外学者对微波真空干燥装置进行了研究。文献[14]设计了一种对开门式微波真空干燥装置,解决了干燥设备装料局限的问题,但是干燥时物料静止不动,容易出现受热不均的现象。文献[15]设计了一种微波真空干燥装置,可使物料在干燥过程中受热较均匀,但其单向水平式输送的干燥方式严重影响了干燥效率。文献[16]设计了一种滚筒式连续微波真空干燥装置,解决了物料在干燥过程中受热不均及干燥效率低的问题,但易造成物料损伤,无法保证干燥质量。

针对传统微波干燥热点难以控制、干燥后品质劣变严重及受热不均等问题,本文设计一种旋转托盘式微波真空干燥机,以番木瓜为试验原料进行干燥机性能试验。

1 整机结构与工作原理

1.1 整机结构

旋转托盘式微波真空干燥机主要由干燥箱、控制系统、真空系统、传动系统、制冷循环系统和微波加热系统等组成,总体结构如图1 所示。

整个干燥箱外观呈长方体,在装置正面设置有箱门与控制面板,箱门中间设有可视化窗口,可实时观测干燥室内情况。微波发生装置位于干燥腔室顶部,以实现对物料进行微波加热。箱体底部的真空泵与冷凝器及水箱相连,以此形成制冷循环系统,保证真空泵运行时的真空度,并且节约了水资源。5个水平托盘均布置于干燥腔室内并绕主轴平动,通过采用平行四连杆机构并利用聚酰胺材料的自润滑特性保持料盘内物料始终处于水平状态。同时托架在旋转驱动装置的作用下带动水平托盘匀速旋转,提高了空间利用率与物料装载量,且使物料受热更加均匀。干燥室内的压力变化由控制系统控制真空微调阀的开闭来实现,真空系统在抽真空的同时也将物料蒸发出的水分抽离。

图1 旋转托盘式微波真空干燥机外观及内部结构示意图Fig.1 Appearance and internal structure diagrams of rotating tray microwave vacuum dryer

旋转托盘式微波真空干燥机整体长、宽、高分别为1 250、1 070、1 770 mm,其干燥室容积达到0.414 m3,装载物料的水平托盘尺寸为470 mm ×150 mm × 50 mm,而 微 波 功 率 在800、1 500、2 300 W 间可调,干燥温度控制在室温(20℃)至90℃之间,真空度控制在7.091 ~101.3 kPa,主轴转速为5 r/min。

1.2 工作原理

旋转托盘式微波真空干燥机工作时,平铺于多个水平托盘上的物料在旋转驱动装置作用下不断接近和远离干燥腔室顶部的微波发生装置,通过改变其空间位置以保证均匀受热。腔室内置红外温度传感器实时检测物料温度并调控微波发生装置的通断状态,同时水环式真空泵与制冷循环系统相结合对干燥腔室进行抽真空。如图2 所示,a、d 分别为常压保持时间终点、起点;b、c 分别为真空保持时间起点、终点;t1、t2分别为常压保持时间、真空保持时间。当真空度达到预设值时(bc 段),控制系统按设定的真空干燥时间进行倒计时,此时进入真空干燥阶段(bc 段);当真空干燥阶段结束后真空微调阀开启,外界大气由此进入干燥腔室内使其压力恢复为常压(cd 段),此时控制系统将按设定的常压干燥时间开始倒计时,干燥介质同时进入物料内部吸收水分(de 段)。当常压干燥完成后真空微调阀关闭,真空泵再次启动进入真空阶段,物料内部的湿空气被快速抽走。如此循环往复直到物料降到所需含水率为止,实现快速有效干燥。

图2 真空-常压压力脉动示意图Fig.2 Schematic of vacuum and atmospheric pressure circulation

2 关键部件设计

2.1 微波真空干燥室

因谐振腔具有多谐性,文中的旋转托盘式微波真空干燥室采用矩形谐振腔,通过确保尽可能多的振荡模式,使它们叠加后能够获得更加均匀的能量分布状态[17-18]。由于矩形谐振腔的尺寸设计对微波谐振模式数有很大影响,而模式数越大,谐振波形数量越多,微波场分布越均匀,进而物料受热越均匀。因此,对谐振腔进行合理的尺寸设计可以得到较为均匀的微波场。其理论上的设计步骤为:先确定波长和期望的振荡模式,根据公式计算出谐振腔的尺寸,然后由谐振腔大小去判定谐振腔中可能激励出的振荡模式,并修正。

如图3 所示,矩形谐振腔沿x 方向上长为a,沿y 方向上长为b,沿z 方向上长为c。

图3 矩形谐振腔Fig.3 Rectangular resonator

矩形谐振腔谐振波长和其对应的自由空间中的谐振频率计算公式为[19]

式中 λ——谐振波长,m

f ——谐振频率,Hz

m、n、d——沿a、b、c 边分布的半驻波数目

v——光速,m/s

确定原始谐振频率及腔体尺寸后,其腔内可能存在的谱频有一定的频率宽度±Δf,称为频谱范围。谐振模式数计算公式为[20]

式中 f0——中心工作频率,Hz

由式(3)可得多组符合计算要求的模式数目及对应的谐振频率,选择模式多、频率间隔与谐振模式分布较均匀且谐振频率在中心频率两边间隔大致相同的组合。

为了减少微波能耗,引入品质因数Q0。品质因数Q0是衡量谐振腔质量的重要指标,计算公式为[18]

其中

式中 V——干燥室体积,m3

δ——内壁集肤效应系数,m

μ——磁导率,H/m

σ——电导率,S/m

S——干燥室内表面积,m2

由式(4)可知,V/S 与品质因数Q0成正比,δ 与品质因素Q0成反比,δ 越小,Q0越大,故谐振腔应采用电导率较大的材料。而V/S 越大,Q0越大,但谐振腔体积过大会影响微波工作频率,因此Q0应适当选取。一般认为[20],对于中心频率为2 450 MHz的多谐振腔体,具有5 个以上、间隔大致为10 MHz的模式频谱密度,Q0不大于1 000。最终通过比较以及参考相关研究确定微波真空干燥室的尺寸为640 mm×770 mm ×840 mm,其品质因数可达913,符合总体设计要求。

2.2 旋转托架

传统平板式托架因单层料盘设计,其物料装载量有限且占比空间较大,同时由于微波辐射到物料不同位置的能量不同,导致受热不均匀,干燥效率较低。相关研究表明,转盘式干燥方式相对于水平静止不动的干燥方式加热均匀性更好[21]。故本结构采用旋转托盘式加热,使装载物料的托盘随托架匀速转动,通过改变物料的位置来弱化对微波能量分布的依赖性,从而改善受热的不均匀性,提高物料的干燥品质。旋转托盘架的具体结构如图4 所示。

图4 旋转托架结构示意图Fig.4 Schematic of rotating bracket structure

整个旋转托架的回转直径为510 mm,且由支撑侧板与水平托盘架组成,内置5 个水平托盘随主轴回转,其结构空间利用率高,结构材料选用聚酰胺,具有无毒、质轻、优良的机械强度、耐磨性及较好的耐腐蚀性,结合其自润滑特性及平行四连杆设计可满足干燥环境条件下托盘架始终保持水平状态。水平托盘架用于放置装载物料的托盘,其底部采用支撑条的镂空设计,便于装卸及进一步改善加热均匀性。

2.3 真空泵

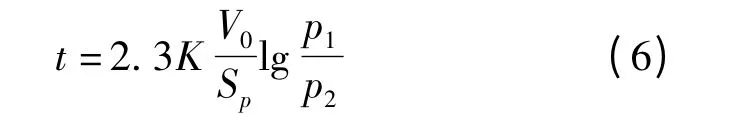

真空泵是使干燥室保持真空环境的重要部件。试验中所需压力为10.1 kPa,而水环真空泵所能获得的极限真空度为2 000 ~4 000 Pa,满足干燥条件。为了提高干燥效率,真空泵需要在较短时间内将干燥室内的压力抽到预设值,因此需要计算真空泵的抽气时间以作为重要选定参数[22],公式为

式中 t——抽气时间,s

K——修正系数

V0——真空设备容积,m3

Sp——真空泵实际抽速,m3/s

p1——初始真空度,kPa

p2——要求真空度,kPa

确定试验要求压力为10.1 kPa 时,修正系数为1.25。真空泵的实际抽速Sp与真空泵有效抽速S0以及真空泵与干燥室的连接管道流导有关,其关系式为[22]

其中

式中 U——连接管道流导,m3/s

p——管内平均压力,Pa

D——真空管路直径,m

η——黏度,Pa·s

L——管道的等效长度,m

当管内平均压力为1 000 Pa,管路直径为0.03 m,黏度为1.25 ×10-5Pa·s,管道等效长度为1.2 m,真空泵将干燥室内的压力由100 kPa 降低至11 kPa 的时间为20 s 时,由式(6)~(8)联立可得,真空泵的抽气速率为1.25 m3/min。因此选定真空泵为 2BV-2070 型水环真空泵。其功率为2.35 kW,转速为2 880 r/min,最大抽气量达到1.33 m3/min,极限压力3 kPa。

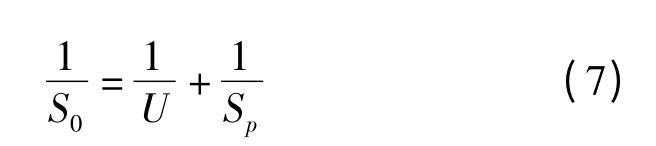

2.4 制冷循环系统

制冷循环系统简图如图5 所示。

图5 制冷循环系统Fig.5 Water circulation system

制冷循环系统主要由真空泵、冷凝器、水箱构成,其作用是降低真空泵工作温度以保证真空泵压力范围。在干燥过程中,真空泵将干燥室内物料所蒸发的水蒸气及时抽离,但此时工作温度较高,造成该环境下真空泵寿命大幅降低,真空度无法保障,故将其与冷凝器和水箱相连,不仅能确保真空泵的工作状态,还能将冷却水循环利用,节约资源。保证真空泵工作温度的核心部件是冷凝器,其采用铜制长管并将其进行U 形循环排列,加长流通路径使热量散失到四周的空气中,并且在管道上附加热传导性能优异的散热片,加大散热面积并引入对流风机,加快热量传递效率,保证水温始终低于设定值以满足干燥腔室内真空压力要求。

2.5 控制系统

控制系统用于干燥机工作状态的监测、旋转托架的驱动、微波功率与真空度的控制、真空微调阀的开合、内部数据的显示与参数设置。控制系统结构如图6 所示。

控制系统主要包含5 个模块:

(1)主控模块:系统以P89V51RD2FN 为核心,进行整个系统的信号采集、数据处理及测量结果显示控制等任务。

(2)A/D 转换模块:实现干燥机内温度、压力等模拟信号的采集,并与主控模块进行A/D 转换。

图6 控制系统硬件结构图Fig.6 Structure diagram of control system

(3)扩展模块:设置看门狗电路,实现断电数据保存、上电掉电复位及电源电压监控等功能,使单片机可以在无人状态下实现连续工作。

(4)输出控制模块:通过输出数字信号,实现干燥机内微波发射器、真空泵及真空微调阀等的通断。

(5)键盘与显示模块:用于接收数值及命令输入、显示数值及提示信息等,实现人机交互。

3 性能验证试验

3.1 试验原料及试验条件

本文选择番木瓜为试验原料对旋转托盘式微波真空干燥机进行性能验证试验,结合本机特点及前期预试验结果确定切片厚度为6 mm,干燥温度为55℃,微波功率设置为800 W,功率密度及真空度分别为0.3 W/g 和10.1 kPa。

番木瓜购自四川雅安农贸市场,选择新鲜、均匀、成熟度一致的个体作为试验对象。试验前将新鲜番木瓜进行清洗、削皮、去籽及切片处理,其初始含水率为91.7%(湿基)。将物料均匀分布于料盘中,按上述参数进行3 种不同干燥技术的对比试验,热风干燥条件下每隔60 min 取样一次,直至质量不再变化;微波干燥条件下每隔40 min 取样一次,直至质量不再变化;微波真空干燥条件下每隔30 min取样一次,直至质量不再变化。每组试验重复3 次,取其平均值。干燥后将物料取出,冷却后用塑料袋密封包装。

3.2 干燥参数计算

干燥速率和干基含水率的计算公式为[23-24]

式中 R——干燥速率,g/(g·min)

Δw——相邻两次测定的干基含水率的差值,g/g

Δt——相临两次测定的时间间隔,min

w——干基含水率,g/g

mt——物料t 时刻对应的质量,g

mg——物料绝干质量,g

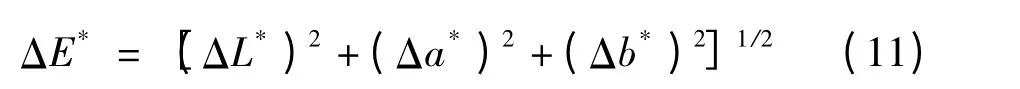

依据CIELAB 表色系统测量番木瓜色度L*、a*、b*值,同时对干燥前后总色泽差异值ΔE*(色差)进行评价[25],公式为

式中 L*——明亮度

a*——红绿值

b*——黄蓝值

番木瓜干燥过程中使用脱水量均匀度Ka表示干燥均匀性,Ka越接近100%,干燥均匀性越好,其计算公式为[26]

ΔX——所有料盘脱水量均方差,g

3.3 结果与分析

3.3.1 干燥速率

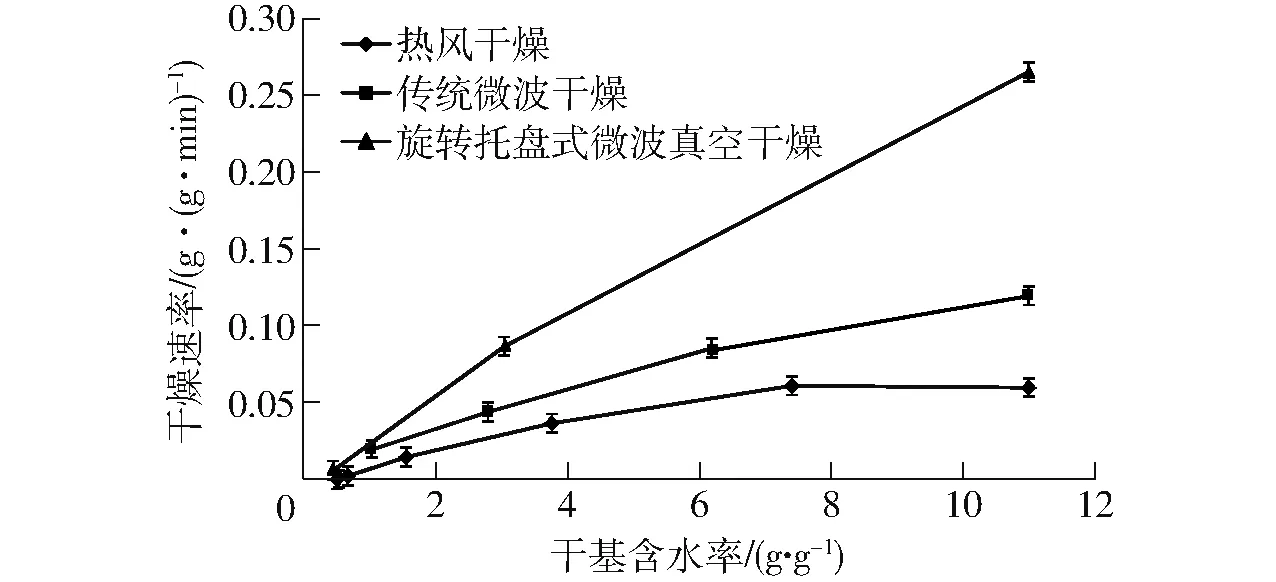

以干燥速率为指标对番木瓜在热风干燥、传统微波干燥与旋转托盘式微波真空干燥条件下进行对比,其干燥速率曲线如图7 所示。

图7 番木瓜在不同干燥方式下的干燥速率曲线Fig.7 Drying rate curves of papaya by different drying methods

由图7 可以看出,3 种不同干燥方式下的干燥过程大体都呈现为降速干燥趋势,这可能是由于番木瓜的干燥主要由内部水分扩散控制。其中,微波真空干燥的最大干燥速率可达0.26 g/(g·min),相比热风干燥和传统微波干燥分别提升了3.3倍和1.2 倍。整体来看,热风干燥的平均干燥速率为0.002 5 g/(g·min),传 统 微 波 干 燥 约0.067 g/(g·min),旋转托盘式微波真空干燥为0.12 g/(g·min),其干燥速率相比传统微波干燥提升了约79%,这可能是由于干燥过程中微波真空通过多次抽真空,将物料表面蒸发的水蒸气及时抽离,导致干燥室内压力降低,加大了物料表面与干燥环境的压力差,提高了水分蒸发的驱动力,从而提高了其干燥速率。

3.3.2 能耗

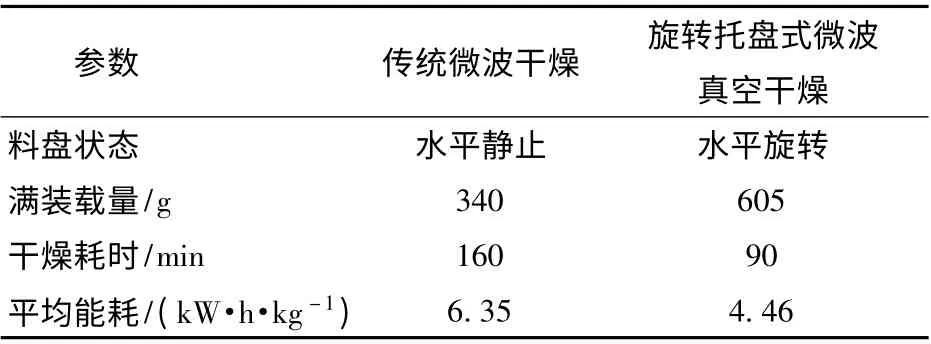

根据干燥试验参数,得到番木瓜在两种不同干燥方式下的干燥能耗对比如表1 所示。

表1 番木瓜在不同干燥方式下能耗对比Tab.1 Comparison of energy consumption of papaya by different drying methods

由表1 可知,旋转托盘式微波真空干燥方式的满装载量远高于传统微波干燥方式,相同微波加热条件下有效干燥的装载量为605g,比传统微波干燥提高了80%,而干燥时间却缩短了43.8%,平均能耗相对于后者减小了29.8%。因此,与传统微波干燥相比,旋转托盘式微波真空干燥机明显提高了干燥机的处理能力,缩短了干燥时间,单位能耗大幅度降低,提高了微波真空技术的应用范围。

3.3.3 番木瓜品质

色泽是果蔬干制品评价的重要指标之一,对商品价值有重要影响[27]。表2 反映了传统微波干燥、旋转托盘式微波真空干燥两种不同干燥技术对番木瓜色泽的影响。

表2 不同干燥技术对番木瓜色泽参数的影响Tab.2 Effects of different drying technologies on color parameters of papaya slices

由表2 可以看出,相较于传统微波干燥,旋转托盘式微波真空干燥所得木瓜片与未干燥前木瓜片色泽更为接近,说明旋转托盘式微波真空干燥后成品的色泽明显强于传统微波干燥方式,褐变程度更小,干后品质更优。且整个干燥过程中物料脱水量均匀度Ka均值达到97%(图8),干燥后的番木瓜片内外色泽均匀一致。这说明在干燥过程中,物料在干燥室内受热均匀,该结构能提升微波真空的干燥均匀性,完全满足实际工作中的要求。

图8 脱水量均匀度在干燥过程中的变化曲线Fig.8 Uniformity degree changes of all plates dehydration during drying process

4 结论

(1)针对微波真空干燥机物料受热不均、装载量小等问题,设计了一台旋转托盘式微波真空干燥机。工作时,可平铺于干燥腔室内5 个均布的料盘托架内,装载量大幅提升,同时,物料随旋转托架在驱动装置的作用下匀速转动,使物料受热更均匀。采用制冷循环系统,使真空泵始终处于最佳工作状态,精确维持干燥腔室内真空度。

(2)以番木瓜为试验原料,对所设计的干燥机进行了性能试验。结果表明:旋转托盘式微波真空干燥机性能较好,与传统微波干燥方式相比,满装载量提高了80%,干燥时间缩短了43.8%,单位能耗降低了29.8%,且脱水量均匀度达到97%,物料色泽内外一致,干燥均匀性好。