旋转耕作部件性能测试试验台设计与应用

2020-07-07李东东祝英豪夏俊芳

曾 荣 李东东 祝英豪 夏俊芳

(1.华中农业大学工学院,武汉430070;2.农业农村部长江中下游农业装备重点实验室,武汉430070)

0 引言

精准农业、保护性耕作对新型土壤耕作机具的研发提出了更高要求[1-4]。为适应新型土壤耕作机具的研发,对试验测试设备性能和测试功能的要求越来越高。以旋耕机旋耕刀辊、秸秆粉碎机粉碎刀辊为代表的旋转耕作部件,其性能受自身工作参数、结构参数及土壤特性参数的综合影响[5-13],在进行旋转耕作部件设计以及最优工作参数确定时,需进行多因素多水平的机具与土壤交互试验。

传统的旋转耕作部件特性试验通常在田间或室内土槽试验台上完成。田间试验能够直接反映耕作机械的实际性能及土壤的响应[14],主要通过拖拉机悬挂旋转耕作部件完成。该方式存在耕深不稳定、机具振动强烈、工作参数控制精度差的弊端。此外,田间试验时刀辊的互换性差、工作效能差,不利于开展多因素多水平试验。土槽试验平台可为旋耕部件的研发提供准确有效的试验数据,对于农机减阻降耗、结构优化等设计,以及土壤耕作部件松碎土机理探索具有重要的意义,是进行土壤耕作部件研发的有效装置[15-16]。传统的土槽试验台通常在室内搭建,占地面积大、制造和维护成本高、软件封装无法扩展,不具备可移动性[17-19]。此外,驱动方式和控制方式落后,试验台测试系统的测试手段、测试方法、测试功能、测试装置的性能等不能满足新型耕作机具试验测试任务及测试要求。

针对上述田间试验和室内土槽试验存在的问题,许多高校及科研院所开展了田间原位测试系统的研制,开发了基于现有室内土槽的土壤耕作试验装置。田间原位测试系统可以反映田间真实作业状态,同时也带来了土壤环境因素不可控的问题,对于研究新型耕作部件的特性及确定最优工作参数带来了困难[14,20-21]。基于土槽的试验装置保证了试验的可重复性,但同时存在测控方式落后、耕深调节不准确及刀辊更换不便等问题,对于旋转耕作部件的测试针对性不强,测试系统动态特性较差,测试功能不够完善[22-25]。

因此,根据旋转耕作部件性能试验的需求,本文设计一台专门用于旋转耕作部件性能测试的试验平台,以兼顾田间试验及室内土槽试验的优点。

1 试验台总体结构

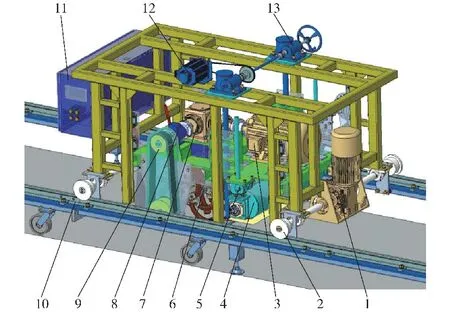

传统的土槽试验台占地面积大、设备维护成本高、控制策略复杂,对旋转耕作部件的性能测试针对性和专用性不强。本试验台设计要求控制系统控制策略简单可靠,结构尽可能紧凑合理、维护方便、占地面积小;要求试验台移动方便;可对旋耕刀辊扭矩、转速和功率以及试验台前进速度等多项参数进行测试。根据上述设计要求对试验台进行了总体设计,其结构示意图如图1 所示。该试验台主要由轨道系统、试验台车及搭载在试验台车上的旋耕部件、耕深调节部件、土壤镇压部件、控制柜等主体结构组成。轨道系统铺设在地面,可模拟土槽功能,同时可在特定田块铺设成多行,以实现田间测试;试验台车采用自驱动行走的方式沿轨道运行,且同时完成旋耕作业;旋耕作业、耕深调节均采用电力拖动方式,可实现无级调节,其中耕深调节采用伺服驱动的方式,参数调节更加稳定、精确,且可实现闭环控制。上述方式可避免田间试验由拖拉机驱动带来的土壤物性的改变,也可避免目前室内土槽常采用的三点悬挂加驱动轴的连接方式,旋耕刀辊互换性强,耕作深度调节准确。试验台可保证一定的作业幅宽从而适应不同刀辊的需求,同时也可保证有效的作业距离。

图1 试验台示意图Fig.1 Schematic of test bench

2 关键部件设计

2.1 轨道系统

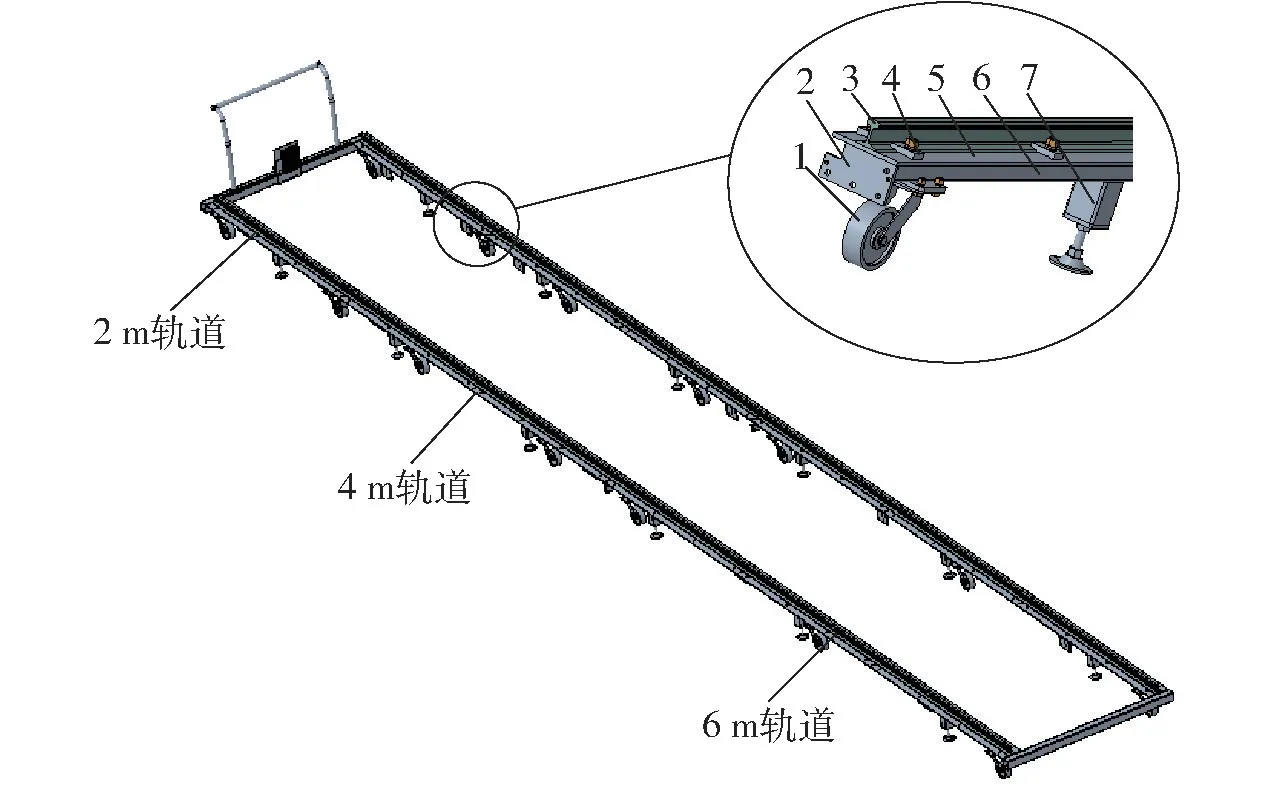

轨道系统为试验台车的行走提供支撑。为适应不同作业长度,且保证可移动性,轨道系统采用拼接式设计。目前的轨道系统采用三段拼接而成,长度分别为2、4、6 m,轨道跨度为1.2 m,如图2 所示。2 m 轨道可作为试验台车的移动装置,下方设置万向轮,当试验台车被移动至2 m 轨道上时,可人力推动2 m 轨道,将试验台车移动至其他位置。每段轨道可通过端面连接板进行连接,当需要增大作业距离时,可在6 m 轨道端部进行拼接。轨道系统可铺设于特定场地实现土槽测试功能,此时多段轨道固定拼接,通过每段轨道下方的地脚调节高度并保持轨道系统平衡。轨道系统也可铺设于特定田块,此时需在田块铺设多行轨道,田块尾部硬化处理,单行耕作结束后借助2 m 轨道将试验台车移动至下一行继续进行耕作,从而实现田间测试。轨道系统可铺设于旱地及水田,满足不同物性土壤条件下的测试需求。

2.2 试验台车

图2 轨道系统组成Fig.2 Structure of track system

试验台车由车体及搭载于车体上的旋耕部件、耕深调节及镇压部件等主要工作部件组成。试验台车由前进三相异步电动机驱动,通过车体两侧安装的行走轮与轨道系统上的钢轨配合,保证行走的稳定性。针对旋耕机正旋切土条件下产生的寄生牵引力,前进驱动电机选用刹车制动电机,同时通过加速度控制对制动过程进行调节,以保证台车启动与刹车平稳。为测量台车前进速度,在行走轮轴端安装编码器,通过编码器测量行走轮转速。台车行走主要依靠行走轮与轨道上的钢轨之间的滚动,由于钢材料的接触过程中滑动摩擦可以忽略不计,因而可由行走轮转速获得台车前进速度。由于旋耕作业时牵引阻力非常小,尤其正向旋耕时,其牵引阻力可以忽略不计,选用驱动功率为3 kW 的驱动电机实现台车行走。

试验台车车体与旋耕部件之间采用分体式设计,实现两者之间的相对运动,从而实现旋耕刀辊的耕作深度的调节。通过安装于车体上的导轨、旋耕部件上的滑块对旋耕部件的上下运动进行导向,通过伺服电机实现涡轮蜗杆升降机驱动旋耕部件的上下运动。运用数显式扭矩扳手转动涡轮测定升降机驱动旋耕部件升降所需的最大扭矩,选用功率为2.3 kW、额定扭矩为15 N·m 的伺服电机作为耕作深度调节的动力。旋耕动力由三相异步电机提供,经由转向器、侧边传动传递至刀辊;刀辊通过法兰与旋耕部件连接,实现不同结构的旋转耕作部件的快速更换。为实现旋转耕作过程的动态扭矩、功率测量,在侧边传动前端直连扭矩转速传感器。为实现多种刀辊的功耗适应性[26-28],使试验台满足多种土壤物性下的碎土、碎茬、秸秆还田等测试需求,选择驱动功率为11 kW 的驱动电机。

当试验台以土槽功能工作时,镇压部件可用于多次重复试验的土壤恢复。镇压部件与旋耕部件之间采用嵌套式设计,通过镇压涡轮蜗杆升降机对镇压高度进行调节。土壤恢复主要依靠内部带叉状轮毂的镇压滚筒与土壤之间的挤压实现。在进行重复试验时,首先调节合适的镇压深度,通过台车行走带动滚筒在直线运动时产生被动滚动,与土壤之间进行挤压,从而实现土壤镇压。

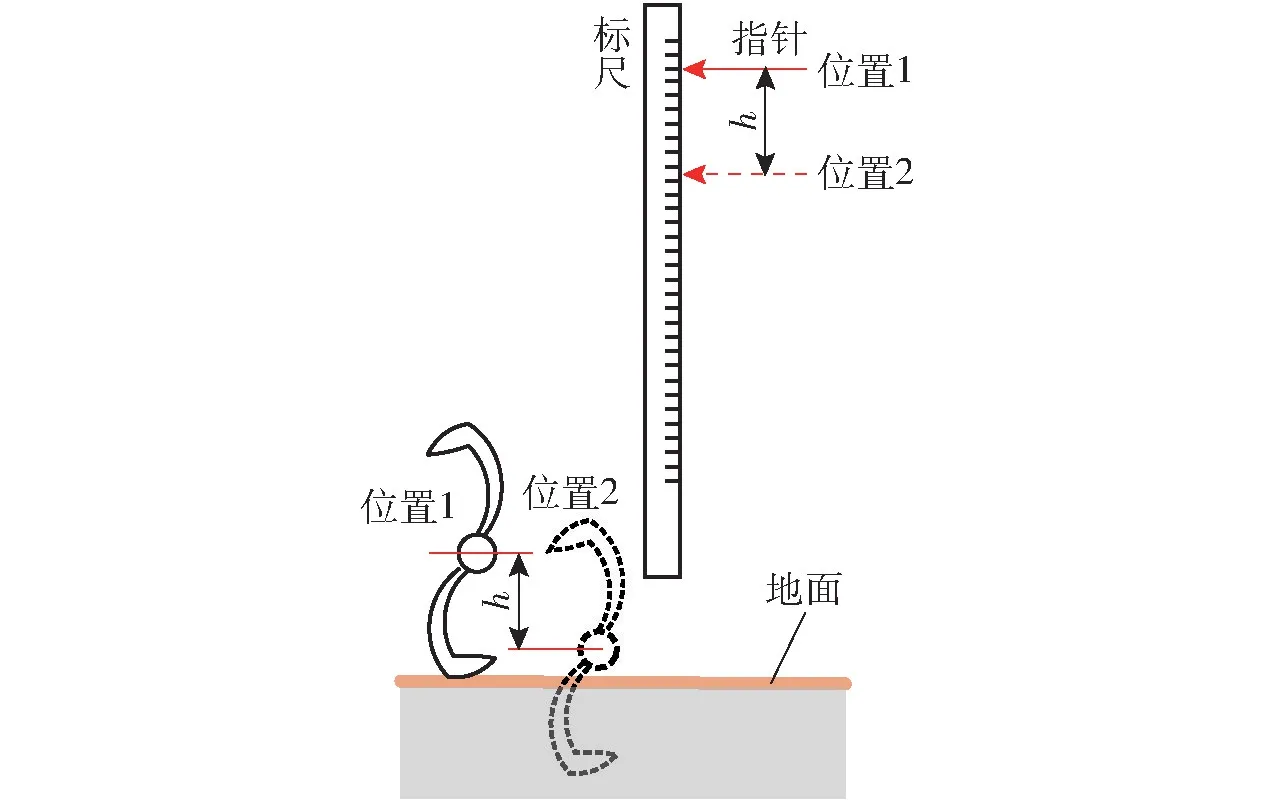

耕作深度是多因素多水平试验中的一项关键因素,由于地面在每次试验之后,其绝对高度均会发生一定的差异,因而设计了两种标记耕作深度的方式。第1 种为手动观察方式,借助于布置在车架上的标尺及布置于旋耕装置上的指针,观察刀辊距离地面的高度,其工作原理如图3 所示。当观察到旋耕刀与地面将要接触时,标记为位置1,记录此时标尺上的刻度,根据所要调节的耕深h 继续调节直至指针到达位置2,该方法操作简单,较为可靠。第2 种为自动方式,该方式借助于安装在刀轴固定端的距离传感探头,在每次试验准备期间,按下耕深自动调节按钮,伺服电机驱动升降机运动至耕深预定值(保证每次耕深调节前刀辊与地面之间的高度为预定值),暂停2 s,伺服电机再次启动运行驱动升降机向下运动至设定的所需耕深;该方式取决于传感器的精度,而传感器在使用过程中(尤其当前次试验耕深较大时)容易粘附土壤,造成检测不准确,影响耕深调节过程,因而在使用时需人为监测传感器状态。

图3 耕作深度标记原理图Fig.3 Schematic of tillage depth marking

通过设计,该试验台车的技术参数如表1 所示。

表1 试验台车技术参数Tab.1 Performance parameters of test trolley

3 测控系统设计

测控系统是实现试验台功能的关键组成部分,其中控制系统用于实现各项工作参数的调节,测试系统用于性能参数的数据采集与处理。对试验台的控制系统与测试系统分别进行阐述。

3.1 基于PLC 的控制系统设计

控制系统需完成台车驱动电机、旋耕驱动电机及耕深调节伺服电机的控制,实现不同前进速度、旋耕转速及耕作深度等作业参数的调节,以适应多因素多水平试验需求。

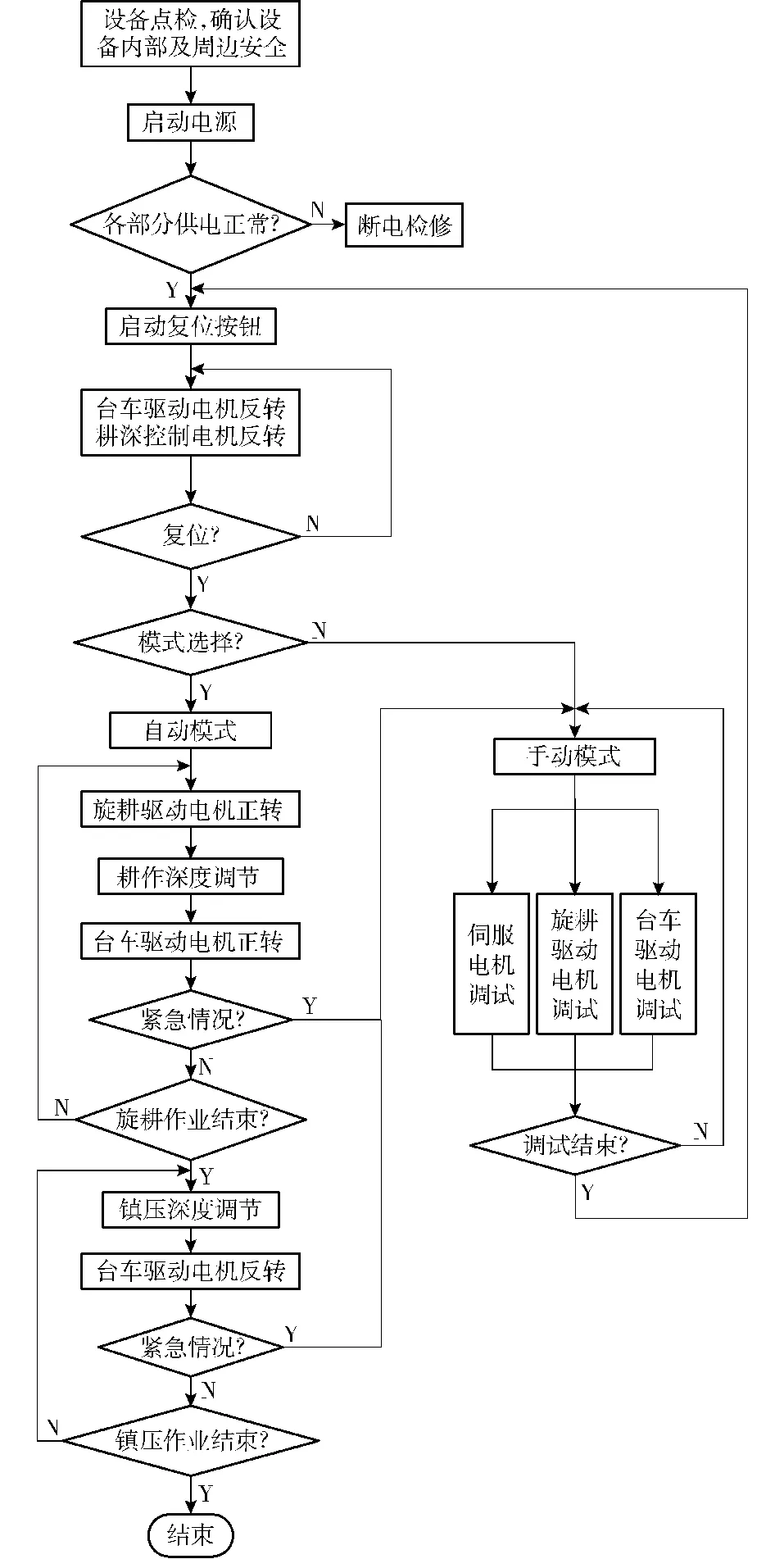

控制系统以PLC 作为控制单元,实现整机的各项控制。台车驱动电机与旋耕驱动电机均为三相异步电机,采用变频器对其进行控制;同时为了提高系统的可控性和集成度,变频器与PLC 之间实现Modbus 通讯。耕深调节电机为伺服电机,由PLC 的脉冲输出端口实现定位控制。控制系统的输入包括:启动、停止等数字量控制输入以及前进速度、旋耕转速、需求耕深、距离传感器等模拟量控制输入;距离传感器通过模数转换模块与控制器之间实现数据读取;前进速度、旋耕转速、需求耕深等参数通过文本控制器进行输入,可在每一次试验前(停机状态)进行文本输入。试验台车的运行状态及作业参数的调节需在试验过程中进行,因而控制试验台车的操纵装置须在无线下操作,以方便试验人员对试验台车的控制。基于LoRa 无线射频控制技术,设计了无线按钮盒,将常用操纵按钮集成于无线按钮盒,实现对控制系统的无线输入,控制按钮与无线按钮盒内的ZKD-(12I12SO)-LoRa 无线模块进行有线连接;无线传输另一侧PLC 控制器同样与另一无线模块进行连接,由两个无线模块实现数据传输。该无线控制系统能够实现全天候、远距离、低功耗控制。控制系统构成如图4 所示。

图4 控制系统构成Fig.4 Composition of control system

图5 逻辑控制流程图Fig.5 Flow chart of logical control

控制系统软件分为整机运行的逻辑程序、PLC与变频器之间的通信程序及PLC 与伺服驱动器之间的定位控制程序。整机运行的逻辑控制流程如图5所示,整机工作分为自动模式(工作模式)和手动模式,自动模式用于正常试验的控制,手动模式用于调试或出现故障后的各项检修。对控制系统进行联机调试,控制系统能实现旋耕刀辊在0 ~340 r/min 范围内的转速连续调节,此时变频器输出频率范围为0 ~47.62 Hz;控制系统能实现试验台车在0 ~1.17 m/s 范围内的前进速度连续调节,此时变频器输出的频率范围为0 ~42.65 Hz;控制系统能实现耕作深度在0 ~30 cm 范围内的稳定调节。

3.2 基于虚拟仪器的测试系统设计

虚拟仪器利用高精度的传感器、高性能的数据采集硬件、方便高效的采集软件完成测试工作[29-30]。基于虚拟仪器的测试系统无需实际的数据处理与分析硬件,借助于软件即可实现数据后处理、存储与显示。该试验台使用LabVIEW 软件平台,借助相应的采集硬件,构建测试系统。

3.2.1 系统构成

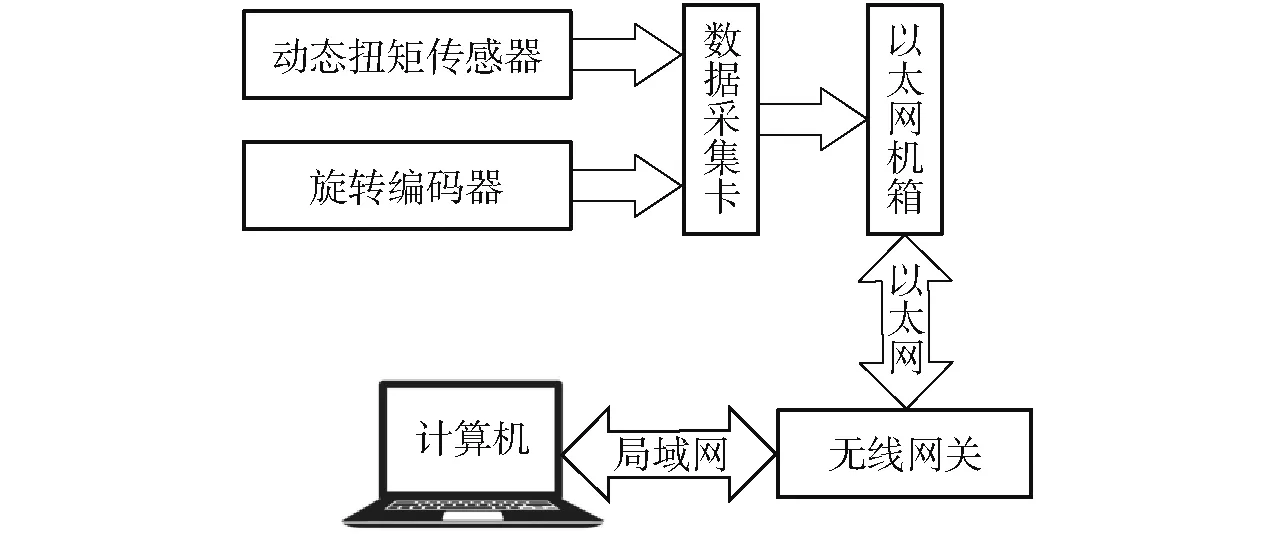

测试系统完成试验台车的作业参数测量和旋耕刀辊的性能参数测量。目前,主要实现旋耕刀辊的作业转速、扭矩、作业功耗及试验台车的前进速度等参数的实时测量。采用动态扭矩转速传感器对旋耕刀辊的作业扭矩与转速进行测量以获得功耗,采用编码器对台车行走轮转速进行测量以获得前进速度。各传感器的输出信号由数据采集卡进行采集,构建多通道同步数据采集系统;通过LabVIEW 图形化编程软件对采集到的数据进行分析、处理、实时显示与存储。由于传感器与数据采集卡之间必须有线连接,而传感器均安装于台车上并随台车行走,因而将数据采集卡布置于控制柜内。为方便测试工作,在计算机(LabVIEW 测试软件)与数据采集卡之间构成无线局域网,应用无线以太网技术实现测试数据与计算机之间的无线传输。测试系统性能参数如表2 所示,测试系统构成如图6 所示。

表2 测试系统性能参数Tab.2 Performance parameters of measurement system

图6 测试系统构成Fig.6 Structure of test system

3.2.2 测试原理

测试原理为测试系统程序设计的基础,基于LabVIEW 软件设计,测试系统可实现旋耕刀辊工作转速、扭矩、功耗及前进速度的实时采集、分析、显示与存储等多项功能。

通过测试扭矩、转速获取功率是常用方法之一[31]。旋耕刀辊作业功耗M(kW)、扭矩T(N·m)及转速n(r/min)之间关系为

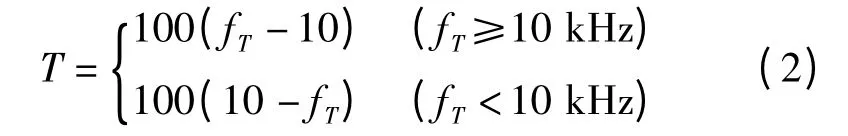

旋耕刀辊作业扭矩、转速由安装于侧边传动装置前端的动态扭矩转速传感器进行测量。传感器的扭矩信号以电压脉冲或频率信号为输出;经标定,扭矩与脉冲频率之间呈线性关系,即

式中 fT——扭矩脉冲信号频率,kHz

传感器的转速信号同样以电压脉冲或频率信号为输出,由表2 可知,转速传感器分辨率为60 pulse/r,即每转一圈输出60 个脉冲,由此可知转速测试值与转速脉冲信号频率之间的对应关系为

式中 fn——转速脉冲信号频率,Hz

台车前进速度由行走轮线速度确定,通过编码器测量行走轮转速并换算成线速度以获得前进速度。编码器以电压脉冲或频率作为输出信号,由于其分辨率为1 000 pulse/r,则台车行走速度与编码器脉冲信号频率之间的对应关系为

式中 v——台车行走速度,m/s

r——驱动轮半径,m

fv——编码器脉冲信号频率,Hz

4 旋耕刀辊功耗试验

使用设计的试验台开展旋耕刀辊功耗应用试验。根据GB/T 5668—2008《旋耕机》要求,旋耕试验指标包括秸秆掩埋率、秸秆粉碎率、碎土率和功耗等。由于本试验主要目的是对耕作性能试验台进行应用验证,因此主要以功耗作为试验的评价指标。

应用上述试验台,开展通用旋耕刀辊功耗试验及组合旋耕刀辊功耗试验。试验研究工作参数、结构参数对旋耕刀辊的功耗影响,可减少土壤不均匀性等因素对结果的影响,因而试验台以土槽工作方式布置于华中农业大学室外土槽田块。试验分别于2019 年3 月和2019 年5 月进行,试验台车及试验现场如图7 所示。试验土壤类型为壤土,经测定,0 ~12 cm 土壤干基含水率为14.0%,5 ~17 cm 土壤干基含水率为16.1%;15 cm 深处土壤坚实度为605.2 kPa,10 cm 深处土壤坚实度为1 240.67 kPa,20 cm 深处土壤坚实度为1 852.3 kPa。

图7 试验台车及试验现场Fig.7 Test trolley and test site

4.1 通用旋耕刀辊功耗试验

试验刀辊长度为690 mm,每个回转面布置2 把IT245 标准旋耕刀,共18 把旋耕刀,旋耕刀在刀轴上的排列展开如图8 所示。

图8 试验刀辊旋耕刀排列展开图Fig.8 Developed view of arrangement of blades on tested rotor

根据小麦播种、油菜和水稻直播深度要求,结合GB/T 5668—2008《旋耕机》与现有旋耕刀辊性能试验的研究成果[32-33],确定试验耕作深度为10 ~18 cm,前进速度为0.4 ~1 m/s,刀辊转速为220 ~300 r/min。

设计三元二次回归正交旋转组合试验,以刀辊作业功耗为试验指标,研究刀辊转速、耕作深度与前进速度三因素对刀辊作业功耗的影响。试验因素编码如表3 所示,试验设计与结果如表4 所示(X1、X2、X3为因素编码值),其中零水平试验设定为6 次,共进行20 组试验,每组试验分别进行3 次,取功耗平均值。试验过程中通过编制的测试软件对扭矩传感器和转速传感器的信号进行采集与分析,设定采样频率为60 000 Hz,分别记录每次试验的功耗。

表3 试验因素编码Tab.3 Coding of test factors

运用Design-Expert 软件对表4 中试验数据进行多元回归拟合,获得各因素对通用旋耕刀辊作业功耗P1影响的三元二次回归方程

回归方程的显著性检验如表5 所示。根据表5可知,上述回归模型的拟合度极显著(P <0.01),失拟不显著(P >0.05),表明在试验参数选取范围内,所建立的回归方程可用,回归模型可用。功耗回归方程的样本决定系数R2=0.959,表明回归方程与实际情况拟合良好,通过此方程能较好地对通用旋耕刀辊作业功耗进行预测。通过对式(5)回归系数的检验可知,影响通用旋耕刀辊功耗的因素主次顺序分别为:耕作深度、前进速度、刀辊转速、刀辊转速和前进速度的交互。

4.2 组合旋耕刀辊功耗试验

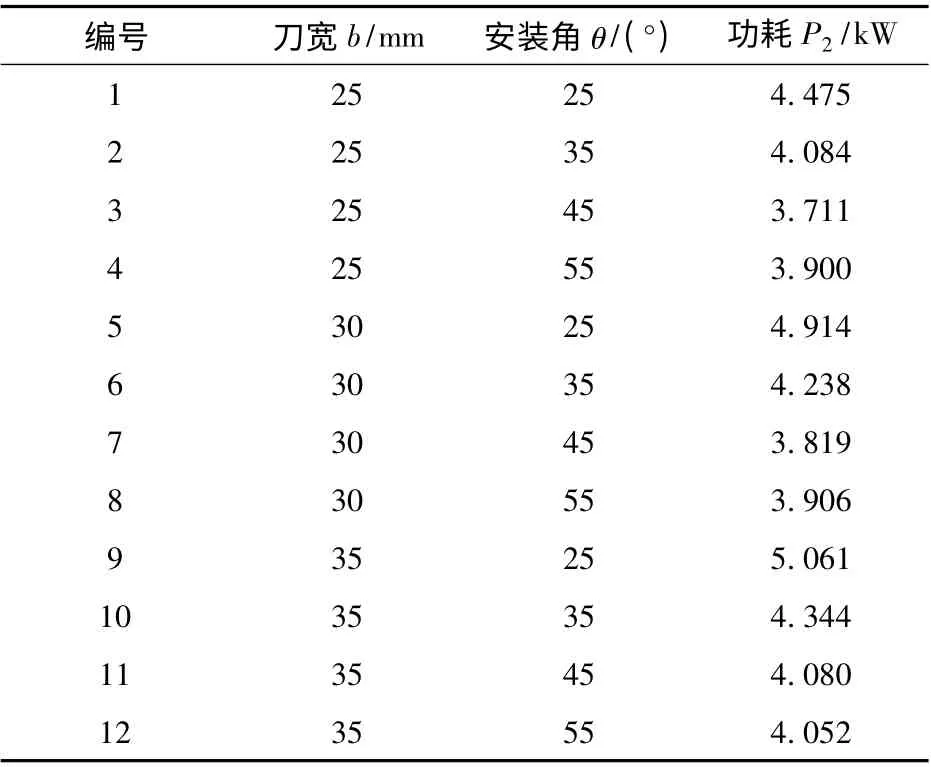

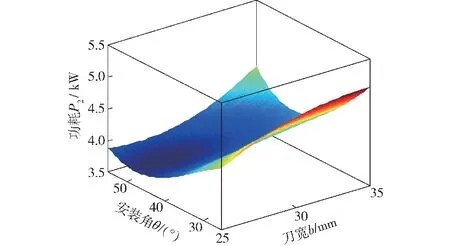

组合旋耕刀辊在通用旋耕刀辊基础上加入螺旋横刀与弯刀,以达到秸秆埋覆和防堵防缠的耕作效果[28]。本试验以组合旋耕刀辊为试验对象,其幅宽为370 mm,研究螺旋横刀宽度(以下简称刀宽)b 及安装螺旋角(以下简称安装角)θ 对组合旋耕刀辊作业功耗P2的影响;组合旋耕刀辊结构及试验用螺旋横刀如图9 所示。试验过程中,安装角选取4 个水平分别为55°、45°、35°、25°,刀宽选取3 个水平分别为25、30、35 mm,试验过程中工作参数选定为:前进速度为0.6 m/s、旋耕转速为240 r/min、耕作深度为15 cm。在上述两因素不同水平下开展试验。试验中分别记录每次试验的平均功耗,结果如表6 所示。

图9 组合旋耕刀辊及试验用螺旋横刀Fig.9 Combined rotary tillage roller and experimental helical blades

表6 试验设计与结果Tab.6 Experimental design and results

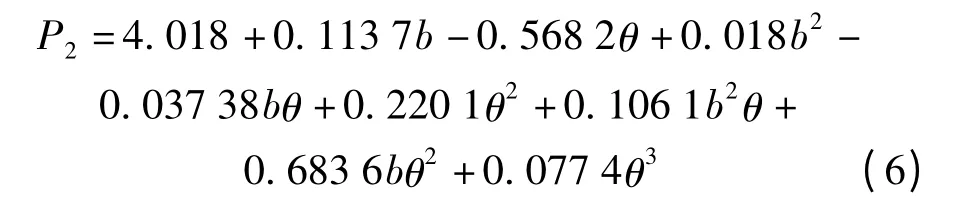

对上述结果进行多项式曲面拟合,调整多项式参数获得最佳拟合结果,得拟合方程

功耗与刀宽、安装角的拟合曲面如图10 所示。其拟合优度结果显示,此时误差的平方和与均方根分别为0.004 569 及0.047 59,均趋近于0;决定系数与调整决定系数分别为0.997 7 和0.988 3,均趋近于1,说明拟合效果较好,拟合方程能够描述功耗随刀宽与安装角之间的变化趋势。

图10 拟合曲面Fig.10 Fitting surface

上述试验结果表明螺旋横刀刀宽和安装角均对组合旋耕刀辊的作业功耗影响显著。当刀宽不变,组合旋耕刀辊功耗随着安装角的增加呈现先减小后增加的趋势;当安装角不变,组合旋耕刀辊功耗随着刀宽的增加而增大。上述结果受动态切土角及切土面积影响,可用于指导组合刀辊螺旋横刀的优化设计。

5 结论

(1)设计的旋转耕作部件性能测试试验台采用轮轨运转式,集旋耕作业、耕深调节、土壤恢复等功能于一体,其结构简单、占地面积小,具备可移动性。以PLC 为主控单元,采用无线输入的方式,以电力拖动及伺服控制实现试验台各项运动功能,可实现平稳无级调速,前进速度调节范围为0 ~1.17 m/s,旋耕工作转速调节范围为0 ~340 r/min,耕深调节方式稳定可靠,可实现最大30 cm 的深度调节。

(2)设计的基于虚拟仪器及无线数据传输技术的测试系统通道可扩展、动态特性好、操作简单,可实现旋耕转速、前进速度、旋耕扭矩以及作业功耗的数据采集、数据存储及数据实时分析等多项功能,满足田间动力参数测试需求。

(3)以前进速度、刀辊转速及耕作深度为因素,以作业功耗为指标,对通用旋耕刀辊开展了三元二次旋转正交组合试验,分析了影响通用旋耕刀辊功耗的显著性因素,并建立了功耗回归方程。三因素对功耗的影响显著性存在差异,显著性由大到小分别为耕作深度、前进速度、刀辊转速、刀辊转速和前进速度的交互。

(4)以螺旋横刀刀宽、安装角为因素,以作业功耗为指标,对组合旋耕刀辊开展了试验,对试验结果进行了曲面拟合,获得了功耗与两因素的二元三次曲面拟合方程。结果表明,螺旋横刀刀宽及安装角对功耗的影响显著,当刀宽不变时,刀辊功耗随着安装角的增加呈现先减小、后增加的趋势,当安装角不变时,刀辊功耗随着刀宽的增加而增大。