稻麦轮作区气动式小麦精准投种装置设计与试验

2020-07-07李洪文王庆杰卢彩云王景旭

王 超 李洪文 何 进 王庆杰 卢彩云 王景旭

(1.中国农业大学工学院,北京100083;2.温州大学机电工程学院,温州325035)

0 引言

稻麦轮作区集中分布于我国长江流域,是主要粮食生产基地[1]。该区域降雨充沛、土壤质地黏重,播种阶段土壤含水量大[2],小麦生长受水资源限制小[3],适宜采用浅播浅种的农艺方式[4-5],与北方相比差异较大。目前,稻麦区小麦播种以撒播或种带浅旋条播技术为主,存在播种用量高、群体密度大和个体发育差等问题,限制了小麦单产。小麦精量播种技术能够精确控制播种量和均匀性,使得单株作物获得足够的营养面积和空间[6-7],降低播种量和减少成本,并获得小麦稳产高产,如汤永禄等[8]研究表明,采用稻茬麦精量露播、稻草覆盖的种植方式,能够实现稻茬麦的高产栽培,且经济环境效益较好。

近年来,为实现机械化小麦精量播种,国内外在小麦精密排种技术方面取得了一些研究成果[9-10],然而小麦属密植作物,其播种密度远高于玉米、大豆等大籽粒作物,精密排种装置排出的均匀种子流种粒间距小,小麦种粒触土后易产生碰撞、弹跳和滚动等现象[11-12],无法实现等播深、等粒距的小麦精准点播,因此小麦精准投种问题亟待解决。现有精准投种方面的研究大多针对玉米等作物[13-15],而关于小麦精准投种技术的研究较少,仅少数学者进行了初步理论研究。刘俊孝等[16]基于气力吸附、定点打穴投种理论,设计了一种针孔管式小麦精准点播装置,并确定了其主要结构参数,但未进行小麦精准投种相关试验研究。刁培松等[17]提出一种气动播种理论方案,该方案通过单片机控制使种粒在气力作用下实现精准投播,但未开展实际装置结构及关键参数设计研究。目前,仍然缺少配套的机械化小麦精准投种技术与装备。

本文针对稻麦轮作区黏湿土壤条件下的小麦种植,设计一种气动式小麦精准投种装置,该装置通过气动加速将从精密排种器排出的小麦种粒高速精准投置于耕整后的清洁种床,以期实现小麦的精准稳着床点播,提升小麦的播种质量。

1 主要结构设计

1.1 结构与工作原理

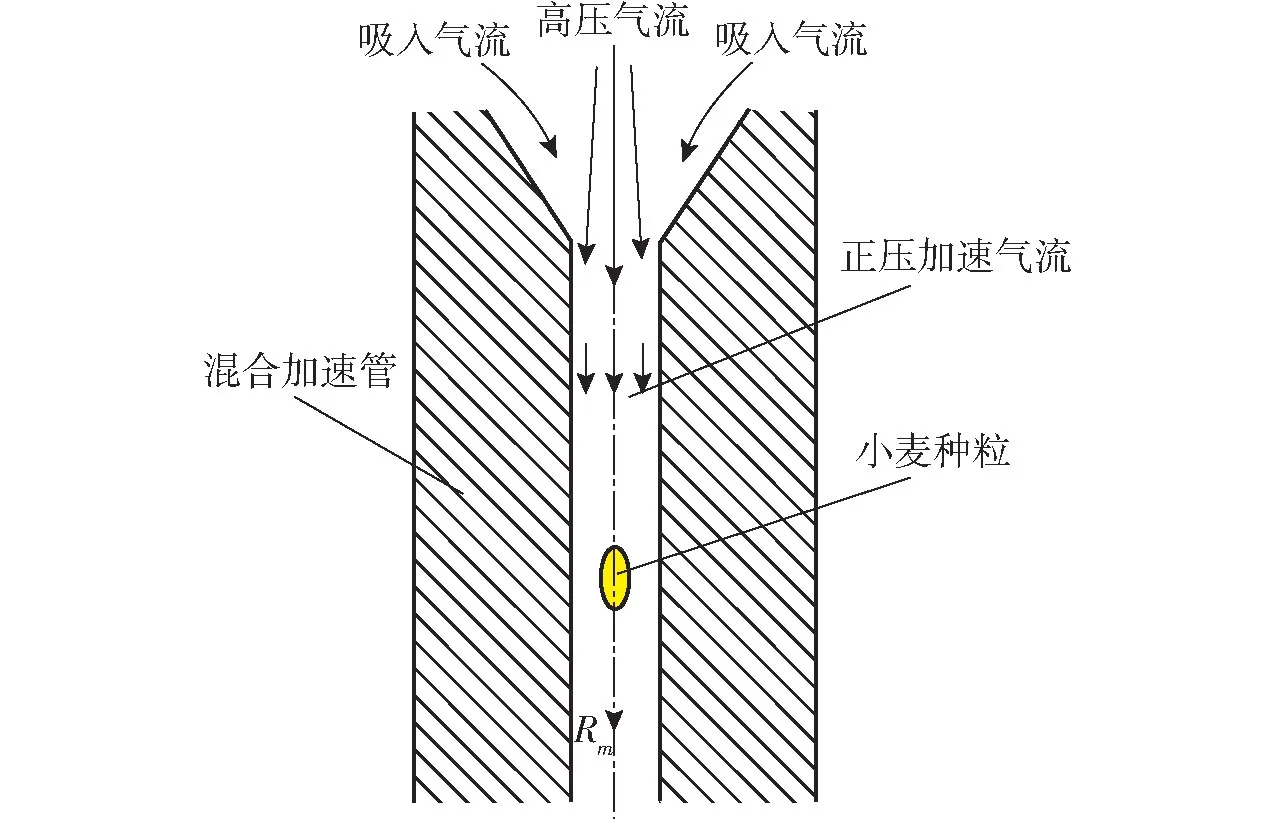

气动式小麦精准投种装置根据引射器引射原理[18]设计而得,利用高速气流的气动推力实现对小麦种粒的加速投置,其主要由喷嘴、引射器和混合加速管组成,如图1a 所示。作业时,外部高压气流作为工作流体从喷嘴的进气室流入后形成高速气流经出气室喷出,喷嘴喷出的高速气流在引射器内部腔体形成负压和在混合加速室内形成稳定的正压加速气流,小麦种粒在负压的卷吸作用下从进种口被快速吸入,并经接收室随高速气流进入混合加速室,小麦种粒在混合加速室内与正压加速气流均匀混合后持续加速,最终小麦种粒从混合加速管下端飞出,高速冲击进入土壤,完成小麦种粒精准定点投置。

图1 气动式小麦精准投种装置Fig.1 Structure of pneumatic wheat precision seed casting device

1.2 关键结构参数设计

小麦种粒的尺寸是气动式小麦精准投种装置结构参数设计的基础,以稻麦区普遍种植的郑麦9023为研究对象,测量得郑麦9023 的种粒长度小于8 mm。为保证小麦能够被顺利吸入,该设计中选取进种口直径为10 mm。小麦种粒在混合加速室内加速,为减少小麦种粒与混合加速室管壁的摩擦、碰撞,混合加速室直径D1应大于8 mm,但混合加速室直径增大会导致气体进一步膨胀[19],进而降低加速气流流速[20],不利于小麦种粒的加速,因此结合单粒种子流的投种工况,混合加速室直径应尽可能取较小值,该设计取混合加速室直径为10 mm;根据文献[21]可知,混合加速室的长度应当满足小麦种粒与加速流场充分混合并实现小麦种粒稳定加速,该设计中混合加速室长度H1取300 mm。此外,由于喷嘴入口与标准耐压气动软管相互连接,因此进气室直径选取与耐压气动软管的内径尺寸一致,为12 mm。

气动式小麦精准投种装置采用无扩压喷射结构[22],根据已有研究表明,截面比A、喉嘴距H 和接收室直径D 是影响小麦气动射播的关键结构参数[23],如图1b 所示。

1.2.1 截面比

截面比A 定义为混合加速室截面积与出气室截面积之比,即

式中 A1、AC——混合加速室截面积和出气室截面积,mm2

D1、DC——混合加速室直径和出气室直径,mm

为实现投种装置的引射功能,出气室直径应小于进气室直径和混合加速室直径,同时考虑到若出气室直径过小,高压气流经进气室进入出气室时的气动阻力及损失会急剧增大[20,22],因此取出气室直径DC为4 ~9 mm。此外,由于混合加速室直径D1=10 mm 已知,故在下文中以出气室直径DC作为试验的影响因子。

1.2.2 喉嘴距

喉嘴距H 为喷嘴的出气室出口与混合加速管的混合加速室入口之间的距离。目前,研究发现喉嘴距存在一个能够实现最佳引射效果的数值,此时出气室喷出的高速气流终截面与混合加速室入口截面相等[24]。但对该值的计算还没有公认准确的方法[22,25],因此本文借鉴通用喷射器结构参数选取喉嘴距H 为5、10、15、20、25、30 mm 进行数值分析研究。

1.2.3 接收室直径

为确保小麦种粒能够顺利进入接收室,避免小麦种粒在引射器腔体内产生拥堵,接收室直径D 应当满足

式中 l——小麦种粒长度,mm

δ——喷嘴壁厚,mm

该设计中喷嘴壁厚δ 为1.5 mm,结合前文分析将小麦种粒长度l =8 mm 和出气室直径DC最大值9 mm代入式(2),求解可得接收室直径D≥28 mm。此外,接收室直径增大会降低气体流线流畅性和增加气流动能损耗,进而不利于降低小麦种粒的吸入与混合,因此接收室直径应取较小值,因此该次设计选取接收室直径D 为28、30、32、34、36、38 mm 进行数值分析研究。

1.3 小麦种粒气动加速特性分析

在气动式小麦精准投种装置内,小麦种粒受正压加速气流作用不断加速,根据前期研究小麦种粒受自身重力加速影响很小,故本次分析忽略重力影响,则小麦种粒的气动加速特征分析如图2所示。

小麦种粒在正压加速气流的气动推力作用下做加速运动,经过时间t 后位移为lm,其加速方程为

式中 Rm——气动推力,N

图2 小麦种粒气动加速特征分析Fig.2 Analysis of pneumatic acceleration characteristics of wheat seeds

dm——小麦种粒当量直径,取4.5 ×10-3m

ρm——小麦种粒密度,取1 450 kg/m3

vm——小麦种粒速度,m/s

气动推力计算式为

式中 C——小麦种粒阻力系数,由粒径法[26]可得,小麦种粒阻力系数分区为Newton 区,阻力系数为常数,取0.44

ρg——空气密度,按20℃大气压,取1.2 kg/m3

vg——正压加速气流速度,m/s

由式(3)、(4)求解可得,小麦种粒在正压加速气流中的气动加速特征运动微分方程为

由式(5)可知,小麦种粒加速度与正压加速气流速度呈正相关关系,即正压加速气流速度越大,越有利于小麦种粒的气动加速。由前述分析可知,出气室直径DC、喉嘴距H 和接收室直径D 是影响气动式小麦精准投种装置内部流场的关键结构参数,通过关键结构参数的合理匹配,可在混合加速室内获得均匀稳定的正压加速流场和较高正压加速气流流速,进而利于小麦种粒的加速投种。

2 数值模型构建

计算流体力学(CFD)广泛应用于农业工程领域,能够精确分析流场特性[27-28]。气动式小麦精准投种装置的内部气体流动复杂,难以通过实际试验进行特性描述,因此本文采用Fluent 18.4 软件对气动式小麦精准投种装置的内部气体流场进行模拟分析,以获得均匀稳定的气体加速流场,完成小麦种粒的负压吸入、正压加速,进而实现小麦精准稳着床点播。

2.1 计算域及网格化

采用SolidWorks 2016 软件构建不同尺寸的气动式小麦精准投种装置模型,并导入Spaceclaim 2018 软件建立计算流体域模型,如图3a 所示。随后在Fluent 18.4 软件中对计算流体域进行六面体网格划分,并在近壁面生成边界层网格,划分所得网格总数为12 000 ~14 000。为提高计算精度,对喷嘴进行网格局部加密,同时检查并调整网格质量,使网格最小正交质量大于0.6、最大纵横比小于100,网格划分结果如图3b 所示。

图3 计算流体域及网格划分结果Fig.3 Computational fluid domain and meshing results

2.2 边界条件与模拟参数

对于不同尺寸的气动式小麦精准投种装置模型,结合前期研究,在计算流体域中设置进气室处为压力入口(入口表压为500 000 Pa)边界条件,设置进种口和混合加速室出口均为压力出口(出口表压均为0 Pa)边界条件。模拟整体采用有限体积法离散方程,采用压力基求解器SIMPLE,采用二阶逆风离散化求解动量、湍流动能、湍流动能耗散,以残差10-4为收敛依据并对进气室气体流速进行监测。湍流模型选用RNG k-ε 控制方程[29-30],近壁面选用标准壁面方程。

3 数值模拟与分析

3.1 单因素试验

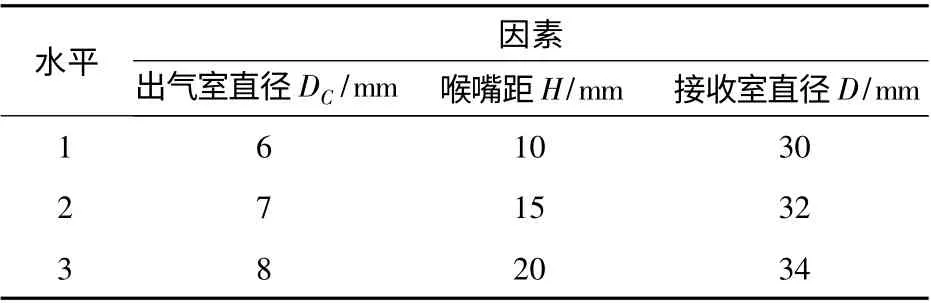

以出气室直径DC、喉嘴距H 和接收室直径D为影响因子,以混合加速室稳态区的稳态气体流速、进种口的入口负压为指标,开展单因素试验研究。单因素试验因素及水平如表1 所示。

3.1.1 出气室直径

设置喉嘴距H 为15 mm、接收室直径D 为32 mm,开展出气室直径DC的单因素试验,所得不同截面比下气动式小麦精准投种装置对称截面上的速度场如图4 所示。

表1 单因素试验因素水平Tab.1 Factors and levels of single-factor test

由图4a 可得,高压气流经喷嘴的出气室实现超声速(约924 m/s)流动,超声速气流从喷嘴喷出后在混合加速室内形成激波,经过不断的压缩膨胀过程[31],激波逐渐消失并在混合加速室内形成具有均匀稳定正压加速气流流场的稳态区。不同出气室直径下的激波区范围不同,由于降低激波区范围有利于降低流场的湍流程度[16],使得小麦种粒在混合加速室内的加速过程更加平稳,出气室直径为4、7、8 mm时稳态区范围较大,可获得较好正压加速气流流场。由图4b 可得,当出气室直径DC≤7 mm 时,进种口下部未产生局部涡流区,气体的吸入流线通顺,利于小麦种粒的稳定吸入;当出气室直径DC为8、9 mm 时,超声速气流撞击接收室壁面而在进种口下部产生局部涡流区,由于涡流不仅会显著降低入口负压[32],进而不利于小麦种粒的均匀吸入,且会增加小麦种粒吸入后的碰撞几率,因此出气室直径DC≤7 mm 时较好。

通过Fluent 数值提取功能,得到出气室直径对试验指标的影响如图5 所示。由图5 可得,随着出气室直径的不断增大,稳态气体流速呈不断上升趋势,其取值区间为336 ~724 m/s。入口负压随出气室直径的增大而呈现波动变化趋势,当出气室直径为4 ~5 mm 时,入口负压随出气室直径的增加而略有增加;当出气室直径为5 ~9 mm 时,入口负压随出气室直径的增大而不断降低。入口负压在出气室直径DC=5 mm 时取得最大值18.864 kPa;入口负压在出气室直径DC≥7 mm 时,由于涡流的产生而导致入口负压急剧降低,且当出气室直径DC=9 mm时涡流作用下的部分气流从进种口处溢出(图4b),使得入口负压达到最小值1.560 kPa。

综合考虑,在避免涡流且保证较大入口负压的同时,稳态气体流速越大越有利于小麦种粒在混合加速室内的加速,因此出气室直径DC=7 mm 较合适,此时进种口下部无局部涡流、激波区较小,入口负压为10.081 kPa,稳态气体流速为611 m/s。

图4 出气室直径单因素试验速度场Fig.4 Velocity fields of single factor test for diameter of outlet chamber

图5 出气室直径对试验指标的影响Fig.5 Effect of diameter of outlet chamber on test indexes

3.1.2 喉嘴距

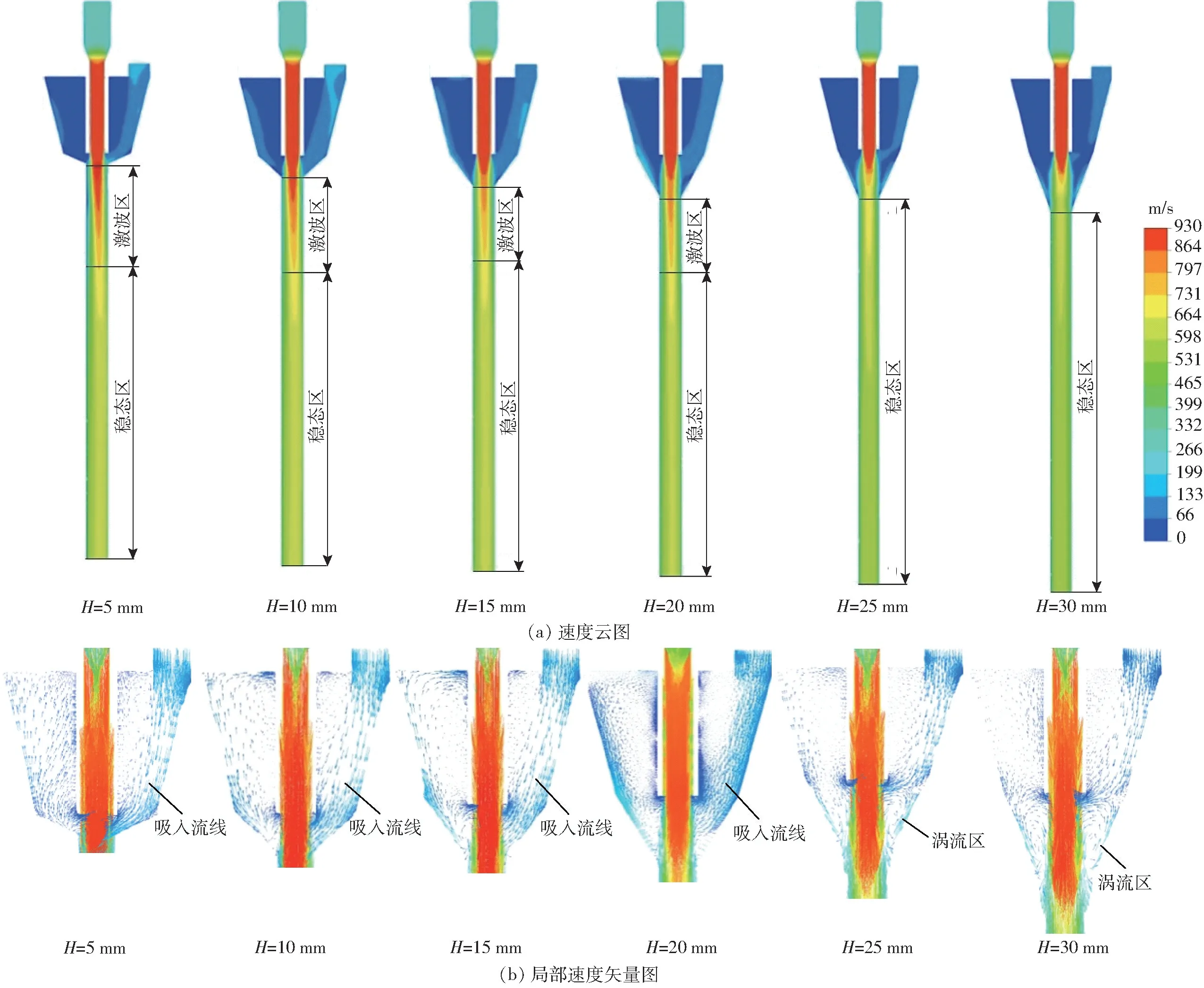

设置出气室直径DC为7 mm、接收室直径D 为32 mm,开展喉嘴距H 的单因素模拟试验,所得试验结果如图6 所示。

由图6a 可得,随着喉嘴距的增加,超声速气流从喷嘴喷出后在接收室内的膨胀程度得到提高,有利于减小混合加速室内的激波强度和增加稳态区范围。当喉嘴距H≥25 mm 时,混合加速室内无明显激波区且正压加速气流流场稳定;喉嘴距H 为15、20 mm 时的稳态区范围大于喉嘴距H 为5、10 mm,更有利于小麦种粒在混合加速室内的加速。由图6b 可得,当喉嘴距H≤20 mm 时,进种口下部未产生局部涡流区,吸入流线通顺,利于小麦种粒的稳定吸入;当喉嘴距H 为25 mm 和30 mm,超声速气流撞击接收室壁面而产生局部涡流区,不利于小麦种粒的均匀吸入。因此,喉嘴距H 取15 mm 或20 mm较好。

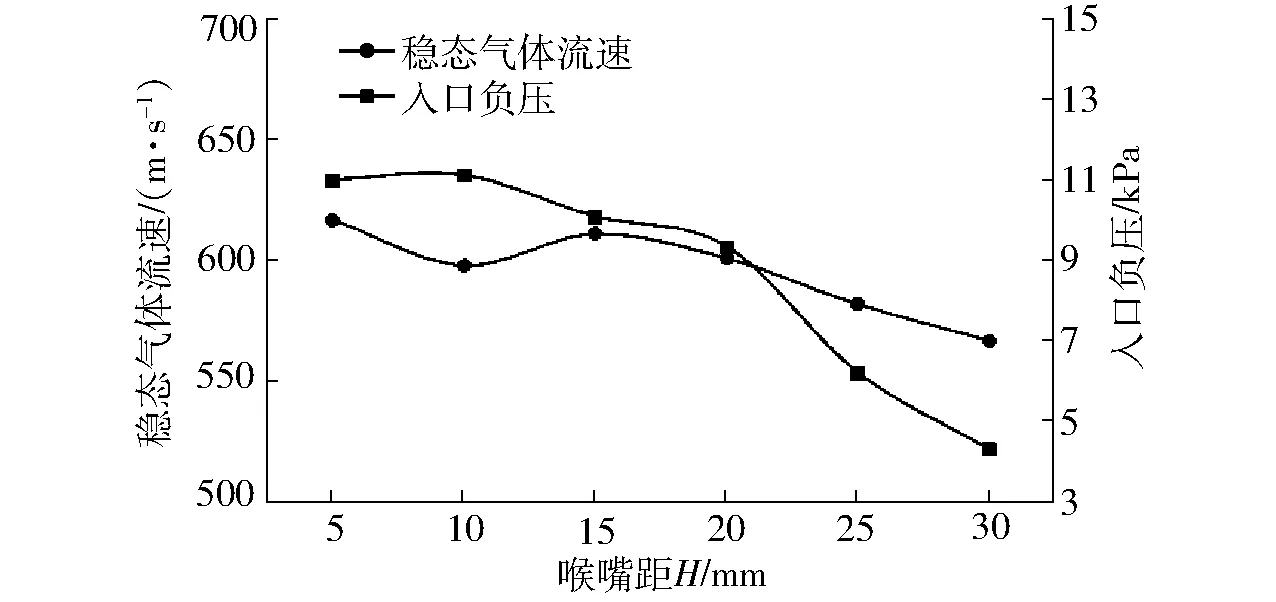

喉嘴距对试验指标的影响如图7 所示。由图7可得,随着喉嘴距的逐渐增加,入口负压呈现不断降低趋势,其变化区间为4.317 ~11.1 kPa,同时由于涡流的产生,当喉嘴距H >20 mm 时导致入口负压大幅降低。稳态气体流速随喉嘴距的增加呈现波动变化趋势,当喉嘴距为5 ~15 mm 时,受接收室和混合加速室内产生的局部气体节流效应影响,稳态气体流速呈现先下降后上升趋势,并在H =10 mm 处取得稳态气体流速极小值598 m/s;当喉嘴距为15 ~30 mm 时,稳态气体流速随喉嘴距的增加而降低。

综上所述,喉嘴距H=15 mm 较合适,此时进种口下部无局部涡流、激波区较小,且入口负压(10.081 kPa)和稳态气体流速(611 m/s)的数值均较大。

图6 喉嘴距单因素试验速度场Fig.6 Velocity fields of single factor test for nozzle position

图7 喉嘴距对试验指标的影响Fig.7 Effect of nozzle position on test indexes

3.1.3 接收室直径

设置出气室直径DC为7 mm、喉嘴距H 为15 mm,开展接收室直径D 的单因素模拟试验,所得试验结果如图8 所示。

由图8 可得,不同接收室直径下的激波区范围差异不大,以接收室直径D 为32、34、38 mm 时的激波区范围最小。在接收室直径28 ~38 mm 范围内均无涡流出现,且当接收室直径为28、30、32 mm时,气体进入接收室时的吸入流线更加流畅。

接收室直径对试验指标的影响如图9 所示。由图9 可得,随着接收室直径的不断增加,稳态气体流速和入口负压均呈现先增大后降低的趋势,其变化范围分别为592 ~611 m/s、8.471 ~10.081 kPa。当接收室直径D=32 mm 时,稳态气体流速和入口负压均取得最大值。

综上所述,接收室直径D =32 mm 较合适,此时进种口下部无局部涡流、激波区最小,稳态气体流速(611 m/s)和入口负压(10.081 kPa)均取得最大值。

3.2 正交试验

根据单因素试验分析结果,采用三因素三水平正交试验方案,正交试验因素及水平如表2 所示。

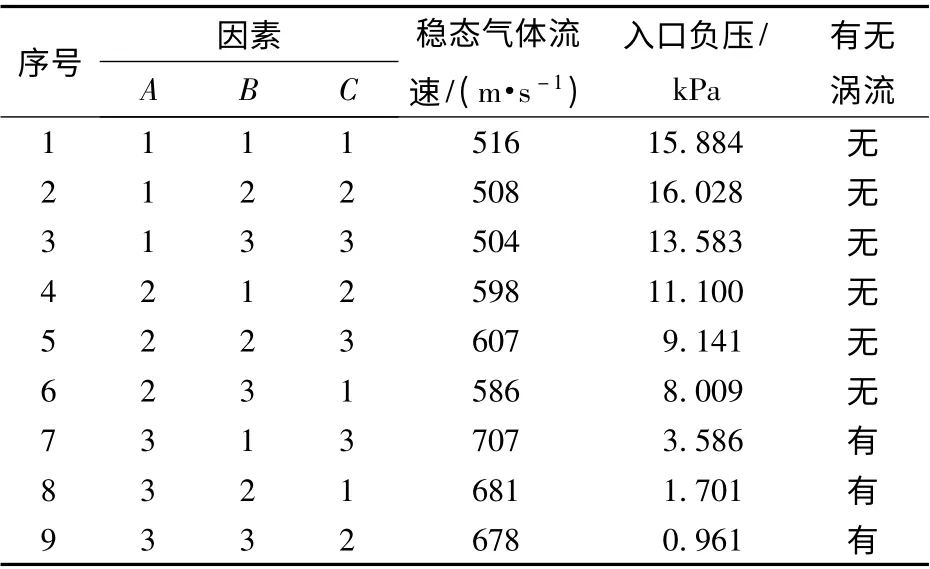

正交试验方案及结果如表3 所示,A、B、C 为因素水平值。

为确定稳态气体流速、入口负压对试验指标的影响,对该两项试验指标进行极差分析和方差分析,分析结果如表4 和表5 所示。

图8 接收室直径单因素试验速度场Fig.8 Velocity fields of single factor test for diameter of recipient chamber

图9 接收室直径对试验指标的影响Fig.9 Effect of diameter of recipient chamber on test indexes

表2 正交试验水平Tab.2 Factors and levels of orthogonal experiment

由方差分析的结果可得,该试验中两模型显著性水平分别为0.004、0.005,说明该方差分析模型显著性水平较高[33],结果可靠。出气室直径DC对于稳态气体流速和入口负压均具有显著的影响;喉嘴距H 对于入口负压具有显著的影响,而对稳态气体流速影响不显著;接收室直径D 对于两个指标均无显著的影响。

表3 正交试验方案与结果Tab.3 Orthogonal experiment design and results

表4 极差分析结果Tab.4 Results of range analysis

表5 方差分析结果Tab.5 Variance analysis result

稳态气体流速的较优组合为A3B1C3,入口负压的较优组合为A1B1C2。由于组合为A3B1C3时进种口下部出现局部涡流(表3),不利于小麦的气动射播,因此,气动式小麦精准投种装置的较优组合为A1B1C2,即出气室直径DC为6 mm、喉嘴距H 为10 mm 和接收室直径D 为32 mm,经Fluent 分析可得稳态气体流速为524 m/s,入口负压为15.966 kPa,且进种口下部无局部涡流、激波区较小。结合前述小麦种粒气动加速特征分析,将数值分析的较优组合结果代入式(5)并积分求解可得小麦种粒速度vm约为46.2 m/s。

4 小麦气动投种台架试验

4.1 试验设备与材料

为研究较优组合下气动式小麦精准投种装置的投种性能,在中国农业大学工学院保护性耕作研究中心的多功能排种试验台上开展小麦气动投种试验。试验装置如图10 所示,设置传送带的作业速度为1.2 m/s,投种高度为0.1 m,进气室压力为0.5 MPa。试验中,利用空气压缩机为气动投种试验提供持续稳定高压气流,利用5F01C-16G 型高速摄像机对小麦气动投种过程进行高速拍摄,并设置高速摄像机的拍摄模式为按帧采集、并行曝光,采集长度为8 000 帧,采集周期为200 μs,曝光时间为100 μs。

试验材料为湖北省大面积种植的郑麦9023,试验土壤样品取自湖北省农业科学院作物研究所试验田,该试验田常年稻麦轮作,将土壤样品去除秸秆残茬、表层土壤硬壳后铺放于传送带以形成清洁种床,土壤类型为壤质粘土,土壤pH 值为6.1,土壤含水率为35%,土壤紧实度约为93.4 kPa。

4.2 试验方法

小麦气动投种试验共重复进行50 组,每组进行3 次单粒小麦的投种试验。试验结束后,从每次投种试验拍摄得到的所有图像中提取投种过程的图像。选取试验指标为投种速度、投种深度和种子破损率。

图10 试验台Fig.10 Test-bed

4.2.1 投种速度

单次小麦气动投种时间极短,故视小麦气动投种过程为匀速投种过程。投种速度计算公式为

其中

式中 HS——投种高度,m

TSij——第i 组第j 次投种的投种时间,s

NSij——第i 组第j 次投种过程的图像数

FPS——实际拍摄帧频率,f/s

4.2.2 投种深度

投种试验结束后,测量每次投种后小麦入土深度(即投种深度)并求解,则投种深度计算公式为

式中 HBij——第i 组第j 次投种深度,mm

4.2.3 种子破损率

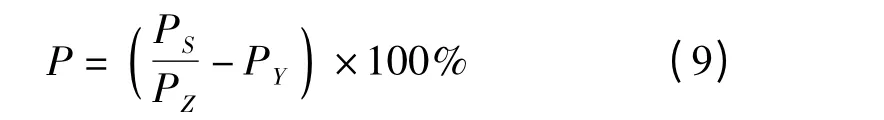

参照GB/T 9478—2005《谷物条播机试验方法》和GB/T 6973—2005《单粒(精密)播种机试验方法》射播试验结束后,挑选和计算试验中破碎损伤的种粒并计算小麦种子破损率。小麦种子破损率计算公式为

式中 PS——试验中破损的小麦种子总数

PZ——试验用小麦种子总数

PY——小麦种子的原始破碎率,%

4.3 试验结果与分析

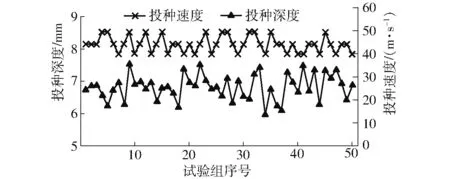

小麦气动投种过程如图11 所示。小麦自混合加速管最下端飞出,经过2 286 μs 后高速冲击进入土壤且小麦种粒入土时未产生弹跳、滑移现象,着床稳定,可实现小麦的高速精准定点投种。同时,试验中小麦种粒均未出现破损状况。小麦气动投种结果如图12 所示。

图11 小麦精准气动投种过程Fig.11 Procedure of pneumatic wheat precision seed casting

图12 小麦精准气动投种试验结果Fig.12 Result of pneumatic wheat precision seed casting

试验结果表明,小麦种粒的投种速度为38 ~50 m/s,投种深度为6 ~7.6 mm,且投种速度、投种深度变异系数分别为8.3%、5.8%,气动式小麦精准投种装置的投种性能稳定。即通过气动投种方式,小麦种粒能够以平均43.8 m/s 的投种速度(比较优组合下小麦种粒速度46.2 m/s 低约5.1%),稳定投置于清洁种床且平均投种深度为6.78 mm。因此,数值分析较优参数组合设置较为合理,能够实现小麦种粒的精准投置。

此外,由于稻麦轮作区黏湿多雨的作业环境,农艺要求稻茬麦浅层播种[4-5,8]以避免小麦播后烂种现象发生,实际生产中多采用小麦表层撒播或条带浅旋条播后水稻秸秆覆盖的种植方式。因此,采用气动投种方式在稻麦轮作田进行播种作业,小麦种粒被投置于种床表层并形成单粒小麦种穴,播种深度较浅,在投种后配合前茬水稻秸秆覆盖于种床(图13),能够满足稻茬麦小麦播种要求。

图13 小麦精准气动投种作业效果示意图Fig.13 Diagram of soil-incident effect of pneumatic wheat precision seed casting

4.4 发芽情况

为进一步观察气动投种方式对小麦种粒的影响,试验结束后根据GB/T 5520—1985《粮食、油料检验 种子发芽试验》,将气动投置的小麦种粒(气动投置组)和未经气动投置的等量小麦种粒(对照组)放置于培养皿中,在20℃室温下培养7 d 后观察小麦的发芽情况。小麦发芽结果表明,气动投置组和对照组的小麦种粒发芽率分别为94.0%和95.3%,出芽情况较好。经气动投置的小麦种粒未出现发芽率明显降低现象,结合前述试验中未观察到小麦种粒明显损坏情况,说明在采用气动投种方式将小麦种粒投置于土壤的播种方式可行,但后续仍需大量田间试验以进一步观察和统计小麦的出苗效果。

5 结论

(1)为实现稻麦区黏湿土壤条件下的小麦精量播种,设计了一种气动式小麦精准投种装置,该装置通过气动加速,将从精密排种器排出的小麦种粒精准投置于耕整后的清洁种床,实现了小麦的高速精准着床点播。

(2)利用Fluent 分析开展单因素试验、正交试验,确定了气动式小麦精准投种装置的关键结构参数和各因素对试验指标的影响规律:出气室直径对稳态气体流速和入口负压均影响显著,喉嘴距对入口负压具有显著影响。气动式小麦精准投种装置的较优组合为:出气室直径6 mm、喉嘴距10 mm、接收室直径32 mm,此时稳态气体流速为524 m/s,入口负压为15.966 kPa。

(3)较优参数组合下的投种性能台架试验结果表明,小麦种粒可稳定冲击土壤,实现高速精准定点投种,且无破损,小麦种粒以43.8 m/s 的平均投种速度,可在清洁种床内实现6.78 mm 的平均投种深度,投种速度、投种深度变异系数分别为8.3%、5.8%,投种性能稳定。