空调压缩机皮带轮轴承失效分析及优化设计

2020-07-07周明杰侯鸿基张春秋

周明杰,侯鸿基,张春秋

东风汽车有限公司东风日产乘用车公司技术中心,广东广州 510800)

0 引言

滚动轴承作为空调压缩机离合器皮带轮总成的关键部件,起支撑电磁离合器工作的作用。由于它长期工作在高张力、高温、高转速的条件下,经常出现磨损不良。而皮带轮轴承的磨损使压缩机在使用过程中出现异响、皮带轮打滑无法工作等故障进而导致客户抱怨[1]。因此,研究皮带轮轴承磨损失效机制,制定改善对策,对提升皮带轮轴承使用寿命具有重要意义。

车用空调压缩机皮带轮通常使用双列角接触轴承,该类型轴承具备高速性、润滑脂长效性以及优异的密封性等特点。某车型压缩机在耐久实验中皮带轮轴承出现异响且皮带轮转动有卡顿感,表现为轴承内圈出现剥落。为进一步明确该轴承的失效原因,对失效零件进行综合分析[2-3]。

1 故障情况

皮带轮轴承内圈安装在压缩机前盖轴颈部与其形成过渡配合,通过挡圈将轴承端部固定在压缩机前盖上;轴承外圈安装在皮带轮轴承安装孔处与其形成过盈配合,通过皮带轮轴承孔铆接进行轴承端面固定(图1)。

某车型压缩机在台架综合耐久实验进行至1 200 h后进行一般性检查时发现压缩机皮带轮转动有异响同时轴承转动有明显的卡顿感,其他零件未见异常,轴承与皮带轮关联装配尺寸检测结果合格。

2 检测分析

2.1 宏观分析

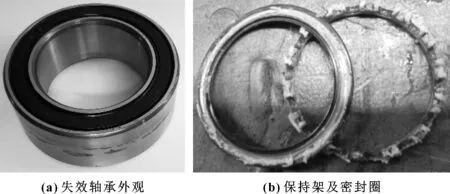

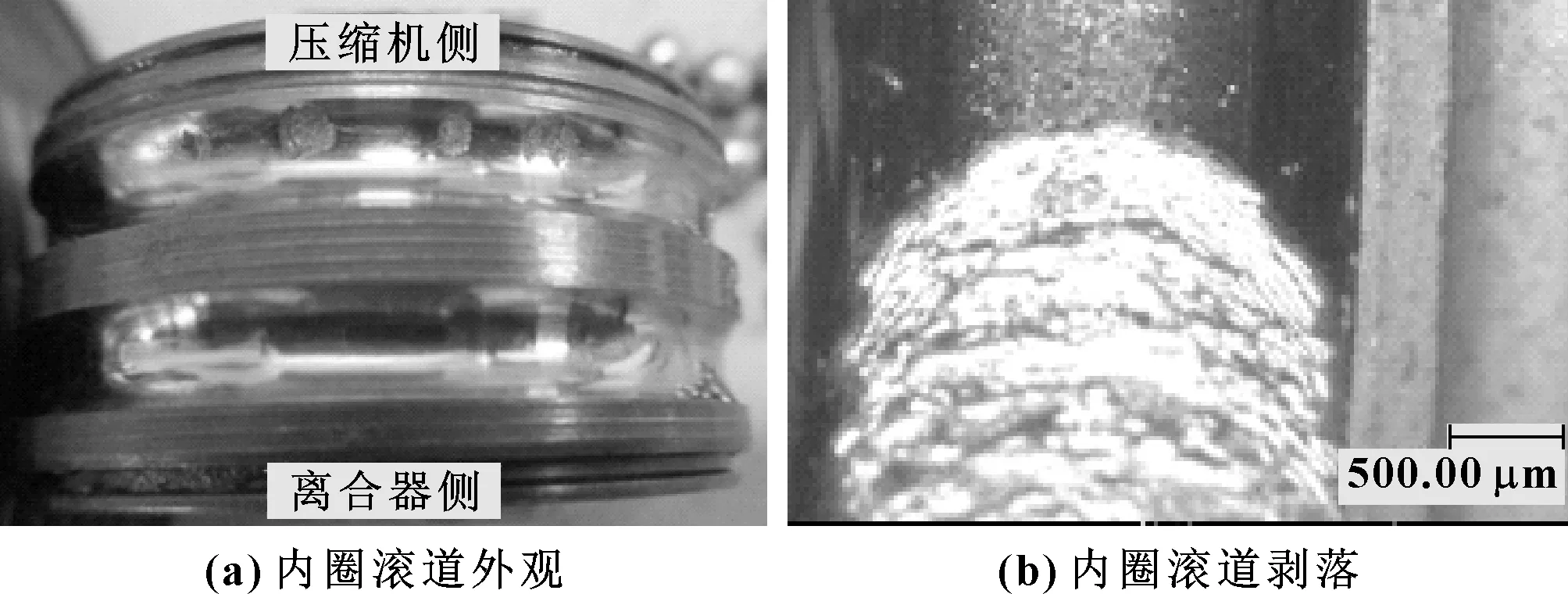

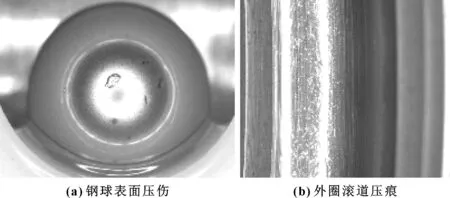

失效轴承外观整体正常,轴承内外径面与皮带轮轴承孔和压缩机前端盖配合痕迹明显[图2 (a)],轴承保持架和密封圈无破损,润滑脂颜色正常[图2(b)]。内圈滚道靠近压缩机侧有多处剥落痕迹(图3),对应外圈滚道及钢球表面出现因剥落碎片产生的压痕(图4)。

图2 失效轴承外观及轴承保持架密封圈

图3 失效轴承内圈滚道多处剥落

图4 失效轴承钢球表面压伤及外圈滚道对应压痕

2.2 化学成分检测

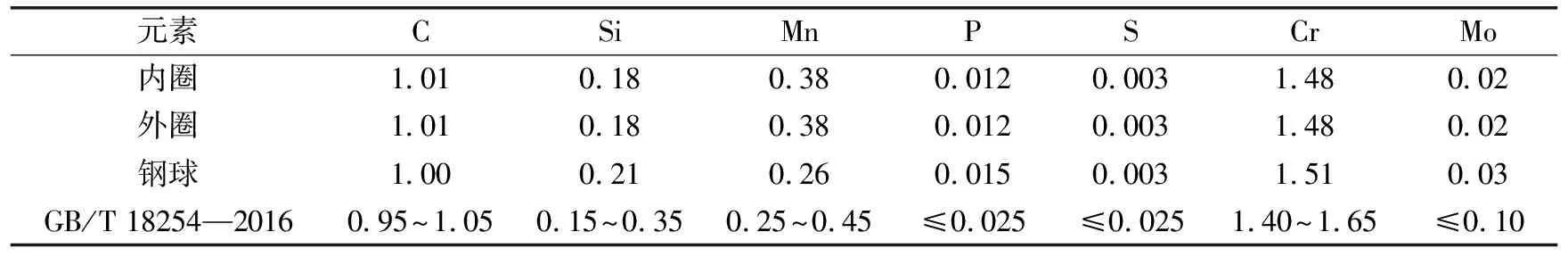

对失效轴承内圈、外圈以及钢球进行化学成分分析,结果如表1所示。轴承内外圈以及钢球的化学成分符合GB/T 18254—2016《高碳铬轴承钢》中对GCr15钢的化学成分要求。

2.3 硬度检测

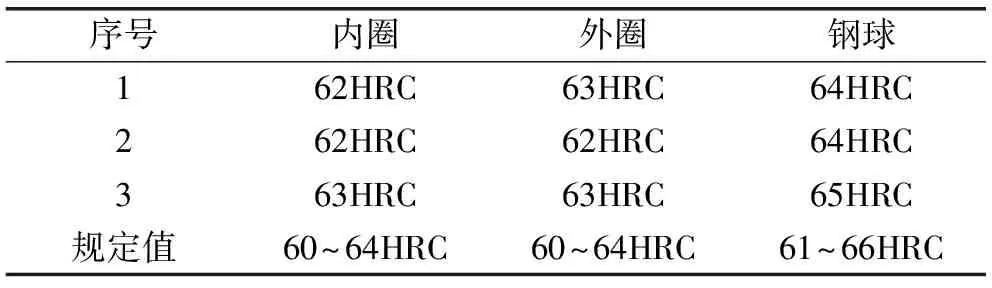

用洛氏硬度计对失效轴承各零件按 GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》进行硬度测试,结果见表 2。轴承内外圈以及钢球的硬度都满足规定值。

表1 皮带轮轴承的化学成分w %

表2 皮带轮轴承组件硬度

2.4 金相分析

对失效轴承内圈滚道进行金相分析,结果见图5。

内圈滚道的金相组织主要为淬回火组织,马氏体、碳化物和残余奥氏体组织,按照JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》中淬回火后的显微组织技术要求,失效轴承内圈滚道的马氏体组织评级为2级,符合标准要求。

3 原因分析

失效轴承内圈的化学成分、金相组织以及硬度测试结果符合相关标准要求,排除因轴承制造偏差导致的剥落失效。由于剥落仅存在于靠近压缩机侧的内圈滚道,对各列轴承载荷和寿命进行校核,结果见表3。

表3 各列轴承载荷及寿命对比

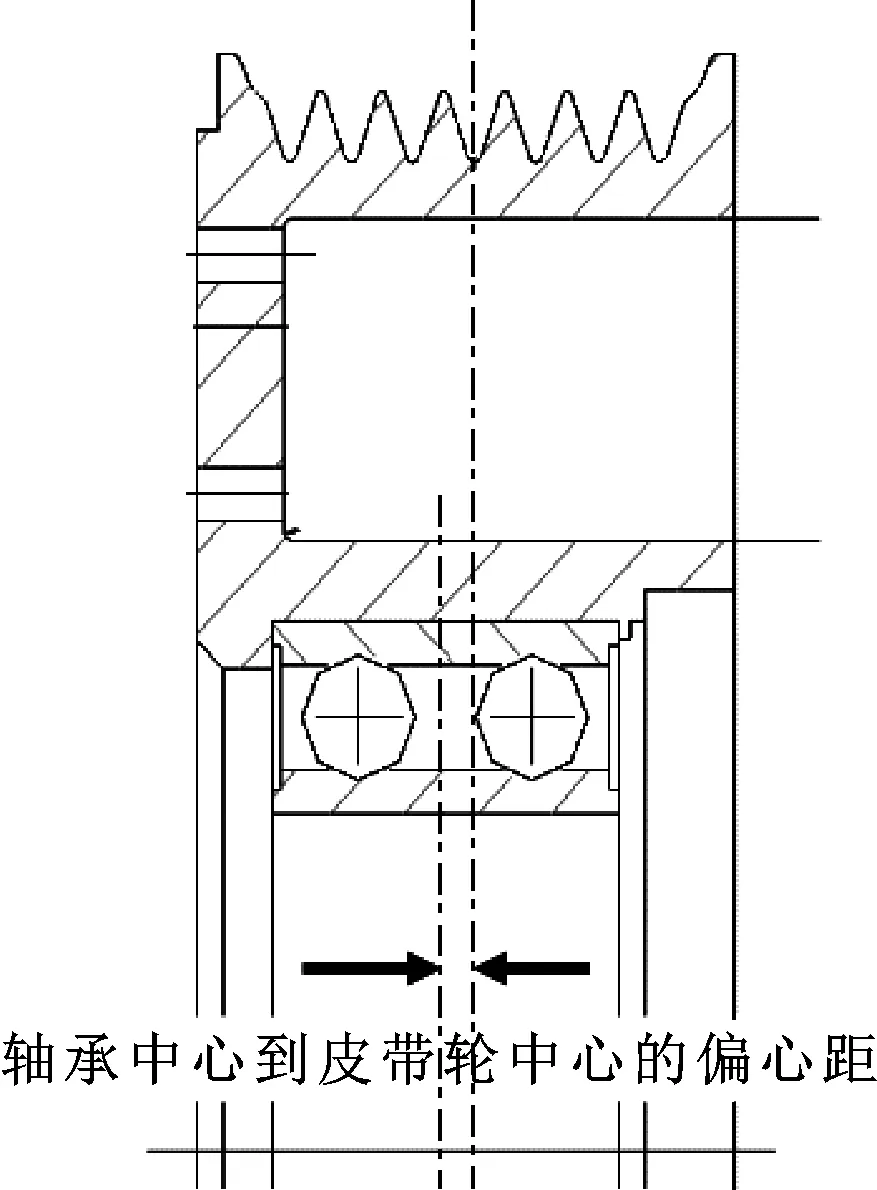

轴承靠近压缩机列当量载荷以及寿命与靠近离合器列相比有明显差距。轴承中心到皮带轮槽中心在轴向上的偏心距较大,如图6所示,导致靠近压缩机列轴承存在受力过大的情况,随着运转时间增加,靠近压缩机列轴承由于承受较大的应力,滚道表面产生磨损进而产生剥落碎片,轴承运转时出现卡顿以及异响。

图6 轴承中心到皮带轮中心偏心距

4 改进措施

通过减小轴承中心到皮带轮槽中心的偏心距进行改善,改善后的各列轴承载荷和寿命计算结果如表4,靠近压缩机列轴承寿命从379 h增加至737 h,提升约94.4%。

表4 偏心距改善后各列轴承载荷及寿命对比

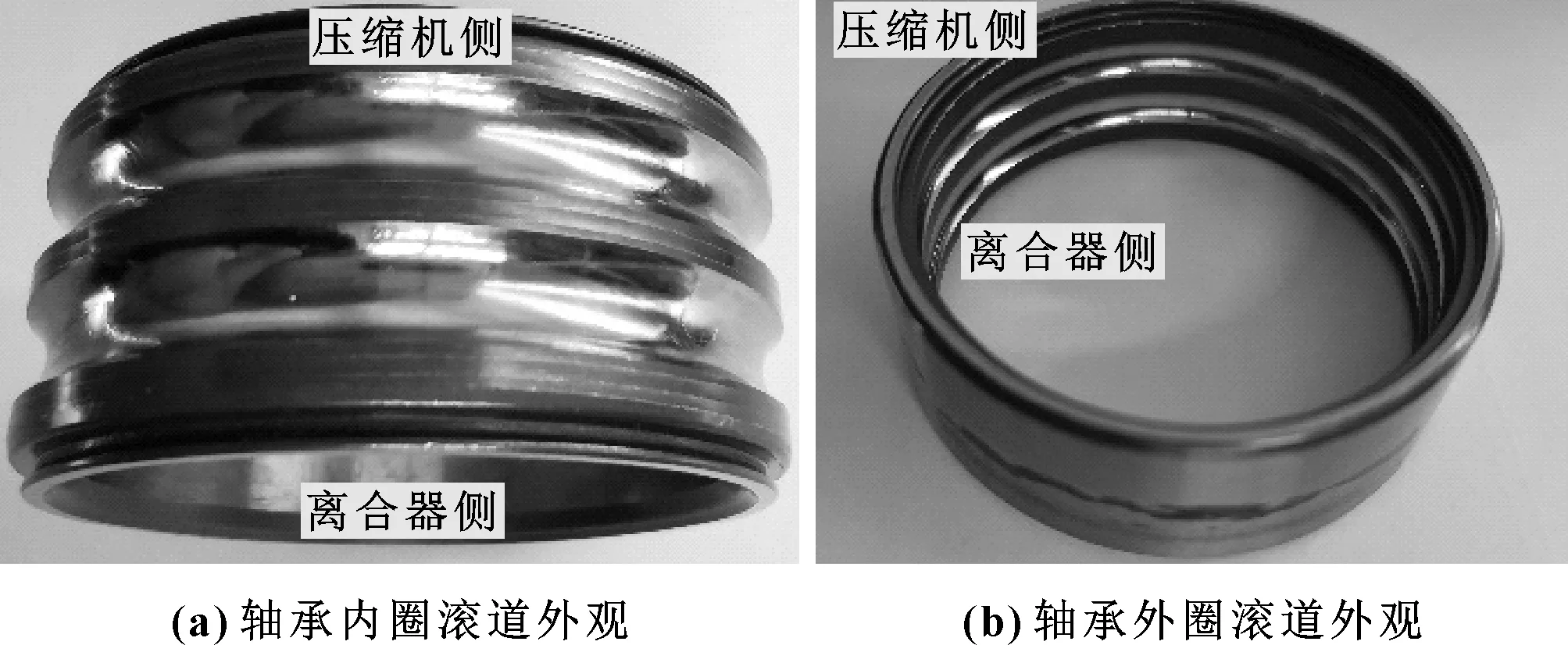

使用改善后的皮带轮重新进行压缩机台架耐久实验,实验后轴承转动正常无异响,拆解后内外圈滚道无异常,如图7所示。

图7 耐久实验后轴承内外圈滚道

5 结论

通过对压缩机皮带轮轴承异响失效的原因进行综合分析,确认失效原因是由于轴承中心到皮带轮槽中心的轴向偏心距过大,导致靠近压缩机列轴承存在应力过大的情况,长时间运行后滚道产生磨损剥落。采用减小轴承与带轮槽中心偏心距的优化方案,将单列轴承寿命从379 h提升至737 h,并顺利通过耐久实验考核。该研究为汽车空调压缩机皮带轮组件设计提供参考。