基于专家系统的船载卫通站伺服系统故障诊断研究

2020-07-06李红民陈亮

李红民 陈亮

摘 要:针对船载卫通站伺服系统故障诊断依赖人工经验且效率低的问题,提出了一种基于专家系统的故障诊断方法。通过分析伺服系统常见故障及诊断流程,依据专家经验从系统状态监测数据中提取故障诊断的特征向量,采用面向对象的方法对专家系统的知识库中的规则建模,最终运用深度优先算法完成故障诊断推理。实验证明:该方法能快速准确的识别伺服系统故障,提高了故障诊断的效率,对提高伺服系统可用性和可靠性具有重要意義。

关键词:船载卫通站;伺服系统;故障诊断;专家系统

中图分类号:TP391 文献标识码:A

文章编号:1003—6199(2020)02—0006—06

Abstract:Aiming at the problem that fault diagnosis of ship-borne satellite communication station servo system relies on manual experience and is inefficient,a fault diagnosis method based on expert system is proposed. By analyzing the common faults and diagnostic process of servo system,the feature vectors of fault diagnosis are extracted from the system condition monitoring data based on expert experience,and the rules in the knowledge base of expert system are modeled by object-oriented method. Finally,the depth-first algorithm is used to complete fault diagnosis reasoning. Experiments and results show that this method can identify servo system faults quickly and accurately,improve the efficiency of fault diagnosis,and is of great significance to improve the availability and reliability of servo system.

Key words:shipborne satellite communication station;servo system;fault diagnosis;expert system

船载卫通站伺服系统[1-2]通过隔离载体摇摆,稳定天线波束指向,高精度跟踪所用卫星,以保证岸船间的通信及其他业务需求。伺服系统结构复杂,功能模块多,涉及专业领域繁杂。因此设备故障诊断的难度大,定位的时间长。然而,实际应用中卫通站必须长时间在线,一旦发生故障必须迅速恢复。如何快速定位、诊断和处置故障始终是通信保障关注的重点之一。

当前某船卫通站配备的天线机械振动监测与故障诊断系统无法隔离船体振动,存在一定的缺陷[3-4]。目前卫通站伺服系统的故障诊断仍很大程度上依赖于岗位人员经验。为了降低系统故障诊断对人工的依赖,提高效率,提出一种基于专家系统的船载卫通站伺服系统故障诊断方法。

1 船载卫通站伺服系统故障分析

1.1 伺服系统故障分析

船载卫通站伺服系统的故障主要包括设备故障、线路故障和跟踪故障等。设备故障指采集伺服系统状态参数的各设备发生的错误或功能性故障,如码盘故障、陀螺故障、限位故障、接收机故障和自主惯导故障等;线路故障是指导致设备连接环路或信号传输线路中断或异常的故障,如线缆中断故障和接口故障;跟踪故障是指导致天线无法正常捕获、搜索和跟踪卫星的异常,如接收机故障和航向船位信息故障。三者之中跟踪故障危害最大,若卫通站在跟踪过程中突然失锁将导致全船对外通信业务中断,影响整个任务实施。因此,将以船载卫通站伺服系统的跟踪故障诊断为研究目标。

目前伺服系统跟踪故障诊断主要是岗位人员根据伺服监控软件采集的状态数据结合经验来判断,诊断的效率和准确度很大程度上取决岗位人员的经验和知识。通过分析卫通站伺服系统设计原理及监控软件获取的状态监测数据,构建了某船卫通站伺服系统跟踪故障树,如图1所示。跟踪故障主要包括天线驱动故障和跟踪接收机失锁故障两大类,导致故障的具体因素有驱动设备掉电、线缆接口松动、线路中断、电机反馈异常、陀螺、码盘、接收机、低噪放大器异常等17种不同的类型。

1.2 故障诊断流程

船载卫通站伺服系统故障诊断实施过程可归纳为状态数据采集、状态数据预处理、状态识别和诊断决策四个关键环节[5],如下图2所示。

1)状态数据采集:船载卫通站伺服系统在运转过程中必然会有振动、电流、速度、位置等各种量的变化,由此产生各种不同的状态信息,通过传感器采集状态监测数据,并将数据传输到天线控制单元,为伺服故障诊断提供数据支持。

2)状态数据预处理:将采集到的状态监测数据进行分类处理、加工,获得能够表征系统状态的特征参数。如对机械振动采样数据从时域变换到频域获取特征频谱。

3)状态识别:经过状态数据预处理后的设备特征参数与规定参数阈值进行比较,进而判断设备当前所处的状态,是否存在故障,识别故障类别。制定完备的故障判别准则和诊断策略是准确识别故障的关键,判别算法和准则库的大小则是识别效率的决定因素。如伺服系统驱动电机的额定电流,跟踪接收机信噪比门限值与信噪比峰值的差值等都是故障识别的重要准则。

4)诊断决策:根据对设备实时状态的判断,完成对故障设备的辅助定位,给出合理的诊断对策和措施。

2 基于专家系统的伺服故障诊断方法

2.1 状态数据采集与处理

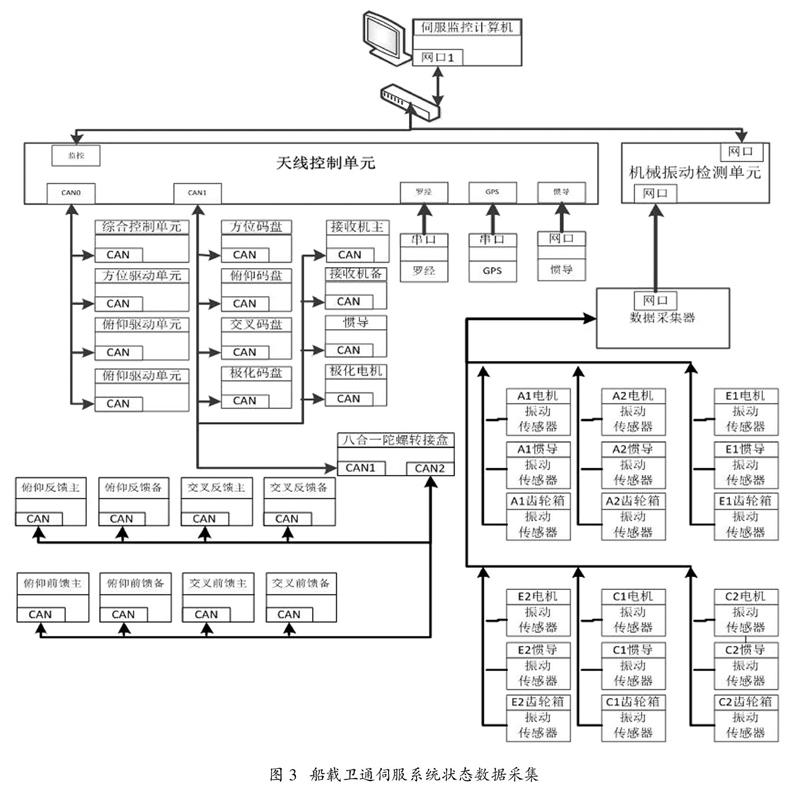

船载卫通站伺服系统状态数据采集主要包括机械振动信息采集、设备状态信息采集和实时数据信息采集。

机械振动信息采集主要是通过在天线方位、俯仰、交叉三轴传动链上加装机械振动传感器采集振动加速度,数据采集器将三轴原始数据汇总后通过CAN总线传输到机械振动检测单元进行进一步的处理。如图3所示,船载卫通站的方位、俯仰和交叉轴的主备电机、减速器和齿轮箱均安装有的振动加速度

设备状态信息采集包括内部数据和传输数据两部分。内部数据是CAN总线通过心跳检测信号定时检测各个传感器和设备的在线状态来实现;外部数据(如船位、航向和姿态数据等)则是通过检测相应数据接口寄存器数据更新情况来实现。如图3所示,天线控制单元CAN0和CAN1端口通过收集两条CAN总线上各个设备的状态信号和查询GPS、罗经、惯导数据更新状态以实现通信状态信息的采集。

实时数据信息采集包括机柜端和天线端两部分。天线端是通过陀螺、码盘、限位开关等传感器上报的实时测量数据;机柜端则是通过采集驱动器和综合控制单元的内部电信号数据。如图3所示,两部分实时数据均是由CAN总线汇总到天线控制单元。

天线控制单元负责汇总和预处理设备状态信息和参数信息,并与经过预处理后的机械振动信息一同传输到伺服监控计算机。伺服监控计算机通过监控软件实时汇总、处理、记录各类状态数据,从而为提取故障特征参数提供了数据支持。通过对17种故障(如图3所示的故障树叶节点)的历史数据预处理,提取出对应的特征参数,建立一一对应的特征向量。

2.2 故障诊断知识库构建

当船载卫通站伺服系统发生故障时,故障特征参数必定发生异常,伺服监控软件获取的状态数据指标能够反映出设备故障。由此,通过状态监测数据对照历史故障筛选出异常;进而根據专家经验和知识提取出相应的一组参数(即为一个特征值向量,该向量的元素可为实数值、区间值和逻辑值)作为伺服系统故障识别的判断规则。将所有的先验知识和专家经验转化为故障诊断的规则,进而构建知识库。

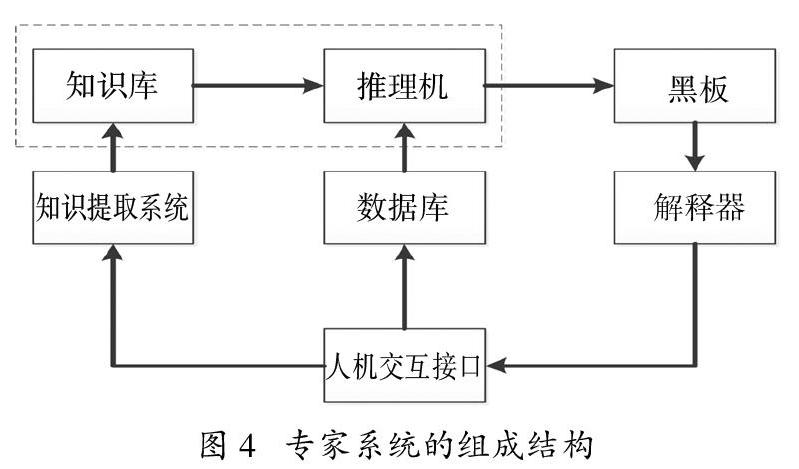

专家系统是一种“基于知识“的人工智能诊断系统[6][7],船载卫通站伺服系统故障诊断专家系统包括7个部分,如图4所示。

1)知识提取系统:将专家的经验转换成知识库的知识和规则,进而提取特征向量、制定量化比对规则等;

2)知识库:存储知识和规则;

3)数据库:存放系统当前状态的事实数据;

4)推理机:根据知识和规则从当前状态数据推出特定的结论,判断故障是否发生;

5)解释器:对推理过程进行解释;

6)黑板:存放推理过程中间结果;

7)人机交互接口:用户与专家系统人机交互的界面。

专家系统中知识库[8]和推理机是核心和关键。对于知识和规则本文采用面向对象的方法描述,将船载卫通站伺服系统故障识别的知识和规则封装为对象类,并通过对象之间的继承关系和约束关系表示它们的结构和联系,如图5所示。

故障识别对象类是一种结构化的数据结构,每个故障的属性类由各个故障子类(对应Slot)组成,每个故障子类拥有若干条判断准则(对应Facet),而每个判断准则基于某一个特征值,这些特征值组成特征向量[9]。图1中的驱动故障对象结构可以表示为:

CLASS:驱动故障

继承:跟踪故障

SLOT1:停车故障

FACET1:掉电故障判断

FACET2:驱动设备故障判断

SLOT2:抖动故障

FACET1:驱动设备故障判断

FACET2:线路故障判断

FACET3:主机故障判断

SLOT3:飞车故障

FACET1:驱动设备故障判断

FACET2:抱紧螺丝故障判断

FACET3:电机反馈线路故障判断

驱动故障是跟踪故障的子类,对象的槽(Slot)是导致驱动故障具体故障,侧面(Facet)则是基于特征值判断规则的进一步故障原因判断(可以理解为故障定位)。以此类推,已知的伺服故障均由故障识别对象表示,图1中17中故障对应的特征向量以对象类的形式封装成知识和规则,进而构建知识库。对于后续发现的未知故障(图1中未出现的故障),经专家诊断之后同样可以采用对象类表示,从而补充和完善知识库。基于特征向量的故障判断规则,特征向量的每个元素的准确度对与故障识别都至关重要。因此,知识库中知识和规则的特征向量需要在运行过程中不断修正。

2.3 故障诊断推理算法

在知识处理系统中,知识对象组织成树状结构,每个节点代表系统的一个对象,搜索是对有向图的遍历,是从某节点开始沿着有向弧遍历图中的每一个节点,直到找到满足条件的节点集合[10]。推理机推导问题可抽象为状态空间中从初始状态出发到终止状态的路径搜索。船载卫通站伺服故障诊断知识库本身是一个有限状态集,路径相对简单,故采用深度优先搜索(Deep First Search DFS)作为推理机的搜索算法。搜索过程中采用单步控制,即通过标志位判断,逐步执行树结构的每个节点及其方法。算法流程如下:

Step1 调入当前推理节点(Node0根节点);

Step2 判断单步控制标志位为真,则令线程控制等于1,在无推理中断的请求下开始推理;

Step3 将当前节点置入存储对象的数组中,并调入当前节点的属性槽和方法槽;

Step4 执行节点的先序算法,解释执行方法中相应的脚本语言,如执行成功则返回1,失败返回0;

Step5 若返回标志为0,则转到Step8,否则继续;

Step6 若当前节点非叶子节点,则令其第一个子节点为当前推理节点,转回到Step2继续推理;否则继续;

Step7 判断单步控制标志位为1,令线程控制等于1,在无推理中断的请求下执行当前节点的后序算法;

Step8 判断Stack是否为Null,若为Null,则表示己经遍历一遍以Node0为根节点的对象树,推理结束,否则令数组中的节点出栈,并置为当前节点;

Step9 判断当前节点是否有兄弟节点,若没有,则跳出,结束搜索;若有,调入当前节点其属性槽和方法槽,判断单步控制标志位为真,线程控制等于1,在无推理中断的情况下执行节点的中序算法,继续,若无则转到Step8;

Step10 令当前节点的右兄弟节点为当前节点,转到Step2继续。

3 实验与分析

从3.8 m卫通站伺服系统状态监测历史数据中提取故障识别知识库中17种跟踪故障对应的故障特征值向量,利用MATLAB仿真平台实现故障推理算法。选取600条已知故障状态数据和1400条正常状态数据作为实验样本,样本中包含17种跟踪故障和3种非跟踪故障(U1,U2,U3),样本统计详情具体如表1所示。

故障推理算法读取知识库的规则的逐条识别2000条状态样本数据。故障识别率和错误率图6所示。

从图6统计结果可知,在预设实验条件下,17种已知故障的总识别率(ALL)为94.0%,13种识别率在90%以上,7种识别率达到100%,故障识别率最低为76.19%(G-S-X)。实验结果表明:首先,基于专家系统的船载卫通站伺服系统故障诊断方法是有效的,可行的,具备伺服系统故障诊断能力;其次对于某些故障(G-S-X,G-L-X,G-L-K,G-P-M)的识别率不够高,说明这些故障对应的特征值向量不够准确,有待进一步改进和完善;最后,针对F-B故障的识别率高达100%,但存在错误率过高(71.4%)的问题,说明当前F-B故障对应的特征值向量不准确,判断规则存在明显的漏洞,将样本中的正常数据错误判断为F-B故障,相应的特征向量有待进一步修正。

深度优先算法推理算法对于不同故障识别的平均耗时如图7所示。

图7实验结果表明,故障识别的总平均耗时(ALL)为10.77 s。17种故障识别的平均耗时从左到右依次呈线性上升趋势,同一故障子类中故障树排在靠左位置的相比靠右位置的平均识别时间短(如跟踪接收机失锁故障中陀螺故障G-T比码盘故障G-F平均识别时间短),这与深度优先算法的机制及故障树的组织结构一致;同时,比较同一故障子类中不同故障,特征向量的准确度和计算复杂度越高耗时越长(如停车故障中的驱动设备故障T-Q比掉电故障T-D耗时长)。

4 结 论

为了提高船载卫通站伺服系统故障诊断的效率和自动化程度,在分析了船载卫通站常见故障和故障诊断流程的基础上,提出了一种基于专家系统的伺服系统故障诊断方法。该方法通过对伺服系统状态监测数据处理,提取故障诊断知识和规则对应的特征向量,采用面向对象的方法对故障识别的知识和规则进行描述和建模,构建专家系统的知识库,进而运用深度优先的推理算法完成故障诊断推理。仿真实验结果证明了该方法的有效性和可行性。后续研究将针对专家知识库中诊断规则存在的缺陷进行改进,进一步扩展专家知识库中故障识别的知识和规则,同时开展推理算法的并行化研究,提高故障推理速度,为系统的实际应用奠定基础。

参考文献

[1] ILCEV S D,Shipborne satellite antenna mount and tracking systems[J]. Transnav the International Journal on Marine Navigation and Safety of Sea Transportation,2012,6(2):165-173.

[2] HUANG J B,ZHU Z J. Hardware design of earth-station servo system for shipborne satellite communication[J]. Communications Technology,2013,6(1):174-181.

[3] YANG B S,HAN T,HUANG W W. Fault diagnosis of rotating machinery based on multi-class support vector machines[J]. Journal of Mechanical Science and Technology,2005,19(3):846-859.

[4] 劉军. 故障诊断方法研究及软件开发[D]. 大连:大连理工大学,2003.

[5] 卞长万. 遥测天线系统故障智能诊断与维护研究[D]. 重庆:重庆大学,2008.

[6] 桂卫华,刘晓颖. 基于人工智能方法的复杂过程故障诊断技术[J]. 控制工程,2002,9(4):2-5.

[7] 王益玲,赵英凯. 智能故障诊断系统中的知识发现方法[J]. 控制工程,2004,11( 9):406-408.

[8] 赵涛,周新聪,严新平. 面向对象的油液监测故障诊断系统知识表达模型[J]. 武汉理工大学学报(交通科学与工程版),2002,26(5):603-606.

[9] 陈耀武,汪乐宇. 基于组合式神经网络的转子系统状态预测模型[J]. 中国电机工程学报,2001,21(1):30-39.

[10] 孙银山,李平,窦仁菊,等. 采用综合偏差的自调节灰色预测控制算法[A]. 04′中国企业自动化和信息化建设论坛暨中南六省区自动化学会学术年会专辑[C]. 北京:中国自动化学会,2004.