超粘磨耗层拌和型改性乳化沥青指标与材料开发研究*

2020-07-06于明明朱浩然朱富万

于明明, 朱浩然, 朱富万

(1.苏交科集团股份有限公司, 江苏 南京 211112;2.新型道路材料国家工程实验室, 江苏 南京 211112)

超粘磨耗层是在微表处技术上开发的新一代冷拌养护技术,是继稀浆封层、微表处之后的第三代产品。它采用专用封层设备同时喷洒乳化沥青粘结料、摊铺拌和玻璃纤维的超粘磨耗层冷拌混合料,经碾压后形成新的磨耗层,相对于普通微表处,具有高耐磨性、高粘附性、高防水性、高应力吸收和应力扩散能力、超强抗裂能力、高稳定性、施工快捷等特点。乳化沥青是用于冷拌冷铺型路面养护的重要原材料,对微表处、超粘磨耗层冷拌沥青混合料的性能及应用效果影响极大。该文以拌和型改性乳化沥青为研究对象,根据超粘磨耗层的特点,结合微表处用改性乳化沥青的技术要求,提出适合的超粘磨耗层拌和型改性乳化沥青指标要求,并结合室内试验,对制备出的符合要求的改性乳化沥青进行乳化沥青结合料和超粘磨耗层冷拌混合料性能测试,为超粘磨耗层的推广应用提供支撑。

1 超粘磨耗层拌和型改性乳化沥青指标优化

超粘磨耗层结合了超薄磨耗层和微表处的特点,但与传统的微表处又有所不同,主要体现在:1) 超粘磨耗层冷拌混合料中除级配骨料和改性乳化沥青外,还掺有一定数量纵横交错的纤维材料;2) 超粘磨耗层冷拌混合料不是直接与原路面接触,而是同步摊铺于专用粘层改性乳化沥青之上。因此,超粘磨耗层冷拌专用改性乳化沥青主要是针对表层含有玻璃纤维的冷拌乳化沥青混合料使用的,用于超粘磨耗层冷拌混合料的改性乳化沥青除需考虑满足冷拌乳化沥青混合料本身的粘结性能、抗水损害性能、耐磨性能及拌和时间、摊铺使用要求外,还需考虑其与超粘磨耗层喷洒专用粘层改性乳化沥青及级配骨料的配伍性。

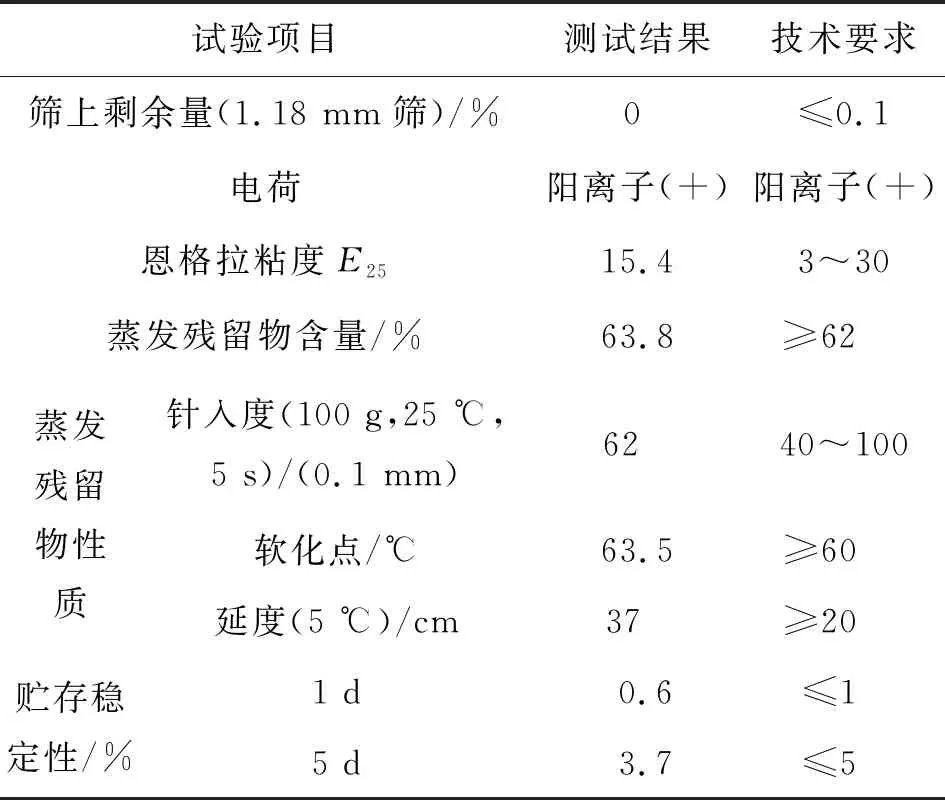

考虑到改性乳化沥青的蒸发残留物含量和残留物软化点会直接影响混合料的耐久性,结合微表处用改性乳化沥青的技术要求,将超粘磨耗层冷拌专用改性乳化沥青的蒸发残留物含量要求值适当提高至≥62%,残留物软化点要求值适当提高至≥60 ℃。参照JTG/T F40-02-2005《微表处和稀浆封层技术指南》,提出表1所示超粘磨耗层冷拌专用改性乳化沥青的技术要求。

表1 超粘磨耗层冷拌专用改性乳化沥青的技术要求

表1中,贮存稳定性根据施工实际情况选择试验天数,通常选用5 d,若乳化沥青生产后能在第二天使用完,则可选用1 d。个别情况下改性乳化沥青5 d的贮存稳定性难以满足要求,如果经搅拌后能达到均匀一致且不影响正常使用,则改性乳化沥青运至工地后应存放在附有循环或搅拌装置的贮存罐内,并进行循环或搅拌,否则不准使用。

2 拌和型改性乳化沥青的制备

2.1 原材料

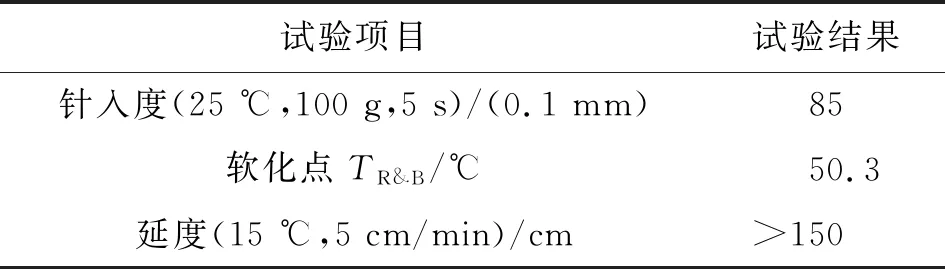

改性乳化沥青的原材料主要有基质沥青、乳化剂、盐酸(根据乳化剂使用要求选配)、沥青改性剂、酸碱调节剂等。基质沥青选用中海油90#沥青,其技术指标见表2。

表2 中海油90#基质沥青的技术指标

为使超粘磨耗层面层冷拌混合料拥有足够的可施工时间和较快的开放交通时间,要求所制备的改性乳化沥青具有慢裂快凝的特性,故使用慢裂快凝型乳化剂ML1和ML2。选择丁苯橡胶SBR作为乳化沥青改性剂。盐酸、SBR胶乳均为市场销售产品。

2.2 制备过程及样品制备

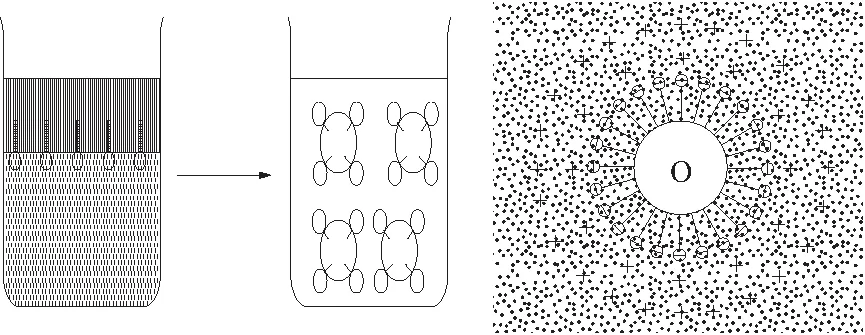

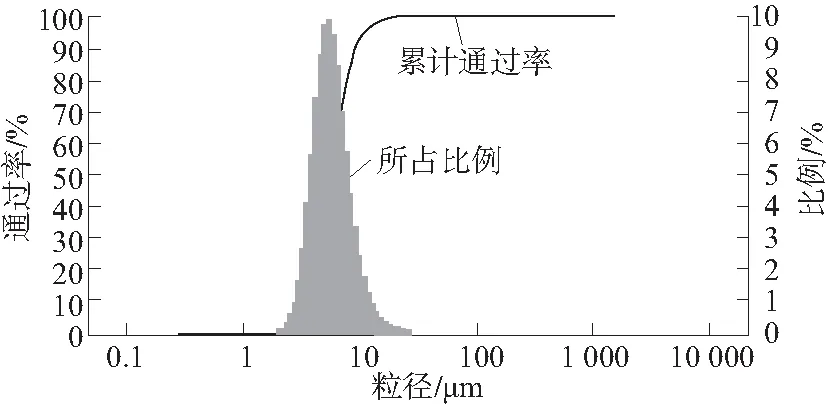

乳化沥青是一种自身不稳定的热力学体系,仅通过普通搅拌很难制备稳定的乳液体系。采取高速剪切或胶体磨研磨方式,利用乳化剂的亲水亲油平衡特性,使被研磨的沥青颗粒稳定地分散于水相溶液中,乳化剂在沥青颗粒表面并列排列,形成稳定、紧密而具有一定弹性的单分子界面膜(见图1)。

图1 乳化沥青颗粒的分布

采用先改性后乳化工艺制备改性乳化沥青。先制备SBR改性沥青,再对SBR改性沥青进行乳化。试验条件为:中海油90#基质沥青;油水比为60∶40;皂液pH值为2.0;改性剂选用SBR胶乳,剂量为4%;皂液温度为55~60 ℃;沥青温度为135~140 ℃。

通常情况下,SBR改性剂掺量越高,稳定剂比例越大,改性沥青的软化点越高,延度越好,针入度降低。结合已有工程经验,SBR胶乳用量取4.0%~4.5%。添加4.0% SBR胶乳的改性沥青具有较好的软化点和延度(见表3),能满足改性沥青高低温性能要求。

表3 SBR改性沥青的性能指标

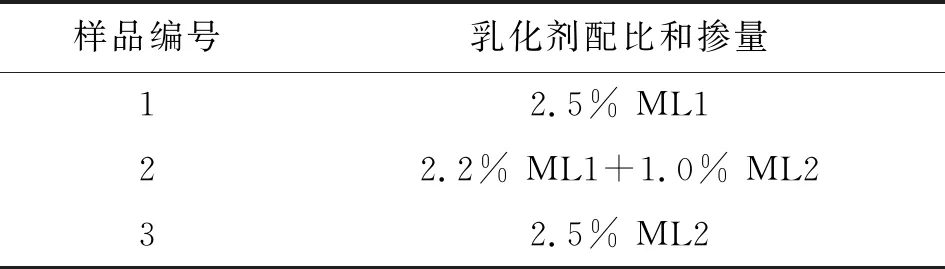

乳化剂的类型和用量对改性乳化沥青的破乳速度起到决定性作用,特别是超粘磨耗层,既要满足混合料拌和要求,又要保证摊铺后能快速通车。通过改变乳化剂的配比和掺量制备的3种慢裂快凝型改性乳化沥青见表4。

表4 改性乳化沥青样品中乳化剂的配比和掺量

3 拌和型改性乳化沥青性能评价

3.1 粒径分析

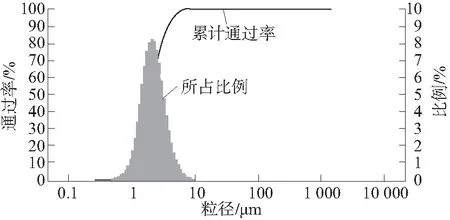

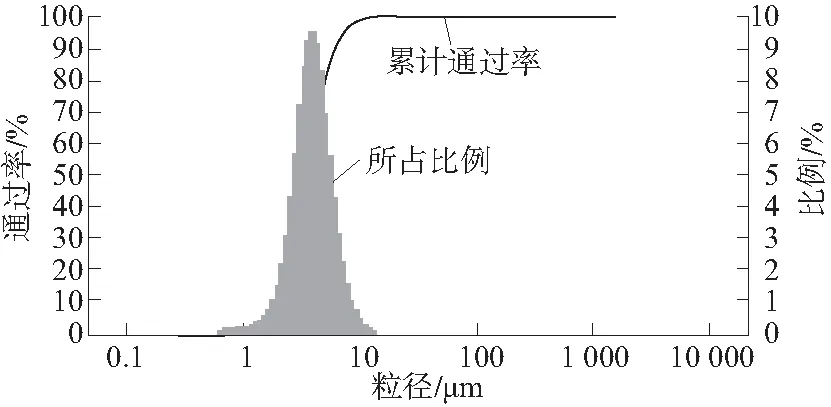

乳化沥青的粒径直接关系到乳化沥青的稳定性,粒径越小,分布越窄,所制备的乳化沥青越稳定。对制备的3种改性乳化沥青进行粒径分布测试,结果见表5、图2。

表5 改性乳化沥青样品的粒径分布

注:D50、D90分别为体积累计50%和90%的乳化沥青颗粒粒径。

从表5和图2可看出:所制备的3种改性乳化沥青均具有较单一的粒径,其中采用2.5%ML1制备的改性乳化沥青的粒径最小,采用ML1和ML2复配所制备的样品的粒径最大,说明采用2.5%ML1所制备的乳化沥青具有更好的乳化特性和储存稳定性;虽然采用2.5%ML2制备的乳化沥青样品的粒径稍大,但整体粒径范围在3%~6%,且50%的粒径在3.68 μm以下,亦具有良好的乳化特性。考虑到ML2的售价比ML1低,出于成本考虑,后续试验样品的性能测试主要针对3号样品。

1号样品

2号样品

3号样品

3.2 乳化沥青性能测试

按照上述技术指标,对所制备的3号样品进行性能测试,结果见表6。

从表6可看出:采用2.5%ML2乳化剂、SBR胶乳制备的改性乳化沥青符合超粘磨耗层冷拌专用改性乳化沥青的技术要求。

3.3 乳化沥青与集料配伍性分析

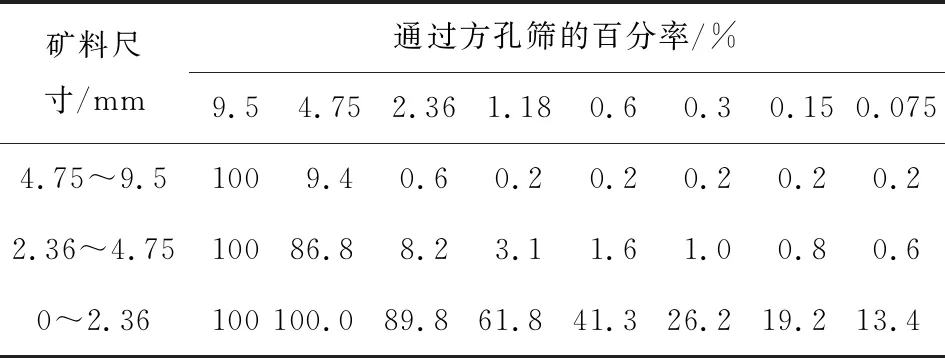

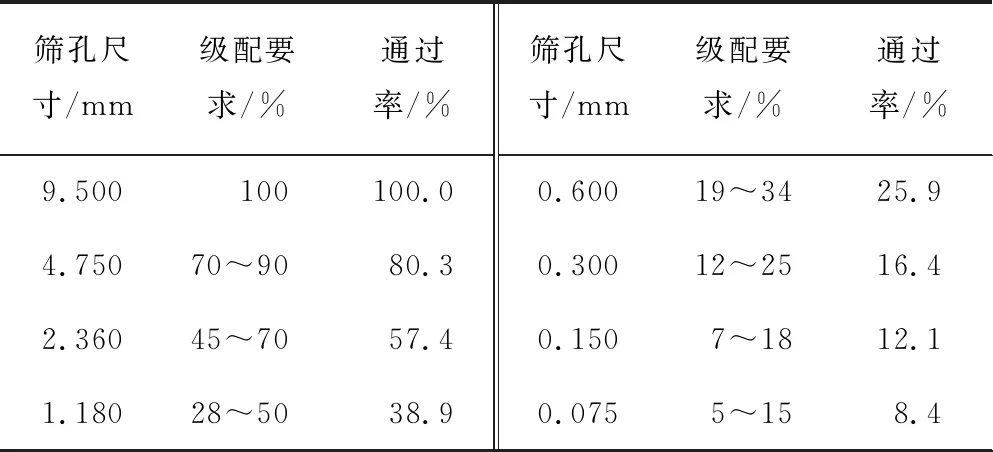

对3号改性乳化沥青进行各组成材料配伍性研究。根据所用集料筛分结果(见表7)和ISSA-Ⅲ型级配要求,调整确定粗、中、细三档集料配比为19∶19∶62,相应级配设计和合成级配曲线见表8和图3。

表6 超粘磨耗层冷拌专用改性乳化沥青性能测试结果

表7 集料筛分结果

表8 集料级配设计(粗∶中∶细=19∶19∶62)

图3 集料级配设计曲线

按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》进行稀浆混合料拌和试验与粘聚力试验,评价超粘磨耗层拌和型乳化沥青与集料各组分之间的配伍性,结果见表9。

表9 冷拌乳化沥青混合料性能测试结果

注:粘聚力测试试验条件为户外31 ℃,自然破乳固化。

从表9可看出:用2.5% ML2制备的阳离子改性乳化沥青的拌和时间达到125 s,满足混合料拌和要求;1 h湿轮磨耗值满足规范要求,说明成型的混合料具有较好的配伍性;粘聚力试验结果满足规范要求,表明混合料能满足开放交通的要求。采用该乳化沥青成型的超粘磨耗层冷拌混合料的性能完全满足ISSA A-143-2010的要求,具有较好的路用性能及施工和易性,可满足施工需要。

4 结论

(1) 拌和型改性乳化沥青的蒸发残留物含量≥62%,残留物软化点≥60 ℃。

(2) 采用中海油90#基质沥青,经慢裂快凝型乳化剂2.5%ML2乳化、SBR胶乳改性所制备的改性乳化沥青符合超粘磨耗层拌和型改性乳化沥青的技术要求,且制备的超粘磨耗层冷拌混合料具有较好的路用性能及施工和易性,可满足施工需要。