新能源重卡驾驶室低频抖动问题研究

2020-07-06国举强董亮

国举强, 董亮

(浙江吉利新能源商用车研究院, 浙江 杭州 311228)

随着汽车工业的发展,人们对汽车舒适性的需求越来越高,舒适性成为评估汽车制造水平、决定其市场竞争力的重要因素。振动、噪声作为舒适性重要评价指标处于举足轻重的地位,如何有效降低振动、噪声成为全球车企面临的重要挑战。重型牵引车作为远程运输工具,其载重性能与可靠性能往往是驾驶员最关注的性能。但由于其特有的运输距离长、运输时间久等特性,恶劣的振动、噪声环境往往易导致驾驶员疲劳,带来安全隐患。因此,对重型牵引车的振动、噪声等舒适性指标的关注度越来越高。

国内某新能源重卡牵引车在开发阶段怠速工况存在强烈的驾驶室低频抖动现象。其发动机为国内某公司开发的13 L某清洁能源六缸发动机,怠速转速650 r/min。驾驶室振动主要表现为频率较低、振幅较大的左右方向与上下方向振动,驾驶员座椅位置感受明显,主要影响怠速工况下用户操作感受。该问题极大拉低了品牌档次感,降低了用户心理预期与品牌的认可度,急需进行整改。

1 试验诊断

1.1 整车振动分析

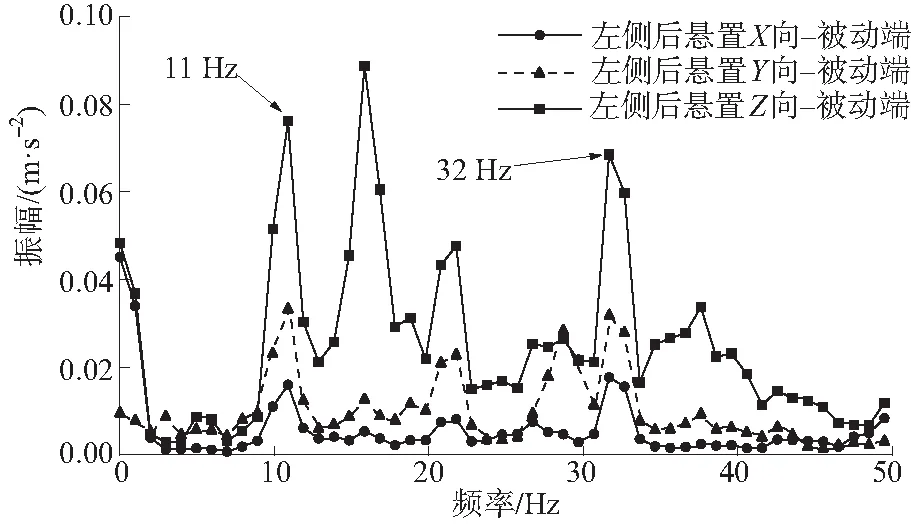

通过试验对该车怠速工况进行相关排查,测试设备为西门子公司LMS数据采集前端,软件为LMS Test.Lab 14A,采用PCB 35A16/PCB35A26型三向加速度传感器。传感器布置见表1,测试结果见图1。

由图1可知:在怠速关空调工况下,驾驶室座椅X、Z向存在较大低频11 Hz振动能量,是导致主观感觉座椅抖动较大的直接原因。该频率与发动机一阶激励频率10.8 Hz接近,发动机一阶激励与动力总成刚体模态共振导致振动放大。为此,对动力总成悬置端振动进行统计分析。

表1 传感器布置位置

图1 驾驶员座椅振动频谱

1.2 悬置系统振动分析

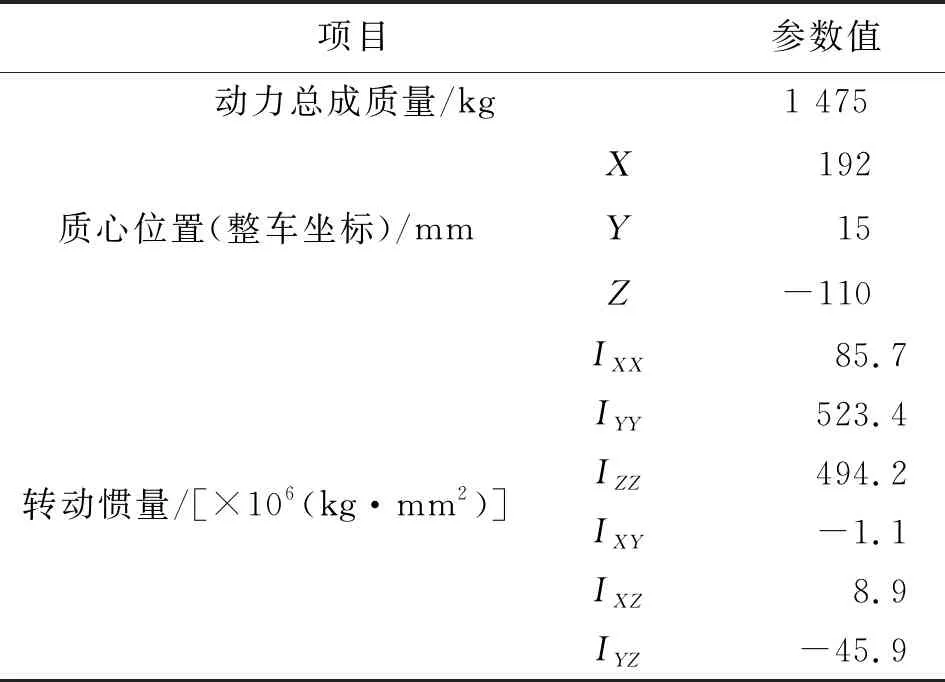

对动力总成悬置主动端(由于主动端未经过悬置橡胶部分隔振,近似认为该处振动为发动机本体振动)和被动端振动进行分析,结果分别见图2和图3。

图2 动力总成左侧后悬置振动频谱(主动端)

图3 动力总成左侧后悬置振动频谱(被动端)

由图2可知:动力总成左侧后悬置主动端存在较大11 Hz一阶激励,振幅甚至大于32 Hz点火三阶主激励频率;其他悬置存在同样的现象。说明该新能源动力总成本身存在明显的一阶不平衡振动现象。

由图3可知:动力总成左侧后悬置被动端11 Hz频率振动明显,振幅甚至大于32 Hz点火三阶主激励频率;其他悬置存在同样的现象。说明经过悬置隔振后,11 Hz振动依然明显,悬置是驾驶室低频振动的重要传递路径。对此,借用仿真手段对动力总成刚体模态频率与解耦进行确认。

2 仿真分析与优化

2.1 解耦理论

振动耦合是指在单向激振力或力矩作用下产生两个或多个方向的振动响应。振动耦合会增加耦合自由度上的共振风险,同时加大混合模态固有频率的分布范围,增加悬置隔振风险。悬置系统六自由度耦合导致悬置广义坐标任意单方向激励都会引起系统多模态振动,加大振动风险。

振动解耦是指单向激振力或力矩作用下只产生单方向的振动响应,振动模态相互独立,关联性较低。数学上表示为各微分方程间无相关性,不存在变量上的联系,刚度矩阵与质量矩阵为相互对角矩阵。常见解耦法有主惯性轴坐标系解耦法、曲轴或扭振解耦法、撞击中心理论解耦法及能量解耦法。其中能量解耦法计算简单,工程适用范围最广。在整车模型中将动力总成视为具有六自由度的刚体,通过悬置支撑在车架或车身上,考虑车架或车身刚度及质量,悬置可视为具有三向刚度的弹性阻尼组件,系统各阶振动能量集中分布在六自由度方向上。依次求出各阶振动下各方向能量所占百分比,用矩阵形式表示。刚体多自由度耦合振动数学公式为:

(1)

系统做第i阶主振动的最大动能为:

(2)

式中:ωi为系统模态频率,i=1~6;{φi}为模态振型向量,i=1~6。

系统做第i阶主振动时,第K个广义坐标分配的振动能量为:

(3)

第K个广义坐标分配的动能占系统动能的百分比为:

(4)

Tp=100%时,表示主振型对应的振动与其他阶次振动无耦合性,关联性较低。

2.2 ADAMS解耦与优化

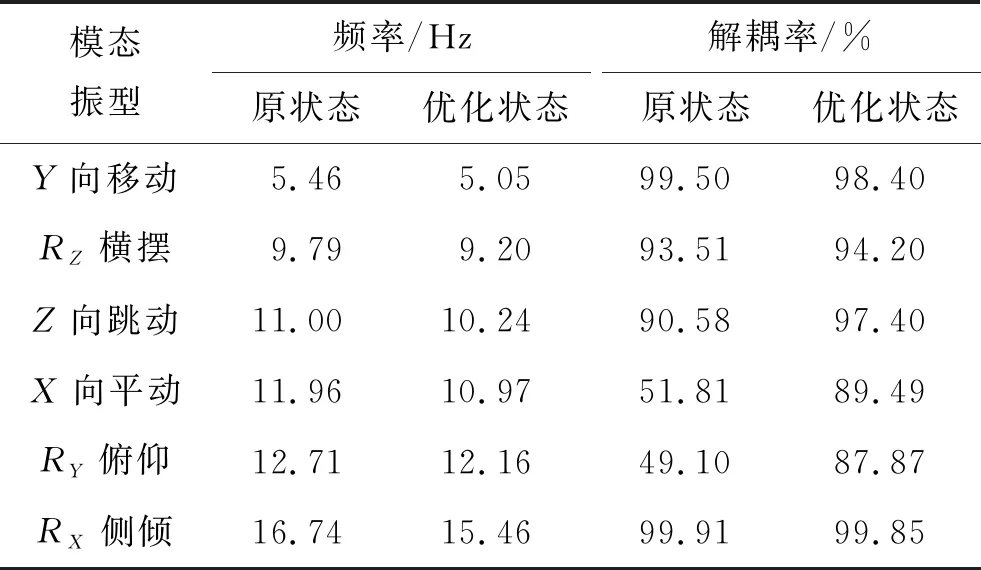

用ADAMS软件中的View模块建立动力总成悬置系统多体动力学模型(见图4),运用Vibration模块能量解耦算法对动力总成固有特性进行分析,分别求出各阶刚体模态频率及对应能量分布。动力总成及悬置系统的相关参数分别见表2、表3,解耦结果见表4。

图4 ADAMS动力总成解耦分析模型

表2 动力总成的相关参数

表3 悬置系统的相关参数

注:优化状态为中间位置两悬置动刚度整体降低35%。

表4 动力总成悬置解耦分析结果

由表4可知:1) 原状态悬置系统在11~12 Hz频段存在Z向跳动、X向平动两个模态,均与发动机11 Hz一阶激励频率相近,存在共振风险;X向平动及RY俯仰模态解耦率在50%左右,解耦率较低,存在较大的模态耦合共振风险。2) 优化状态悬置系统的Z向跳动、X向平动两模态频率整体向下平移1 Hz左右,Z向跳动频率与11 Hz共振频率间隔由零扩大到0.8 Hz,弱化了共振的影响;X向平动、RY俯仰等模态解耦率由原来的50%左右提高到85%以上,降低了X向平动、RY俯仰两模态耦合共振风险。

3 方案实施验证

对优化状态样件进行装车评价,结果显示:优化后,座椅低频抖动现象明显降低,主观评价可接受;怠速工况下座椅、方向盘等的振动水平较原状态显著提高。

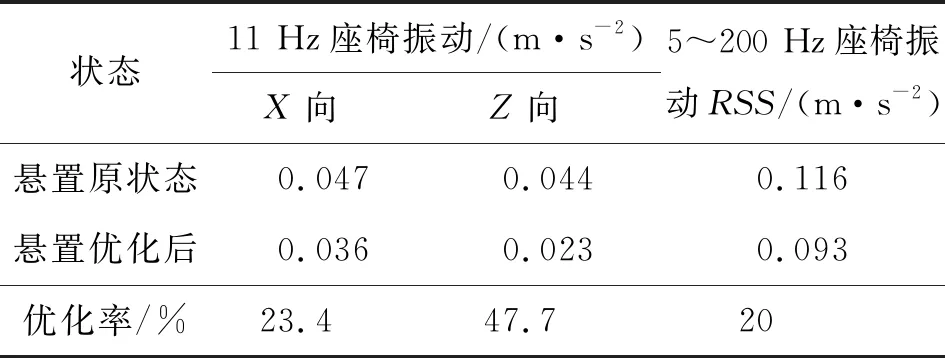

进行数据分析,并按式(5)计算能量均方根值RSS,结果见表5、表6。

(5)

式中:X、Y、Z分别表示各方向上能量大小。

表5 优化前后座椅振动对比

由表5可知:优化后座椅X、Z向振动分别由原来的0.047、0.044 m/s2降低到0.036、0.023 m/s2,座椅X、Z向11 Hz单频振动分别改善23.4%、47.7%,11 Hz频率优化明显;5~200 Hz座椅振动RSS值达0.093 m/s2,比原状态0.116 m/s2降低20%。整车怠速振动优化效果显著。座椅振动频谱见图5。

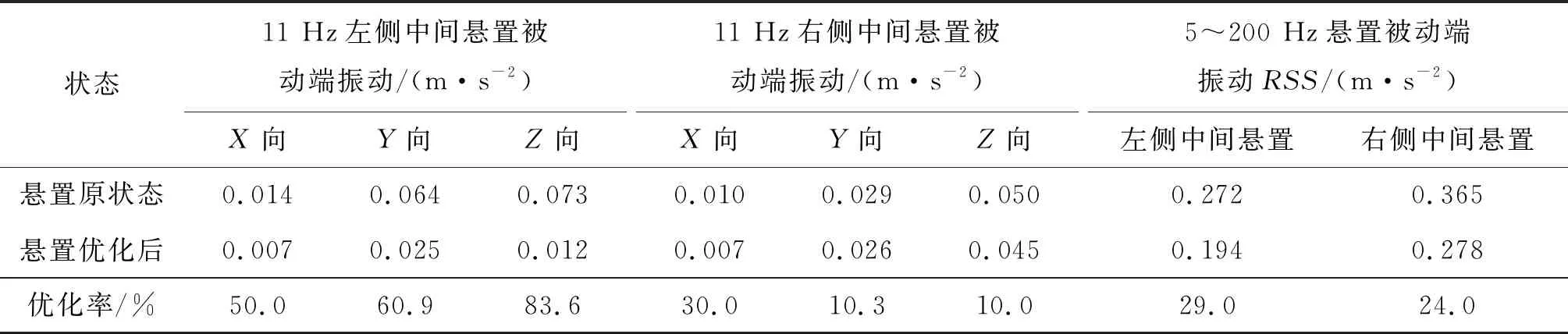

表6 优化前后中间悬置振动对比

图5 优化前后座椅振动对比

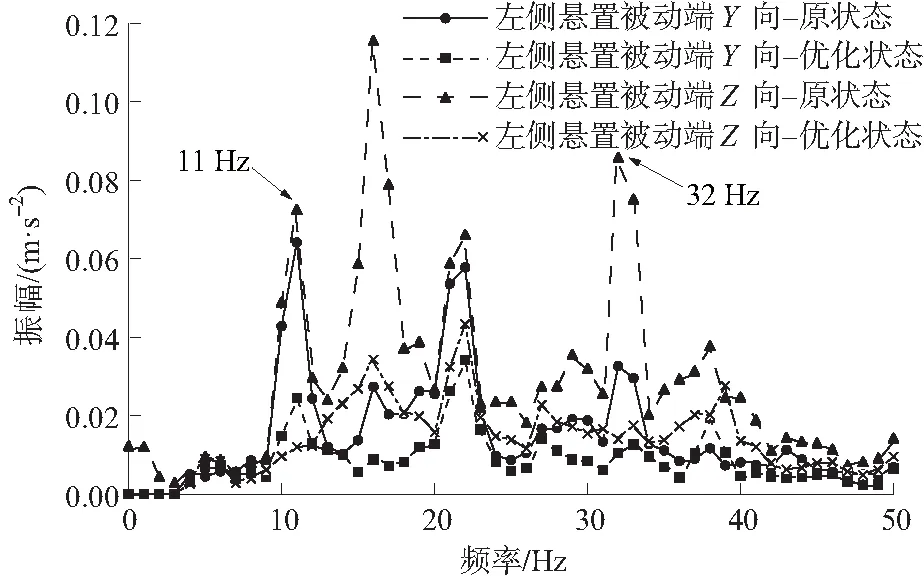

由表6可知:左侧中间悬置在11 Hz单频三方向被动端的振动均优化50%以上,整体RSS振动优化29%;右侧中间悬置在11 Hz单频三方向被动端的振动均优化10%以上,整体RSS振动优化24%。悬置端优化效果显著。中间悬置被动端振动频谱见图6。

图6 中间悬置优化前后振动对比

4 结语

借助ADAMS仿真手段对新能源重卡牵引车动力总成刚体模态频率分布与解耦率进行预测,通过调整悬置刚度改变动力总成系统的刚体模态分布频率、提高解耦率。优化后,座椅X、Z向在问题频率的振动分别优化23.4%与47.7%,整体振动优化20%;左侧中间悬置在问题频率三方向被动端的振动均优化50%以上,整体优化29%;右侧中间悬置在问题频率三方向被动端的振动均优化10%以上,整体优化24%。成功避开了发动机一阶不平衡带来的振动耦合,有效降低了驾驶室的低频振动及整体振动水平,提高了驾乘舒适感。