特殊环境下精密齿轮传动基础数据测试平台研制

2020-07-06易力力陶桂宝王四宝

易力力,陶桂宝,王四宝

(重庆大学机械传动国家重点实验室,重庆400044)

0 引 言

齿轮及其传动装置是国民经济和国防高端重大装备所需的关键基础和通用零部件,是衡量一个国家基础工业发展水平的重要标志。齿轮服役特性直接决定装备的运行性能、寿命、安全性和可靠性[1],是重大装备尤其是特殊与极端环境下重大装备(如航空航天、海洋、高铁等)共性技术研究的核心问题之一。目前国内高性能齿轮、锥齿轮、蜗杆传动及面齿轮等零部件极少经历严格的可靠性和寿命试验,相关基础数据库匮乏,从而影响产品设计水平,导致产品故障率高,可靠性差,寿命短及性能低。特殊与极端环境下高性能齿轮在寿命、可靠性等方面与国外先进水平差距较大,高端产品仍大量依赖进口。针对国家齿轮基础数据匮乏和国家重大工程传动装置依赖进口等问题,瞄准国家基础能力和重大工程的需求,着眼于齿轮基础研究和试验技术国内外发展趋势,研制特殊环境下齿轮传动基础数据测试平台具有重要意义。

平台具体包括高精度多用途传动测试系统、半消声可靠性试验环境系统和热真空可靠性试验环境系统3个子系统,其中半消声可靠性试验环境系统和热真空可靠性试验环境系统可以通过约束接口指标的形式定做环境实验箱。本文主要介绍高精度多用途传动测试系统的研制。

1 主要功能及测试原理图

该测试系统为通用测试平台,可对精密齿轮箱机械传动装置进行综合性能测试和传动原理研究,检测对象为减速器(谐波齿轮、滤波齿轮、平行轴、RV型行星齿轮、少齿差传动、蜗轮蜗杆、锥齿轮)和模拟指向机构的驱动组件等空间齿轮传动装置,具体测试项目有:传动精度实验、传动效率实验、启动力矩实验、扭转刚度与回差实验以及其他传动实验。

1.1 传动精度实验

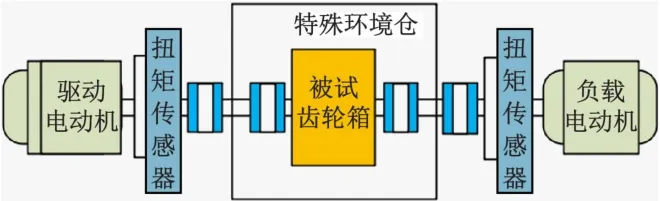

传动精度即角度传动误差绝对值中的最大值;传动误差为传动系统输出轴的理论转角与实际转角之差。传动精度测试原理图[2-4]如图1所示。

1.2 传动效率实验

传动效率是齿轮传动系统综合质量指标之一。传动效率理论计算时必须作某些假设,无法获得传动效率的准确值,通过试验确定传动效率有重要意义[5-6]。传动效率即输出功率占输入功率的百分比,通过获取输入输出轴的转速转矩,即可得到传动效率,传动效率测试原理图如图2所示。

图2 传动效率测试原理图

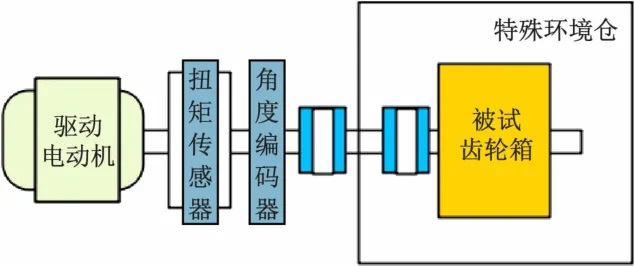

1.3 启动力矩实验

启动力矩指加载到传动装置上用于克服内部摩擦阻力的扭矩,带载启动时驱动电动机的启动扭矩需要大于整个封闭系统的启动扭矩。谐波减速器等传动装置加工装配完成后需要测量启动力矩,以评价其整体性能[7]。启动力矩测试原理图如图3所示。

图3 启动力矩测试原理图

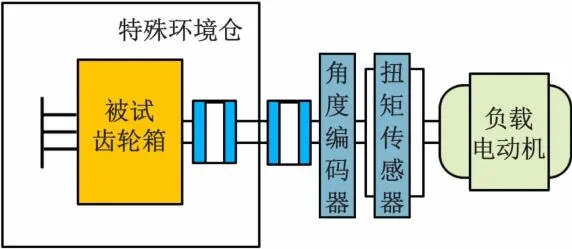

1.4 扭转刚度与回差实验

在传动装置的额定输出扭矩范围内,由于负载扭矩作用,各零部件会产生微量的扭转弹性变形,精密传功系统需要具有足够的刚度才能保证在工作过程中受到强大的冲击时不至于损坏。根据虎克扭转定律,扭转刚度为传动装置加载时所耗去的扭矩和所产生的扭角之间的比率[8]。

回差是指单向传动过程中输入轴开始反向后到输出轴跟随反向时输出轴在转角上的滞后量[9]。回差可以根据其产生的原因大致分为由温度变化引起的温度回差、由弹性变形引起的弹性回差和由零件几何尺寸及加工装配误差引起的几何回差3种形式[10]。扭转刚度与回差的测试原理图如图4所示。

图4 扭转刚度与回差测试原理图

1.5 其他传动实验

通过控制系统的调整,并增加温度、振动、噪声、功率等检测传感器,测试平台可以完成空载跑合实验、加载跑合实验、超载50%跑合实验、超载160%跑合实验验、寿命实验、温升实验、噪声实验、振动实验等其他传动实验[11-12]。

2 技术方案

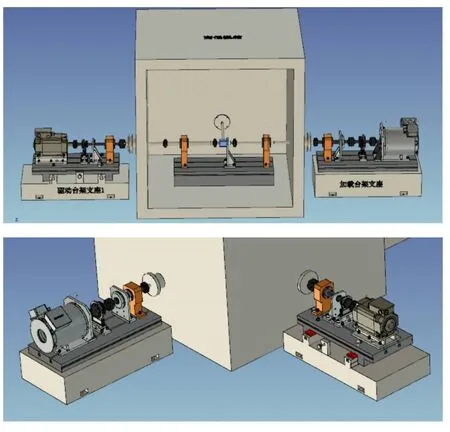

2.1 机械结构方案

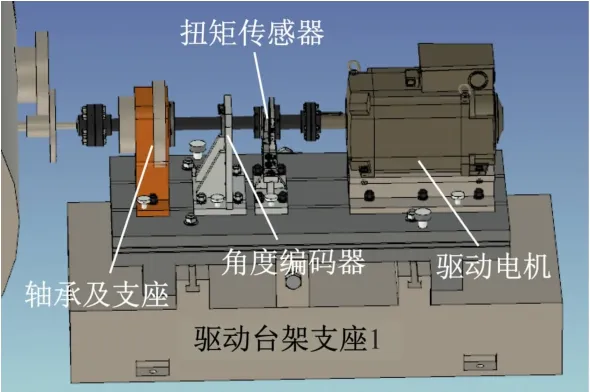

机械部分采用模块化设计思想,包括驱动主轴和加载主轴两套台架(见图5、6),两套台架独立运行,驱动主轴台架、加载主轴台架及被测传动装置通过高精度的联轴器连接安装于基准平台上。通过更换基准平台上不同规格的垫块来满足被测传动装置不同中心高的要求。可根据需要安装在环境系统相对应的接口进行相关实验,通过不同的组合演变,最大限度地在同一实验平台上实现对不同型式或同型式不同型号的传动装置的性能测试。

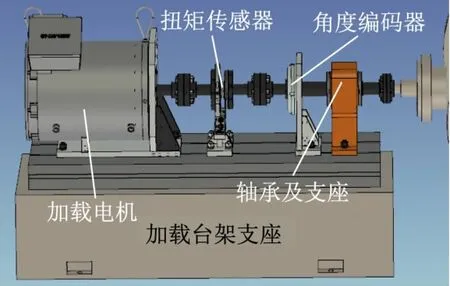

台架采用卧式结构,由驱动电动机(或加载电动机)、扭矩传感器、角度编码器、联轴器、轴承及支座组成。各部件支架安装孔一次车削完成,以保证各部件的同心度;基准平台和部件支架之间做锥销定位,保证重新装配后各部件的同心度,从而保证整个轴系的运动精度;系统配备轴承座有效地保护扭矩传感器和角度编码器使用寿命。

图5 驱动主轴台架

图6 加载主轴试验台架

2.2 电气结构方案

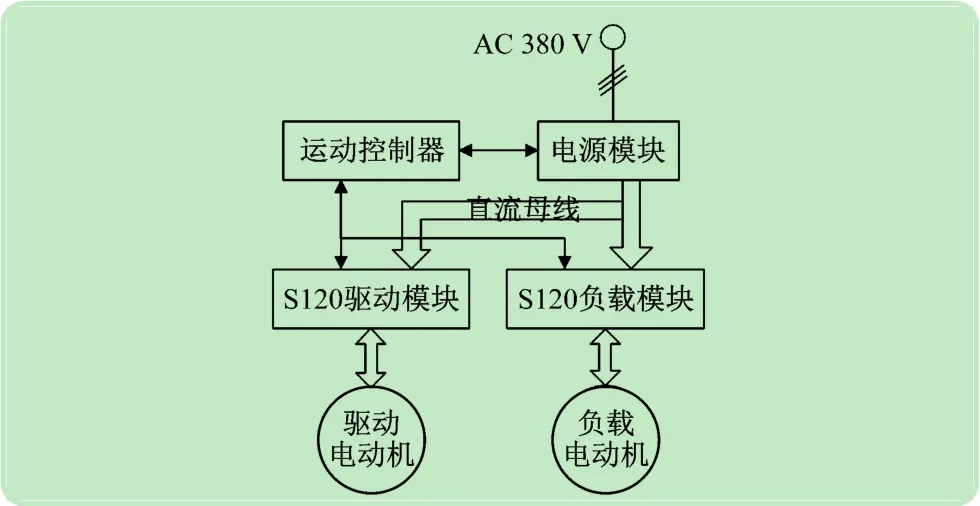

测试平台采用共直流母线式电回馈变频驱动和加载方式,电封闭功率试验采用不回馈电网式电封闭系统。驱动电动机施加给变速箱的输出功率在加载电动机加载后通过电力反馈系统返回驱动电动机形成闭环,电气结构框图如图7所示。

图7 电气结构框图

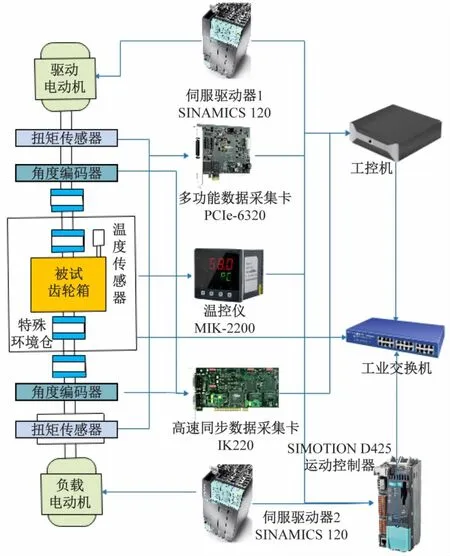

2.3 测控系统方案

通过对测试平台[13]主要功能及测试原理、机械结构的考虑,结合以计算机和集散型控制系统的设计思想,上位机采用ADVANTECH IPC-610L工控机,下位机采用SIEMENS SIMOTION运动控制器,通过工业交换机实现上下位机的通信及高精度多用途传动测试系统与半消声可靠性试验环境系统和热真空可靠性试验环境系统的数据通信,测控系统框图如图8所示。

考虑各种类型传动系统的测试范围,驱动电动机选SIEMENS主轴伺服电动机1PH8138-1DF20-1BA1,加载电动机选SIEMENS力矩伺服电动机1FW3206-1DL72-5AA0,电动机通过两台SINAMICS 120伺服驱动器驱动。

图8 测控系统框图

考虑传动精度实验和刚度回差实验需要输入轴和输出轴的转角的高速同步的精密采集,编码器选择海德汉转角编码器及与其匹配的高速同步采集卡,其中驱动轴转角编码器选型为分辨率6 000线的光栅式转角编码器ERA4482C,综合精度为+/-5″,加载主轴转角编码器选型为分辨率36 000线的R0N786,综合精度为2″,高速同步采集卡选用海德汉的双通道同步采集卡IK220。

转矩传感器在实验平台的传动效率实验和启动力矩回差实验中取得精密实验数据至关重要。考虑转矩传感器测量精度和范围,选用德国HBM T40B系列转矩传感器,信号输出形式为频率输出。驱动主轴转矩传感器采用200 N·m的转矩传感器,精度为+/-0.05%F,加载主轴转矩传感器采用2 kN·m的转矩传感器,精度为+/-0.05%F。

2.4 接口设计

(1)与半消声可靠性试验环境系统接口。半消声可靠性试验环境系统需要提供高精度多用途传动测试系统在半消声的环境下的测试保障,被测传动系统放置在环境试验箱内,环境试验箱需要提供如图9所示3个方向的机械接口与驱动台架或加载台架对接,用于平行轴或相交轴传动系统的测试。3个方向的机械接口分别在前、后、右侧壁上开条形轴孔,使用玻纤板实现条形轴孔的密封,玻纤板随电动机轴移动到合适的位置固定即可,条形轴孔如图10所示。

图9 3个方向机械接口布置图

图10 条形轴孔机械结构图

(2)与热真空可靠性试验环境系统接口。热真空可靠性试验是模拟空间活动部件在空间的真空、冷黑和太阳辐射环境的一种地面试验,由冷浸、热浸与变温过程组成。热真空容器为卧式圆柱体结构,容器内安装试验平板的支撑导轨,试验平板作为测试件的安装平台使用,为一个方形、表面均布M8的矩阵螺纹孔的不锈钢板件,热真空可靠性试验环境系统使用磁流体密封[14]接口法兰提供3个方向的机械接口。

3 应用案例

本文对日本Harmonic谐波减速机(减速比:121,型号:SFH-25-120)进行了不同温度环境下的传动刚度及回差的测试,驱动主轴台架与热真空可靠性试验环境系统连接实物如图11所示,加载主轴台架与热真空可靠性试验环境系统连接实物如图12所示。

图11 驱动主轴台架实物图

图12 加载主轴台架实物图

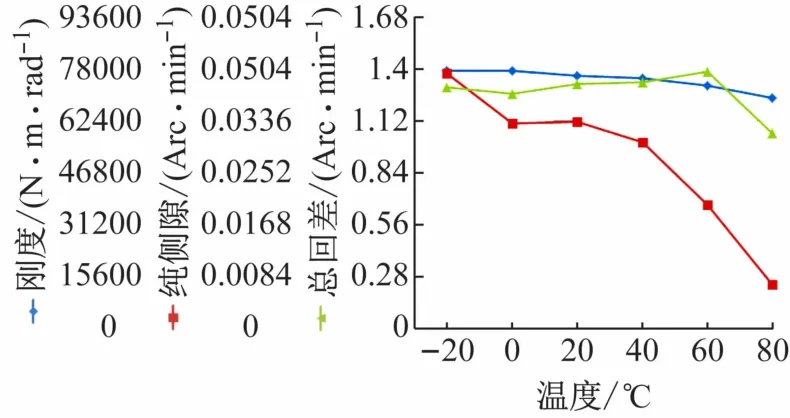

按照扭转刚度与回差测试原理图(见图4)方式安装谐波减速机,沿输出轴顺时针方向按2 N·m的步距等间隔加载到额定转矩,记录加载转矩及输出轴转角值,然后等间隔逐步卸载,并记录转矩及转角值,卸载完全后沿另一方向重复上述过程。完成后可以在转矩与转角平面绘出该减速器的机械滞回曲线,利用图解法可求得该减速器在输入轴上的扭转刚度、纯侧隙和总回差[15]。在-20~80℃温度环境下,每次升温20℃,重复扭转刚度与回差实验,共进行6次实验,得到不同温度下日本Harmonic谐波减速机扭转刚度、纯侧隙和总回差,绘制不同温度下扭转刚度与回差特性如图13所示。

图13 不同温度下扭转刚度与回差特性

4 结 语

本文研制的特殊环境下精密齿轮传动系统性能测试平台,能够很好地模拟特殊与极端环境工况,实现对高精密传动装置转矩、转速信号准确、在线、实时、高速采集和处理,从而实现传动精度、传动效率、启动力矩和传动刚度及回差的测试。该测试平台还具有很强的开发潜力,通过软件的不断升级和少量的硬件改进,可以扩展其他传动试验。