车载充电机硬件设计与研究*

2020-07-06马艳

马 艳

(武汉交通职业学院, 湖北 武汉 430065)

1 引言

在全球能源危机的背景下,随着人们环保意识日益增强以及新技术、新材料的出现和发展等多种因素的推动,电动汽车因兼具清洁环保的特征已成为新能源汽车的主要发展方向[1]。而电动汽车充电技术的发展和充电基础设施的建设,是电动汽车得以快速发展的先决条件之一[2]。本文是设计一款基于AC220V输入,输出电压为DC60—90V,输出功率为2000W的电路,其主要电路由主充电电路及控制电路组成。通过UC3846控制芯片,实现全桥有限双极性控制,结合有源功率校正技术(Active Power Factor Correction,简称APFC),可提高功率因数到0.99,既治理了电网的谐波“污染”,又提高了开关电源的整体效率。

该车载充电机设备可广泛应用在低速电动汽车上。目前,低速车的车载充电机的设计方案主要有三种:第一种方案是采用单相功率因数校正+移相全桥变换器;第二种方案为采用并联无桥功率因数校正+两级逆变变换器;第三种方案是单相功率因数校正+推挽逆变。第一种方案适用于充电机功率在2kW、3.3kW功率等级;第二种方案适用于更大功率等级充电机方案;第三种方案效率不高,对功率管要求较高,散热也有一定要求。本设计采用的单相功率因数校正+有限双极性全桥变换器的方案,与移相全桥方案一样,适合该功率段设计,优势在于有限双极性控制方法,可实现超前和滞后桥臂全范围零电压、零电流软开关。在轻载及重载条件下,效率可进一步提高。

2 总体设计方案

2.1 系统架构图

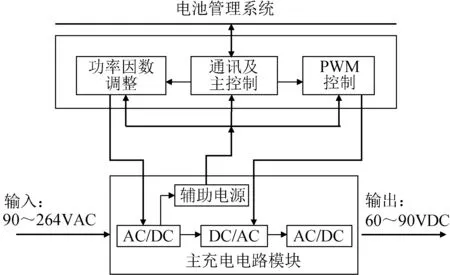

车载充电机将电网的交流电经过整流、升压有源功率因数校正与滤波稳压电路后转变为直流电,再经过有限双极性全桥逆变变换、整流滤波后将电能变换成可以对蓄电池进行充电的直流电能[3]。电池管理系统通过CAN通信方式告知电池状态及充电需求,车载充电机控制模块根据充电需求,设置输出电流电压限定值,控制PWM产生电路,通过占空比的调节实现输出电压及电流调整,从而形成闭环控制。充电器电路的总体结构图如图1所示。

图1 充电器电路的总体结构图

2.2 系统功能

1)充电机内部集成有源功率因数校正(PFC),功率因数达到99%以上,同时采用ZVS软开关技术,可以实现对电网零污染,避免大电流冲击电网,同时效率可达到93%以上。

2)输入电压范围非常宽,AC85—265V,适合全世界任何地区的电压等级,对于电网波动以及车辆出口具有很大的便利性。

3)适合铅酸、锂电池等各种蓄电池充电。充电模式灵活、可编程,预置了可选择的10条充电曲线。具有CAN通信接口,可以和带CAN总线的BMS实现实时通信。

4)完备的安全防护措施:

① 交流输入过压、欠压保护功能;

② 交流输入过流保护功能;

③ 直流输出过流保护功能;

④ 直流输出短路保护功能;

⑤ 输出软启动功能,防止电流冲击;

⑥ 在充电过程中,充电机能保证动力电池的温度、充电电压和电流不超过允许值,自动根据BMS的电池信息动态调整充电电流;

⑦ 自动判断充电连接器、充电电缆是否正确连接。当充电机与电池正确连接后,充电机才能允许启动充电过程;当充电机检测到与电池连接不正常时,立即停止充电;

⑧ 充电联锁功能,保证充电机与动力电池连接分开以前车辆不能启动;

⑨ 过热保护。当充电机内部温度超过75 ℃时,充电电流自动减少,超过85 ℃时,充电机保护性关机,温度下降时,自动恢复充电。

3 子模块设计方案

基于上面总体结构所述,本电路主要由两部分组成,主充电电路和主控制电路,对主充电电路拓扑及主控制电路相关解决方案分析如下。

3.1 主充电电路硬件设计

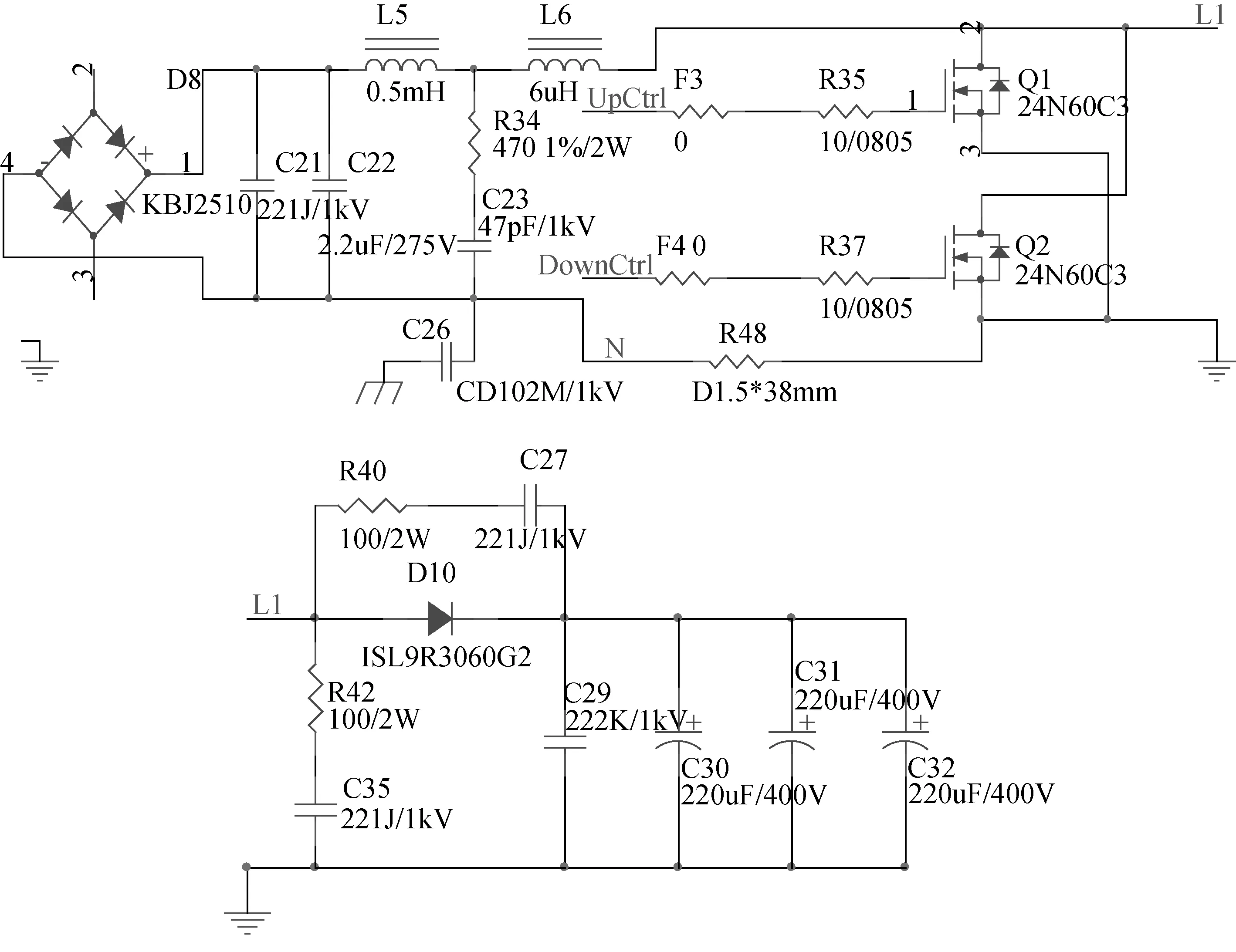

主充电电路由EMC滤波电路、整流电路、有源功率因数校正电路、有限双极性全桥逆变电路、输出整流电路和辅助供电电路组成,主充电电路拓扑结构如图2所示。

图2 主充电电路拓扑图

3.1.1 EMI滤波电路及软起动电路

1)EMI滤波方案

如图3所示,因为交流输入电源上有些高频干扰,一般的作法是加CX、CY电容、共模及差模电感,其中CX电容及共模电感的作用是滤去信号线上的共模干扰,CY及差模电感是滤去干扰信号中的差模干扰。一般设计中是加了一级滤波,而因为输入电源中的干扰主要是共模干扰,本设计中为了更好的滤去输入信号中的干扰,同时充分简化电路,使用的是两级共模加一级差模滤波方式,但去掉了一个差模电感,将之移到全波整流后,仅由CX电容对差模干扰进行滤除,能完全滤掉几兆赫以上的共模及差模信号,使EMC功能更加优良。本设计中用到的CX电容容量为2.2uF/275V的安规电容,CY电容容量为4.7uF/275V的安规电容,两个共模电感为2mH。

图3 EMI及软起动电路

2)软起动电路

因为大功率电源中所用的电容容量都较大,ESR都很小,刚通电源时,因为电容初始电压为0,所以充电电流相当大,通常几十安至100安以上,如果此时没有保护措施,会烧坏MOS管等功率器件,故在大功率电源中,常使用软起动来解决这种问题。本设计中采用的是继电器软起动方式,开机时,继电器因为线圈没有得电而处于断开状态,电流通过与继电器常开触点并联的电阻R给后面电路供电,有效限制了开机电流;通电后,变压器的通断由辅助变压器输出控制,经过一段时间后,辅助变压器正常启动后,此时整流电容也充电完成,继电器打开,短路R,完成软起动过程。

3.1.2 PFC电路

本电路的滤波采用的是全桥滤波方式,经过滤波电路后的电压过一个全桥整流,但通过了滤波电路后的电压与电流存在相位差,并且输入电流不是正弦波,因而会产生一个很大的谐波,造成功率因数可能只有60%—70%左右,从而使电路的效率只有70%左右,损失极为严重。为了解决功度因数过低的问题,在本电路中增加一个功率因数控制电路,如图4所示。

图4 PFC电路

目前使用的功率因数校正电路常用的有电流峰值控制法及电流平均值控制法两种方式。电流峰值法主要是使输入电流的峰值对电路进行斜波补偿,而平均电流控制法则是采用平均电流与输出电压进行组合后进行功率因数调节。它们都是使输入电流的包络线跟随输入电压进行变化,从而消除相位差,因平均电流控制法比峰值电流控制法少用一个控制环,同时效率一样,故本电路采用的是平均电流控制法,经过此电路后,理论上功率因数可以达到99%。本文选取PFC集成芯片L4981为例分析其结构组成、工作原理、引脚作用,并搭建其外围电路,工作开关频率选择为56.7kHz,器件选型说明如下。

1)整流桥D8的选择

主要考虑最大反向电压、正向平均电流、最大浪涌电流及热效应这几个因素。

最大反向电压:

264V×1.414×1.2=448V

故得选600V额定电压的整流桥。

最大平均电流:

热效应是要求桥的额定值远大于计算值,本方案采用加强散热片的方式。

通过上面的计算,本设计中选用KBJ2510或GBJ2510,峰值电压1000V,峰值电流350A,平均电流25A,完全符合要求。

2)最大冲击电流限制

因本设计中输出端有C30、C31、C32三个电容,故开机时会有一个很大的冲击电流存在,本设计中采用继电器软起动的方式进行消除过流影响。

3)输入保险

输入保险必须大于最大冲击电流,本设计中选用30A、250VAC保险。

4)输入滤波电容

置于桥式整流后面,电容作用为平滑高频纹波及能承受最大峰值输入电压,本设计中为C22,计算如下:

取标准电容2.2uF/275V。

注:Kr为电流波动系数,r为0.02—0.08,本设计取0.06。

5)输出滤波电容

输出滤波电容的作用主要是平滑输出电压纹波。

为了减小成本,本设计中采用C30、C31、C32的三个电容都为220uF并联使用。

如果输出需要一个特定的保持时间,则:

电容的额定电压:

Vcap>Vout+Vripple+Vmargin=

400+12+35=447V

故选取最大耐压为450V的电容。

用矢量网络分析仪分析超声换能器阻抗匹配电路的阻抗曲线变化趋势,并不断地优化修改高低频段中心频率处的匹配阻抗值及LC参数值,调整阻抗曲线的位置,使S11与S22的轨迹压缩在Smith Chart中心点附近,如图5所示,AOTF光谱衍射效率达到最高,此时高低超声换能器优化后的匹配阻抗值为15-j*10 Ω和20-j*15 Ω。在AOTF衍射效率最佳的情况下,优化后的高低频段换能器匹配电路的S11参数在-30 dB~-20 dB之间,满足回波损耗小于-10 dB的参数指标[7],双路超声换能器阻抗匹配电路输入回波损耗测试结果如图6所示。

6)功率MOS管

选择的标准是DS间的耐压及温度效应。

最大输出电压:

BVdss>Vout+Vripple+Vmargin=

400+12+35=447V

额定功率主要考虑Rdson及热特性,MOS管的损失主要包括传导及开关损失,开关损失主要由容性及线路损失,由MOS管di/dt决定。最大传导损失由下式计算:

则开关管导通损耗Ponmax如式:

Ponmax=IqRMSmax2×Rds

参照开关管SPW24N60C3手册Rds=0.16Ω,验收该MOS导通损耗为75W。

电容开关损耗:

Pcap=(3.3×Coss×Vout1.5+

注:COSS为输出电容930pF,Cext为布板电容100pF,升压功率因数校正电路开关频率Fsw设定为56.7kHz,则电容开关损耗1.8W。

开关管开关过程总损耗:

Pcrossover=Vout×Iqrms×Fsw×Tcr+Prec=

400×21.66×56.7×21ns+1.5=11.5W

其中,Tcr为开关时间,Prec为Boost二极管损耗。

根据以上损耗设计相关散热,仿真温升情况。

7)Boost二极管选取

主要考虑峰值关断电压、正向平均电流、反向恢复时间及热考虑。

Vrrm=600V

二极管在输入电压最低条件下,峰值电流计算为12.98A,通过计算二极管上的最大损耗如下式:

Pcond=Vto×Iout+Idrms×Idrms×Rd=

2.1×5+12.98×12.98×0.05=18.9W

Vto导通时电压降,Rd导通电阻。

反向导通时间得快,本设计选用1SL9R3060-G2,Tr=60ns。

8)Boost电感

Boost电感主要为了限制高频电流波动△Ⅱ。

3.1.3 变压器设计

本设计的输出功率Pout为2kW,电源效率为0.92,则该变压器视在功率Pt为:

变压器的功率容量为:

fs是开关工作频率(Hz);Bw是工作磁感应强度(T);Ae是磁芯的有效截面积(m2);Kf是波形系数,表示波形的有效值与平均值之比。此处取Kf=4,取电流密度J=400A/cm2,fs=56KHz,Bw=0.16T,效率η为92%。窗口使用系数K0=0.4,则AP=7.27cm4。

通过查找磁芯对照表,满足要求的磁芯为EE57、EE60、EE55,对比变压器尺寸,同时考虑温度对磁通的影响,考虑余量,EE55磁芯AP值13.68cm4大于7.27cm4,且体积在以上三种磁芯中也具有优势。因此,EE55磁芯比较合适。

表1 EE磁芯表

选择确定好磁芯后,可通过原副边电压确定匝比N1,再通过以下公式可确定原边匝数。

3.1.4 辅助电压电路

PFC调整后进行整流,经过辅助变压器后输出两路电压:一路为15V,供PFC控制电路部分用;另一路为12V,经过降压处理后给单片机控制电路供电使用。输出功率设计为9W,分别为15V/0.2A及12V/0.5A,因本电源仅供控制板用,故没有采用光耦反馈,而采用的是辅助电源反馈,辅助电源也作为一路输出,变压器采用的是EE16,材质为PC40,控制芯片为VIPER20A,有效的减小了辅助电源的面积。

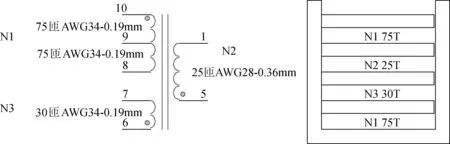

1)变压器制作

图5 变压器制作简图

为了提高效率,变压器的原边150匝分为两部分,最里层75匝,上面绕30匝作为辅助反馈电源输出(也是一路15V工作电压,供PFC及PWM电路用),上面再绕25匝作为12V输出,最后绕原边的75匝,这样能有效的预防电磁泄露,提高效率。当输入电压为375V时,占空比为15×150/(375×30)=20%。

图6 外围设计电路图

2)外围设计

开关工作频率由C28和R41确定,通过芯片手册频率计算公式:

取值Rt=7.5k,Ct=3.3nF,计算可得工作频率FSW=86kHz。

因为Vctrl=15V,故VDD=15+0.7-0.7-1.4-0.6=13V,Viper20A通过不停地将这个13V与芯片内部的13V进行比较,从而达到稳定输出的目的。

3.1.5 输出AC/DC整流

图7 AC/DC整流电路图

1)EMC部分

本电路为直接对外接口,输出到电池,故需进行EMC抗干扰设计,图中的R5、C9、C8、C3、C11、C2、C12、L1、L2为此目的。

2)电池反接保护设计

本设计中,当没有电池或电池反接时,充电机均不工作。在变压器整流输出及电池插座间接有一个继电器,电池接插座上并联引出两根线接到主控制板CPU,当CPU未检测到电压或电压为负,证明没有电池或电池反接,此时继电器不接通,使主电路的输出电压不会输出到输出端子上。

3)输出电感计算

本设计增加余量,取78μH。

4)输出电容计算

本设计增加余量,取三个470μF的电容并联。

3.2 控制电路设计

3.2.1 硬件设计

本部分主要由三部分组成,分别为PFC控制板、PWM控制板及通讯控制板。PFC主要与主电路板中的BOOST电路一起作用,使输入的功率因数达到99%;PWM控制板为主逆变电路部分提供PWM可调波,使输出稳定在所需的电压上;通讯控制板主要是为了与电池管理系统进行通讯,实时取得电池的电流及电压信息,对PMW进行控制。

1)PFC控制电路部分

此电路与主充电电路中的PFC电路部分共同作用,使电路输入的功率因数达到99%以上。主控制芯片为L4981,采用的是平均电流控制法进行PFC控制,通过实时采集输出电压及整流后的输出电流,进行闭环控制,从而达到调节PFC的目的。

与一般的PFC控制芯片相比,L4981具有以下优点:

① 控制功率因数达99%以上;

② 电流畸变率≤5%;

③ 采用噪声系数最小的平均电流控制模式;

④ 启动电流低(0.3mA);

⑤ 低压输出锁定及可编程门槛电压;

⑥ 过压及过流保护;

⑦ 2%输出电压参基准。

2)PWM控制电路部分

电路PWM产生芯片为双通道输出的KA3846,全桥控制芯片为IR2110。其中PWM产生部分的采样环路电压由通讯板根据要求进行提供,由CPU根据控制电压输出反馈电压到KA3846的5PIN上,控制KA3846的输出脉宽,由IR2110转换成全桥控制脉宽,以控制PWM的宽度。

3)通讯板控制部分

本部分电路主控制芯片是C8051F061,它具有CAN通讯接口,具有AD及DA转换模块,三路回差电压可编程的模拟比较器,JTAG功能,从而很大程度的降低了电路的的复杂性,与主电路板一起,对电池的充电电压,充电电流进行实时监测。同时实时监测充电机的温度,使充电机具有过压、过流、过热保护功能,使充电机无论在过压、过流、过温情况下均将输出断开,从而保护电池不受损坏。同时,根据BMS的指令作出相应的处理,调整控制PWM电路的脉冲宽度,动态的改变充电电流及充电电压。

3.2.2 软件设计

电动汽车充电机上电工作时,开始检测充电导线,控制引导线以及与电池管理系统的通信线路是否连接上。电池管理系统作为电动汽车充电机的上位机做出回应,并告知充电机汽车电池类型,采用何种充电方式以及充电曲线。电池管理系统实时采集电池充电状况,并通过充电电流电压阈值设定,判断电池充电状态的切换。电池管理系统通过CAN总线与汽车充电机相互通信,充电机获取充电曲线中恒压模式或恒流模式下对应的电压或电流。汽车充电机控制模块对输出电压或电流进行双闭环AD采样反馈,经PI调节后,调节移相全桥PWM的相位角,从而调节了电源利用率,使电路稳定在设定的电压或电流下输出,从而实现电池在电池管理系统设定的充电曲线下充电。充电机软件实现流程如下图8所示。

图8 充电机软件流程图

同时,软件部分采用周期中断方式查询CAN总线通信的消息对象接口寄存器,处理相关数据,判断充电模式是否发生变化,以及获取输出电压电流值,通过电压和电流闭环进行PI调节,使充电机按照电池管理系统充电策略对电池组进行充电。

3.3 测试验证

3.3.1 测试方案

采用容量3kW的可编程交流电源PA9530作为交流输入,便于测量读取输入电压、电流及功率因数;采用大功率电子负载IT8518S作为设备负载,便于设定和读取输出电压、电流和功率。

3.3.2 实验结果分析

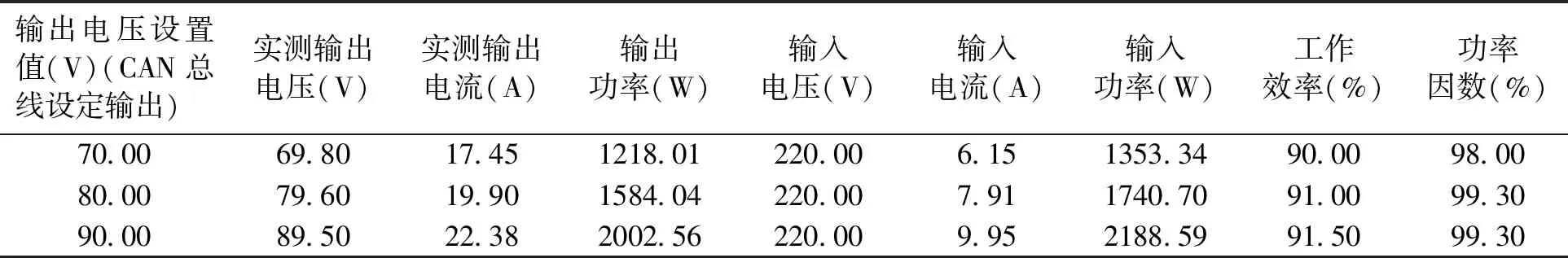

功率因数和电源效率是作为开关电源品质的重要考核特征。对该车载充电机功率因数校正电路进行测试,对比增加PFC电路后对效率及功率因数的影响,见表2。

表2 实物测试数据

由上可见,增加PFC后对功率因数及效率都有极大的改善。

表3 车载充电机测试数据(电子负载4欧姆)

通过表3数据分析,随着功率因数校正电路的加入,有效地减小了谐波对电网的影响,电源整体效率在满载条件下达到91.5%,可有效减小散热面积,从而减小车载充电机体积及质量。

4 结论

本文提出了一种电动汽车车载充电机的设计方案,并详细介绍了主充电电路硬件设计,包括EMI滤波电路及软起动、PFC电路、辅助电压电路和输出AC/DC整流电路,简单介绍了控制电路设计,并进行了测试验证,该方案中采用了高频开关电源、软开关、软起动、功率因数校正、CAN通信控制、快速充电等多种关键技术,减小了充电机的体积,提高了充电效率及充电机的安全、可靠、实时操作灵活性。本设计采用有限双极性控制方法,可实现超前和滞后桥臂全范围零电压、零电流软开关。在轻载及重载条件下,效率可进一步提高。