复杂曲面零件的数控雕刻加工

2020-07-06李海东唐汉杰

李海东,唐汉杰

(江苏大学,江苏 镇江 212003)

0 引言

随着我国实体经济的蓬勃发展,数控加工技术已经在先进制造业占据主导地位,雕刻加工也是数控加工的一种,有主轴转速高、浅切削高进给的特性,广泛应用于机械制造业,尤其适用于小五金、艺术品、模具制造等场合。本文结合UG 软件,简述了一个人脸装饰品零件的设计和在雕刻机上进行数控加工的过程。

1 零件建模

设计一个零件,先根据要求在草图上做出特征曲线,再通过拉伸、扫描等操作做成大致形状,再修饰成人脸零件。本文的人脸模型被加工表面尺寸为120 mm×100 mm×35 mm。CAD 零件模型包括零件几何体 PART_MODL、 零件毛坯几何体PART_BLANK。零件毛坯选择铝合金方料,先下好料,然后在普通铣床上铣加工成130 mm×110 mm×40 mm 的长方体毛坯。如图1 所示左边、中间为侧视正视零件,右边透明处为毛坯几何体。

2 工艺分析与应用

由于人脸零件只需加工底面和人面部轮廓面,加工位置全部都为向上敞开式,零件的加工工艺性较好。装夹方式简单,只需用平口钳夹持住底座即可,一次装夹,完成全部加工表面的粗、精铣加工。

3 数控编程

3.1 建立坐标系

编程坐标系与加工坐标系要统一,为了使加工前便于对刀,使用UG 软件的加工模块编制程序之前,先要确定零件的编程原点,也就是实际加工工件时工件坐标系的原点,把坐标原点设定在毛坯上表面的中心位置,X 轴平行于长边,这样换刀时只需修改Z 轴坐标即可,也便于找正,如图2 所示。

3.2 零件的底座和人脸部位加工

零件的底座加工分粗铣、精铣两次,人脸部位比较复杂,需要分粗铣、半精铣、精铣3 次完成。粗加工的目的是选用尽量大的刀具,尽量快的去除大部分加工余量,减小切削力,使精加工余量均布,防止零件变形。精加工的目的是形成零件最终尺寸。

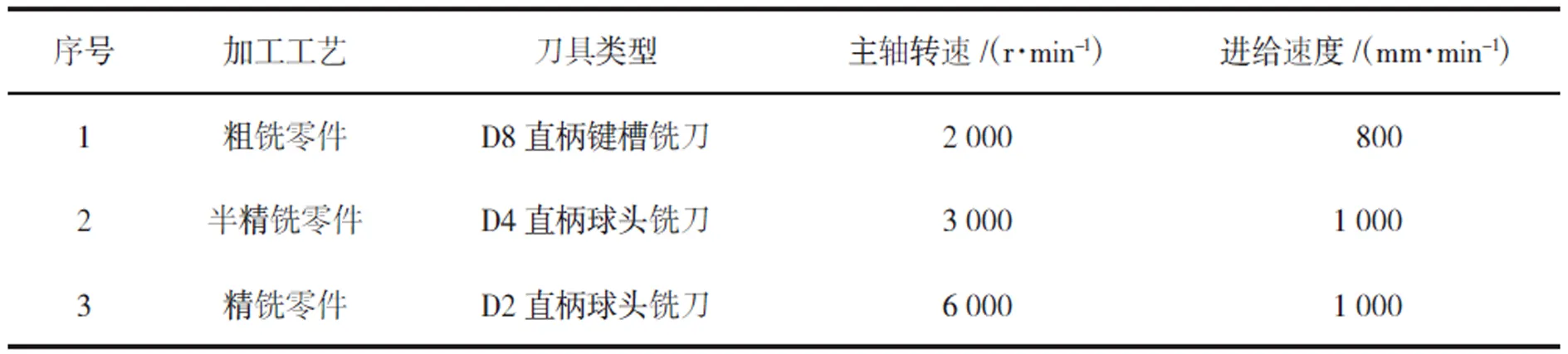

3.3 刀具及切削参数的选择

在数控雕刻加工中,特别是曲面加工时,由于零件曲面的复杂性,要用到直径较小的球头铣刀,进行浅切快进。合理的刀具选择会直接影响到零件的加工质量、效率和成本。根据实践经验和零件的结构特点,设定的刀具及切削参数如表1 所示。

3.4 建立刀具轨迹

在UG 软件中打开已经建立好的人脸曲面模型,点击Manufacturing 界面→点Machining Environment→进行环境初始化→点Geomytry→选Mcs_Mill→点Workpiece→右键→选择Cavity_Mill 设置如表1 所示参数,底部余量留0.2 mm, 侧面余量留0.3 mm,进行粗加工。刀轨如图3 所示。

表1 数控加工刀具及切削参数

由于篇幅所限,这里省略半精铣工步,只列出局部曲面精加工刀具轨迹,具体步骤如下:点击Manufacturing 界面→Machining Environment→环境初始化→Creat Operation→CAMCreate→Create Opeation→出现CreateOperation→确定→Type→milling_contour→Subtype→ZLEVEL_PROFILE→选择→UsedMethod→MILL_ROUGH→OK。第二步→设置ZLEVEL_PROFILE 加工参数选择Geomery→设置Depth Per Cut 为△h→Cut Order 为Level First→选择Engage/Retract→选择Automatic →点选Generate生成曲面加工轨迹,如图4 所示,选择Verity 验证加工轨迹,点击OK 确认。最后采用模拟功能,对完成的操作进行验证,确定无误后,点后处理生成雕刻机需要的NC 代码。

3.5 数控加工

将粗、精加工NC 代码分别输入到数控机床,检查完程序,对好刀具,确定无误后,就可以进行数控加工了。

4 结 语

采用三维软件进行自动编程,大大降低了复杂曲面雕刻编程的难度,同时也提高了雕刻零件的加工质量。在学习自动编程时,要多练习多琢磨,及时做总结,尤其一些具体参数的应用,只有通过长期实践经验的积累,才能做出高质量的数控程序。