面向系统集成的起落架地面运动特性建模方法

2020-07-06王宽肖鹏

王 宽 肖 鹏

(上海飞机设计研究院,上海 201210)

0 引言

据统计,飞机50%以上的事故发生在起飞与降落阶段,因此,在对飞机性能的分析过程中,不仅需要考虑其在空中的飞行特性,也需要考虑其在地面的运动特性,包括刹车、转弯等地面运动过程。目前,越来越多的研究人员及主机厂商开始关注飞机的地面运动性能的分析,评估飞机地面运动特性对于飞机的设计起到了重要作用。[1]

一方面,飞机地面运动涉及到起落架系统、液压系统、刹车系统、发动机系统、飞控系统等多个机载系统,是一个典型的“机电液控”多学科耦合的复杂机电系统。单纯从某个专业领域进行分析往往不能反映实际的情况[2]。另一方面,分析过程还要考虑飞机与地面、飞机气动力等与外部环境耦合的作用,更增加了进行全机级多学科耦合分析的难度。[3-4]

另一方面,如果对以上的各个学科和系统都建立精细度高、与物理系统完全匹配的模型,从建模角度和计算资源的角度往往没有可行性。尤其是作为飞机集成商,也没有能力和必要性建立考虑完整元件级的模型建模。因此,在飞机级系统集成的角度,需要权衡模型的精细程度与需求和建模资源之间矛盾。

针对以上的问题,本文从多学科解耦和模型物理度划分两个角度进行模型的解耦和分解,完成多学科建模,再通过模型集成形成飞机级的地面特性仿真模型。多学科解耦方面,将模型分成机构、控制和液压三部分,又分别将每个部分分为元件、子系统和系统三个层级,分别在VL Motion、Matlab/Simulink和AMESim中建模[5-6]。在物理度方面,每个学科子系统模型又分功能和性能两个复杂度层级的模型架构。最后通过联合仿真的方式集成完整的起落架地面运动模型,实现面向飞机集成的地面特性飞机级模型。

面向飞机集成商,本文形成的模型架构十分灵活,可以兼顾飞机级性能分析与特定系统级性能分析。本文主要通过建立功能级的子系统模型完成模型框架的定义,后续实际的研发过程中如果需要对某个系统的特定功能或原件进行分析,可保持接口关系不变,而只需要对相应的部分进行性能建模并替换即可。

1 地面特性建模

模型的整体架构如图1所示。从学科角度,将模型分为液压、控制和机构三个专业,每个专业有相应的范围和子系统,分别在AMESim、Matlab和VL Motion三个软件中进行建模。然后通过软件之间的联合仿真接口进行模型集成。在模型物理度划分上,每一套子系统模型分为功能模型和性能模型两个复杂程度,功能模型主要起支持作用,用来保持系统模型的完整性;而性能模型用于特定系统或子系统的性能分析使用,目的是能够最大程度上模拟系统的物理特性。本文通过定义各子系统的功能模型完成系统级模型的架构定义。

图1 地面运动特性模型总体架构

1.1 液压系统模型

液压子系统模型主要包括液压源、前轮转弯液压系统、刹车液压系统等子系统模型。

1.1.1 液压源建模

对于系统级的仿真模型,液压源主要考虑液压泵的特性即可满足要求[7]。液压泵在整个模型中作用的实质为确定液压源的压力流量关系,可通过选取HYD中的液压泵元件并为其参数赋值实现,对于飞机液压系统,推荐选择“Pump13”模型,即恒压变量泵模型。

参数设置过程中应给定的基本参数包括:额定转速(nominal shaft speed)、机械效率(mechanical efficiency)和压力-流量关系(expression for q=f(dp))。其中,压力-流量关系既可通过方程形式给出,也可通过离散点给出(AMESim插值拟合)。压力-流量特性是决定模型准确性的先决条件,其参考数据的来源主要来自于试验结果,可近似拟合为线性关系进行定义。

1.1.2 前轮转弯液压系统

前轮转弯系统的根据作动方式主要分为推挽式和齿轮齿条式,除了完成前轮转弯的功能,还需要通过液压阻尼装置完成前轮的减摆功能[8]。通常情况下,不考虑减摆功能的前轮转弯系统可以定义为功能性模型。以推挽式系统为例,其功能层级的模型架构如图2所示。图2中主要需要注意是作动器液压缸(蓝色)与作动机构(绿色)的连接方式,需要通过线速度的传感器进行转化。

1.1.3 刹车液压系统建模

实际的飞机刹车液压系统中,以刹车控制指令为输入,通过控制阀使得液压源提供相应的液压压力,再通过刹车装置将液压力转化为刹车力矩,作为液压子系统的输出。性能模型中,需要按照刹车液压系统的架构进行建模,并需对液刹车控制阀的稳态特性、系统的响应特性以及刹车装置的力矩输出特性等进行标定。

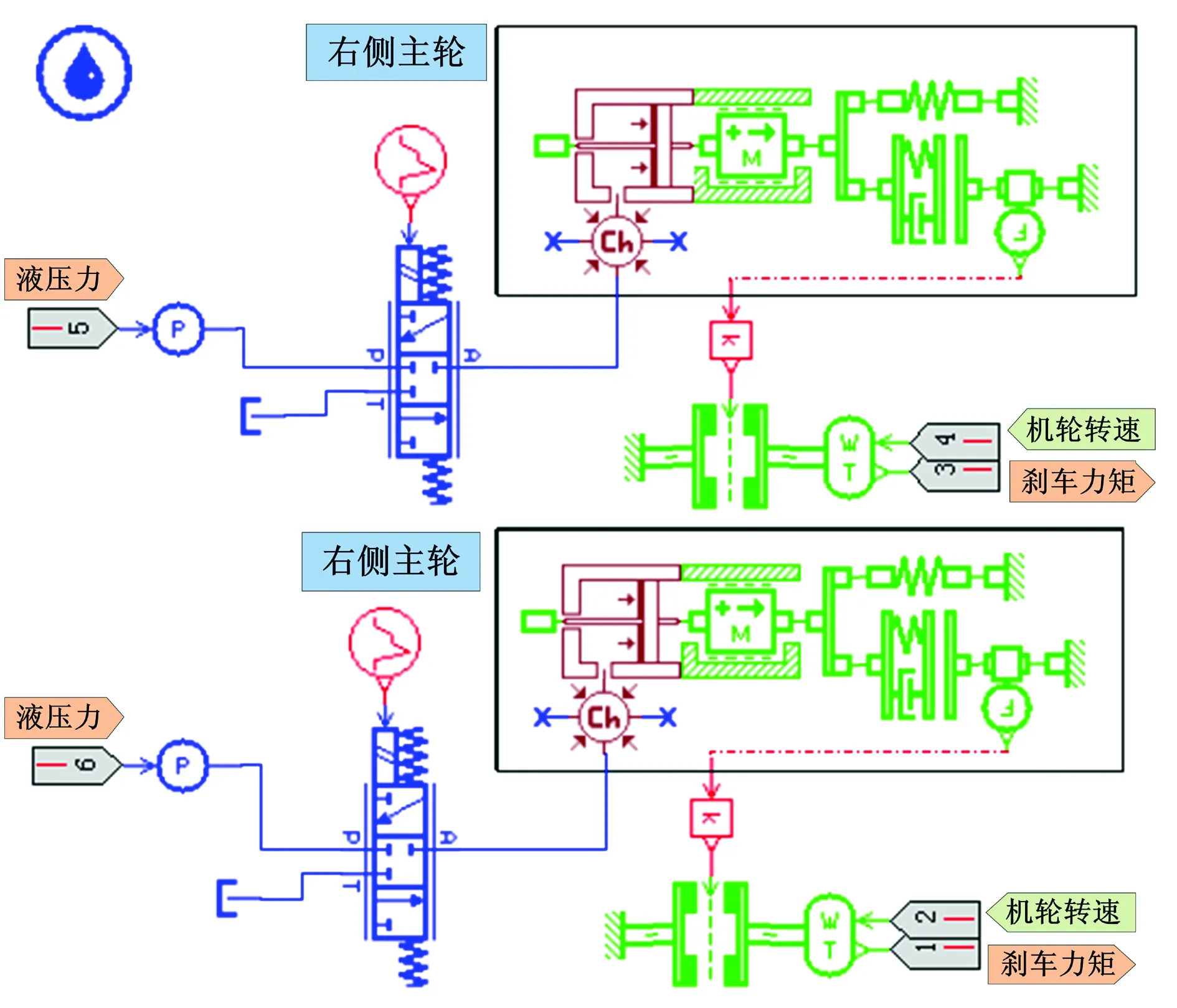

从功能化模型角度来看,刹车系统模型可以认为控制指令和刹车压力的对应关系已经确定,而刹车压力到刹车力矩的转化关系未定,可以通过试验数据很容易的反映这一关系。所以在功能模型中直接从刹车指令通过拟合得到作用于刹车装置模型中产生相应的刹车力矩。因此,相应的液压系统模型主要指刹车装置模型,以刹车液压力和机轮转速作为输入,输出刹车力矩。模型如图3所示。

图3 刹车装置模型

图3的模型将一个主起上的多个刹车装置通过等效面积等效为一个作用力,这种程度的简化既可以保证刹车作用力数值的正确性,同时也可以保证作用在飞机上的转向力矩。

1.2 动力学建模

1.2.1 起落架缓冲支柱建模

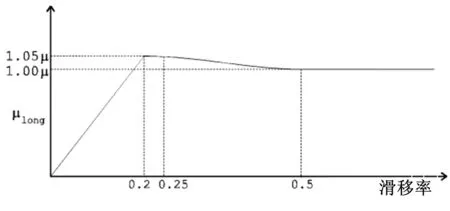

对于缓冲器的支柱力可以表示为:

FN=Fa+Fh+Ff

(1)

式中,Fa为空气弹簧力,Fh为油液阻尼力,Ff为机构摩擦力。理想情况下,可以将其简化为一套油气阻尼系统。即:

(2)

式中,c、k分别表示阻尼系统和刚度系数。

通过以上分析,功能性的缓冲支柱模型通过VL Motion软件中的弹簧力进行等效,其中的c,k值根据起落架系统供应商的提供的仿真或试验结果,并在参数标定过程中进行验证。

在功能性模型中,通过VL Motion动力学分析软件进行缓冲器部分的建模,前提是已知阻尼系数与刚度系数,对于主制造商这两个参数往往是供应商可以提供的。而如果需要对缓冲器进行性能建模,则需要缓冲器内部的详细物理参数,并在AMESim软件中进行详细的建模。

1.2.2 轮胎跑道建模

轮胎跑道模型反映跑道对轮胎的摩擦力,是起落架地面运动模型中的关键环节。

轮胎与跑道之间切向力是造成飞机刹车减速的主要因素,其主要有两个影响因素,分别是滚动阻力和刹车力,即:

Fp=Frr+FTB

(3)

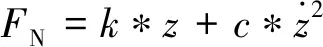

式中,Frr为滚动阻力,主要由轮胎垂向变形以及轴承摩擦引起,与垂向载荷有关,在刹车过程中起的作用不超过总的减速能力的10%;FTB为刹车引起的地面摩擦力,主要与垂向载荷与结合系数μ相关。其结合系数μ和滑移率s之间一般存在着图4所示的关系。另外还与轮胎的转速、轮胎充气压力等相关。

图4 结合系数与滑移率关系的趋势图

1.2.3 机体动力学建模

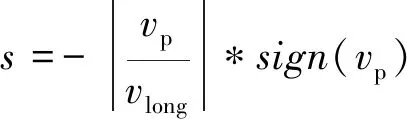

其中滑移率的定义为:

(4)

vp=Rd*w+vlong

(5)

式中,vp为轮胎与跑道接触点的速度,vlong为机轮重心的运动速度,Rd为轮胎压缩后的半径,w为机轮转动角速度。

轮胎上的法向力计算过程中,可以将其简化为一个弹簧阻尼,即:

(6)

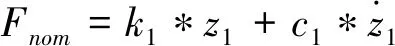

式中,c1、k1分别表示轮胎垂向的阻尼系统和刚度系数。

1.3 控制系统建模

起落架地面特性模型的控制系统,主要包括了前轮转弯控制系统和刹车控制系统。前轮转弯系统对控制精度和响应频率的要求不高,采用PI算法即可以满足实际的要求,如果不是主要的仿真对象,也可以集成到前轮转弯的液压系统模型中, 如图2所示。

刹车控制系统则较为复杂,主要包括了控制逻辑和防滑算法两部分,控制逻辑包括止转刹车、人工刹车、自动刹车、锁轮保护、划水保护等功能以及与防滑算法的集成,这部分通过Simulink中提供的各种逻辑判断运算或Stateflow工具进行建模,不同机型间存在一定的差异,同时在地面特性分析中这部分往往不会被涉及到,因此本文中不再详细展开。

对于实际装机使用的防滑算法,又可以分解为闭环控制和目标寻优两部分,闭环控制用于将飞机状态控制在控制目标的范围内,而目标寻优用于将控制目标逐步向最优滑移率逼近。本文定义为,具备闭环控制和目标寻优两部分功能的防滑算法为性能层级的模型,而只具备闭环控制功能的算法为功能层级的模型。防滑算法对于分析防滑刹车的性能是必不可少的子系统模型,本规范主要通过功能模型来完成刹车控制系统的建模。

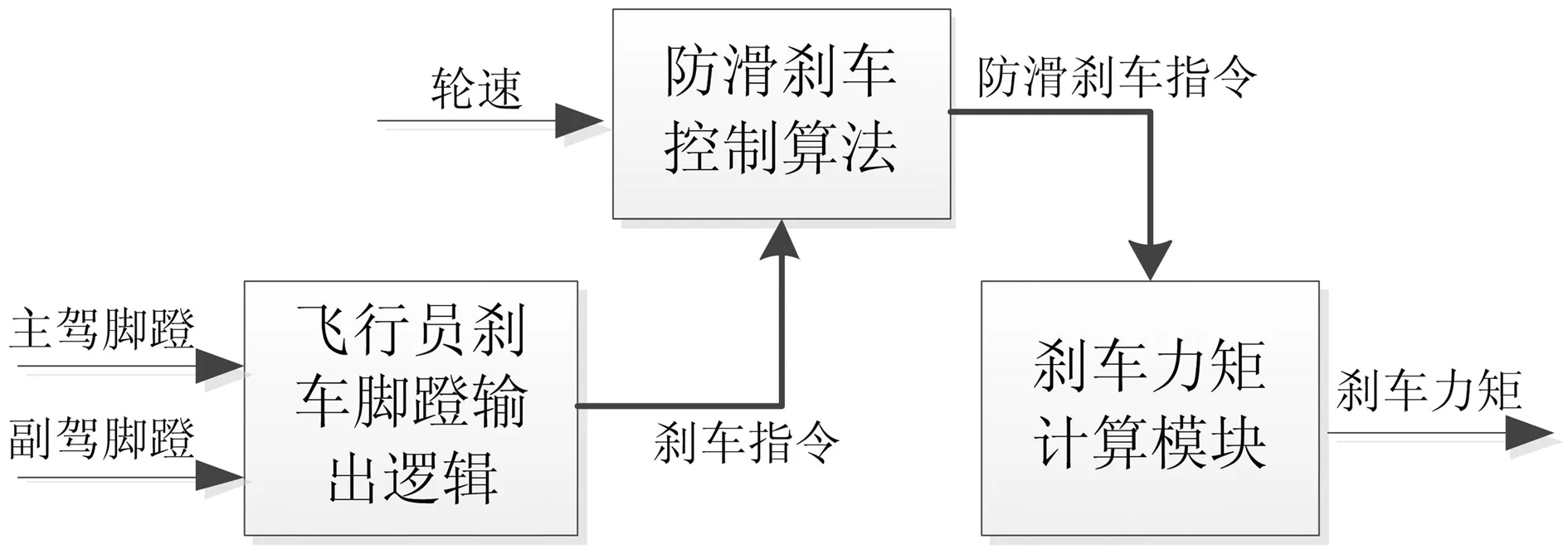

目前闭环控制方面,最常采用的是PID+PBM的防滑控制算法[9-10]。模型在Simulink环境中搭建,模型的架构如图5所示,主要包括三个模块,首先处理主副驾飞行员的脚蹬信号,得到控制算法需要的刹车指令,结合轮速信号,输出防滑刹车指令,再通过力矩计算模块得到最终的刹车力矩。具体的防滑控制算法模块的架构如图6所示。

图5 防滑刹车算法模型架构

图6 PBM控制算法架构图

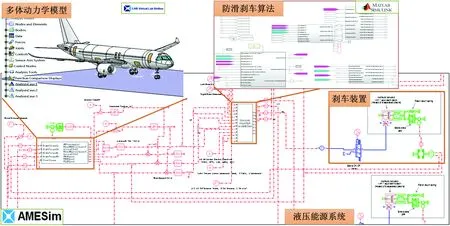

1.4 多领域模型集成

子系统模型建模完成后,需要对领域软件中搭建的子系统模型进行集成,实现多专业的联合仿真分析,形成完整模型架构的搭建。具体来说,以AMESim为主分析软件,将Motion和Simulink中搭建的模型分别通过AMESim提供的CoSim和SL2AME的方式导入AMESim中,完成与三方模型的集成[11],形成的联合仿真模型如图7所示。模型集成过程中,特别需要注意的一点是模型之间矢量方向的接口定义,主要指Motion 模型与AMESim 模型在力、速度、加速度等的方向定义上并不一致,所以需要经过一定的转化才能适用于对方。

图7 联合仿真模型样例

2 模型校核

针对所开发飞机地面特性模型,从元组件、子系统和系统三个层面依次进行模型的参数校核。其中,元组件层面的校核主要针对液压控制阀,主要基于组件制造商提供的参数或数据进行校核;系统模型校正,主要基于预先定义的模型性能特性或试验试飞数据进行;对于系统级模型的校正,主要基于试验试飞数据进行。本章节以刹车控制阀元件、刹车装置子系统和系统刹车工况为例,进行三个层次的模型校核。

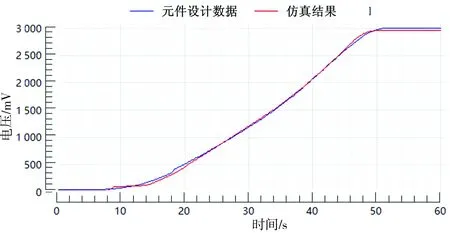

2.1刹车控制阀元件模型校核

刹车控制阀接受刹车控制单元的电流信号,控制阀的工作,为刹车装置提供高压油。本章通过和元件供应商提供阀模型输入输出进行对比,对刹车控制阀模型参数进行校核。

仿真结果显示,控制电流曲线从0 mA增加到60 mA。图8为电流压强特性曲线,其中蓝线为元件制造商提供的参数曲线,红线为仿真特性曲线,两者基本吻合,满足要求。

图8 阀电流压强曲线对比

2.2 刹车装置子系统模型校核

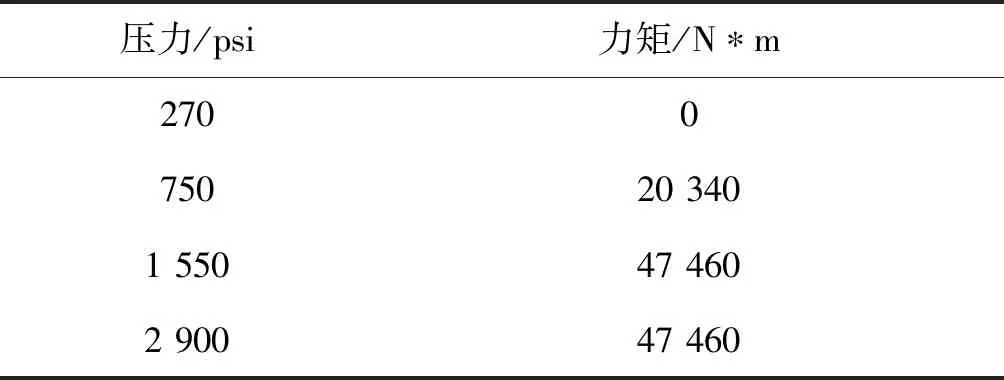

刹车装置的测试与标定,根据设计指标要求进行。对刹车装置的功能和性能进行测试,验证其功能和性能的正确性。根据刹车制造商提供的性能曲线,刹车装置的压力和力矩要求如表1。

表1 刹车压力-力矩关系

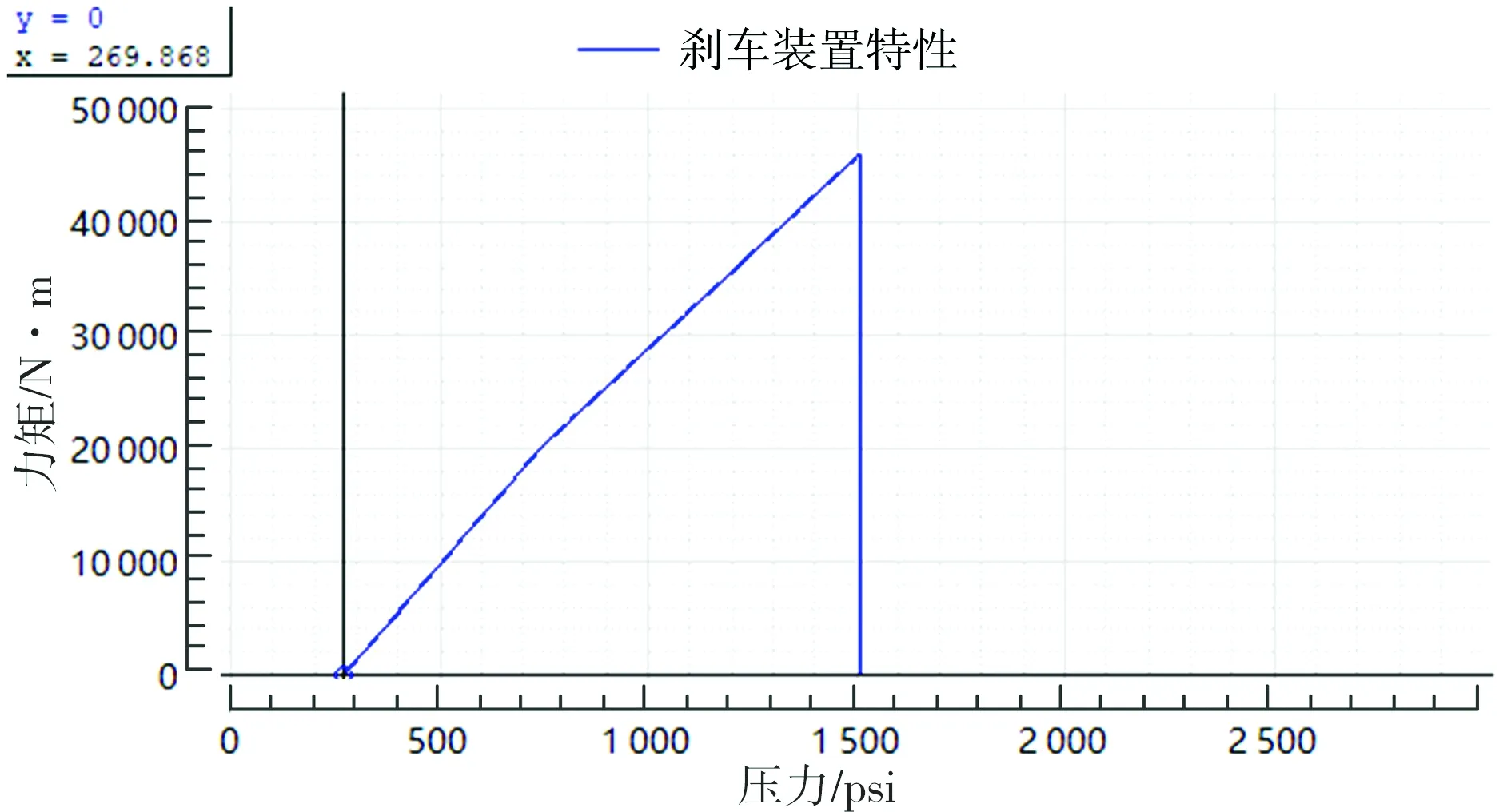

对刹车装置的“等效面积”和“刹车盘摩擦系数”两个主要的参数进行修正,得到满足以上关系的参数值。最终验证的模型中,刹车装置的压力-力矩特性曲线如图9所示,从仿真结果可以看出,压强力矩特性满足要求。

图9 压力-力矩仿真结果

2.3 系统模型校核

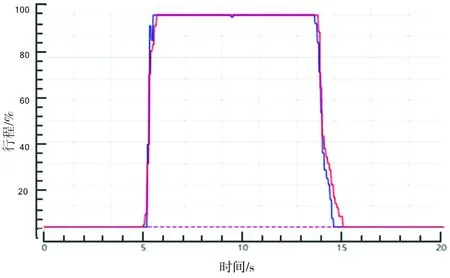

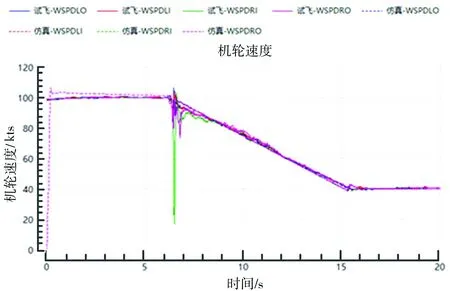

以飞机在干跑道上进行正常刹车过程为例,对其进行系统级模型的验证。以某次试飞工况为例,当机轮速度达到100 knots时,开始踩脚蹬,脚蹬行程达到最大100%时,刹车脚蹬行程持续10 s。按照此工况作为模型的输入条件,相应的脚蹬行程和机轮速度仿真结果与试飞数据对比如图10所示。

(a)脚蹬行程对比

(b)机轮速度对比图10 试飞-仿真数据对比

刹车过程的仿真分析涉及到的非线性因素较多,通过对比可以证明仿真结果与试飞数据的吻合度满足功能性模型的精确度要求,证明了模型的有效性。

3 结论

1) 本文面向飞机主制造商的需求,搭建了起落架地面特性仿真分析模型构建,可以用于进行起落架系统相关的性能分析。

2) 通过与试验试飞数据的对比,验证了本文提出模型的有效性。