汽车尾部静态感知尺寸控制方案与应用

2020-07-06苏世栋

苏世栋

(上汽通用五菱汽车股份有限公司 545007)

0 引言

消费者在购买汽车过程中,会把汽车静态感知质量视为其购买与否的重要判断指标。汽车尾部作为整车造型可视A面,是影响客户视觉感知最为明显的区域之一,其静态感知尤为重要。尾部的造型和尺寸感知质量的提升会给客户带来更直观的第一印象。汽车行李舱盖区域各零件之间的尺寸控制是静态感知质量重要的组成要素,其好坏能够直接体现出汽车厂商制造的精度能力及细节处理能力[1]。

1 汽车尾部关键零部件构成及装配流程

汽车尾部几个关键零部件之间的配合,如扰流板与侧围外板间隙断差配合;尾灯与侧围外板间隙断差配合;行李舱盖与侧围外板间隙断差配合等。汽车尾部是汽车制造过程中需要重点关注的对象,具体的零件构成及装配流程如图1所示。

图1 汽车尾部关键零件及其装配工艺流程

2 汽车尾部重点控制区域及其优化方向

图2 汽车尾部DTS控制重点区域

汽车尾部设计主要是行李舱盖、行李舱盖上的装饰件及周边部件(后保险杠、侧围和尾灯等)的间隙断差配合,行李舱盖及其周边区域各零件之间的间隙和断差匹配的控制是重中之重。 其中,尾灯与后保险杠配合的区域是难点,解决好这些区域的尺寸配合问题可以很好地提升汽车尾部的静态感知质量。

图2中由红线标出的位置是某车型尾部尺寸控制的重点区域。对该区域静态尺寸的感知质量尤为重要,是作为客户视觉效果的可视A区[2]。

影响汽车尾部尺寸精度控制的因素有很多,主要包括零部件的结构设计、各个零件的搭接状态、装配工艺和零件定位设计等。

本文从以下几方面介绍尺寸工程的控制方案与应用。

(1)尾灯(车身侧&行李舱盖侧)定位方案结构优化。

(2)后保险杠安装支架结构优化。

(3)侧围外板与D柱焊接夹具优化。

2.1 尾灯定位方案结构优化

为了美观,大多数尾灯设计为A/B灯模式,即车身侧尾灯与行李舱盖侧尾灯,我们对不同的A/B灯定位结构进行分析,以达到优化的效果。

2.1.1 尾灯(车身侧)定位结构优化

尾灯(车身侧)延伸到侧围部分一般会有个Z向定位,以保证尾灯与侧围外板上下端Z向间隙。如图3所示,尾灯(车身侧)前端定位点可以做在D柱处(方案一)或做在侧围外板上(方案二)。对比方案一与方案二,尾灯定位孔在D柱处需要通过工装夹具焊接在一起,尺寸链更长了;而在侧围外板上通过冲压模具控制尺寸,精度更高也更稳定。

图3 尾灯(车身侧)前端定位点优化

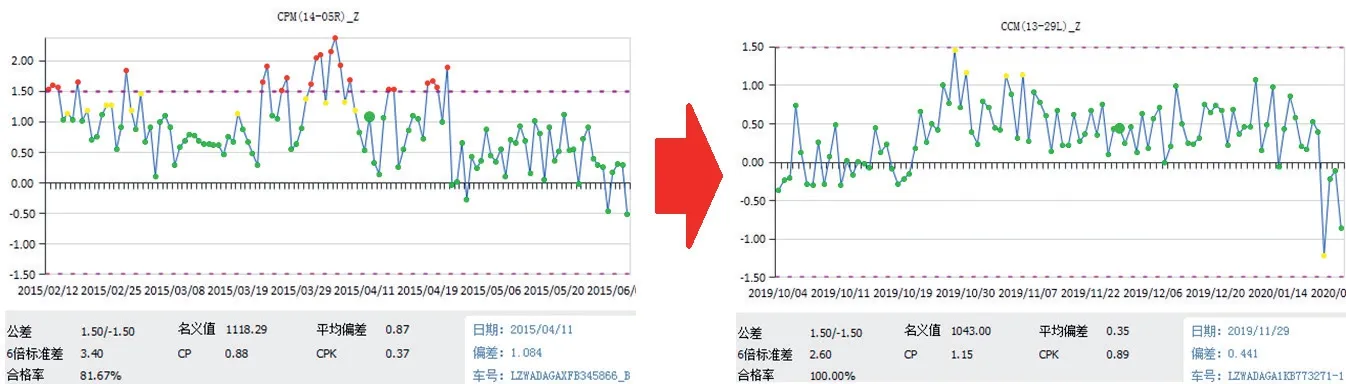

图4 尾灯(车身侧)前端定位点数据对比

图5 尾灯(行李舱盖侧)定位方案优化

两种不同结构的对比数据如图4所示,两种方案在量产车型不同的尾灯定位孔位置偏差状况,第二种方案的6倍标准差(6σ)更小,即偏差小,数据更加稳定。因此,在冲压成型没有问题的情况下采用方案二可以提升尾灯与侧围外板匹配精度和稳定性[3]。

2.1.2 尾灯(行李舱盖侧)定位结构优化

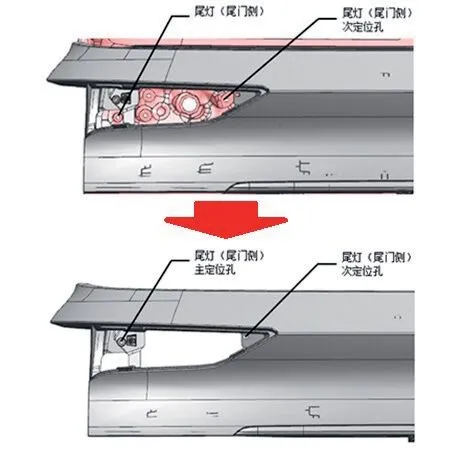

行李舱盖处尾灯通常被行李舱盖外饰板包裹,主要关注点为尾灯(行李舱盖侧)与尾灯(车身侧)的间隙断差匹配和尾灯(行李舱盖侧)与行李舱盖外装饰板的间隙断差匹配问题。尾灯(行李舱盖侧)常规定位是在行李舱盖上,再此我们优化定位方案如图5所示,将基准定位在行李舱盖外装饰板上。

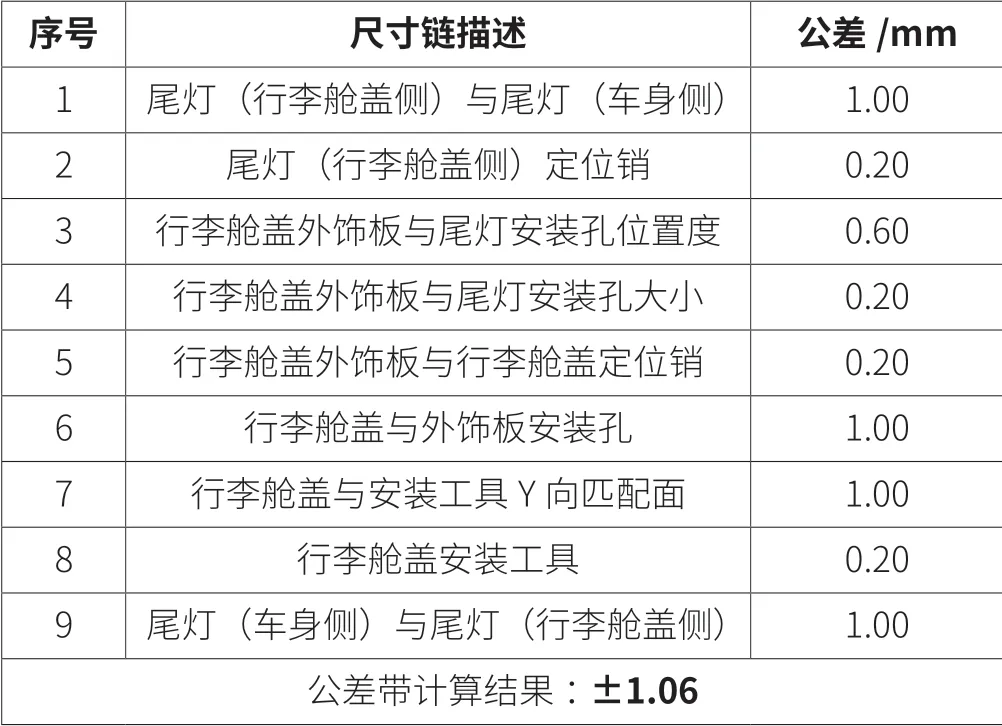

我们通过对比两种结构尾灯(行李舱盖侧)与尾灯(车身侧)尺寸链如表1和表2所示,其公差带累计结果差异不大。但是尾灯(行李舱盖侧)与行李舱盖外装饰板间一般设计为小间隙,对尺寸公差累计更敏感,且装配过程中更容易造成干涉、刮漆等问题。为保证尾灯(行李舱盖侧)与行李舱盖外饰板匹配良好,将尾灯直接装配在外饰板上,使尺寸链更短,尺寸更好控制。

表1 方案一尺寸链分析

表2 方案二尺寸链分析

2.2 后保险杠安装支架结构优化

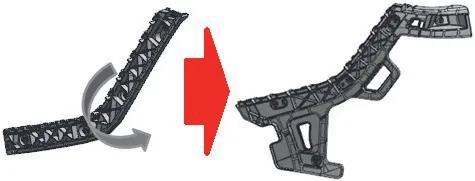

后保险杠安装支架采用细长型,第一装配方向在一细长线上容易绕着长条型方向翻转,装配时容易摆动,影响装配方向精度,结构不稳定导致后保险杠与侧围外板出现间隙断差超差问题。为了改进稳定性差的问题我们更改后保险杠安装支架为"T"型结构,该结构可在装配过程中防止零件转动引起的型面波动[4](图6)。

图6 后保险杠安装支架结构优化

为了验证结构改进后尺寸偏差状态,我们在VisVSA尺寸偏差软件中建立后保险杠安装支架偏差分析模型,通过软件计算得出后保险杠安装支架尺寸偏差并进行对比。对比结果表明,细长型结构后保险杠安装支架结果超差大,6σ偏大,不稳定;"T"型结构后保险杠安装支架结果不超差,6σ比较小,结果稳定。改进后的后保险杠安装支架结构可以更好的保证后保险杠与侧围外板的间隙段差稳定性,提升两者配合的静态尺寸感知质量。

2.3 侧围外板与D柱工装夹具优化

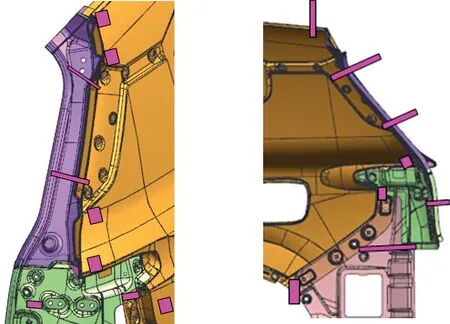

侧围外板与D柱焊接时Y向尺寸波动很容易引起扰流板与侧围外板的断差匹配问题,为了保证侧围外板与D柱的相对距离,我们在D柱与侧围外板焊接时通过焊接夹具的优化来抑制问题的发生,后侧围尾部焊接夹具布置如图7所示。在关键匹配尖角处必须布置相应的基准和夹头,以此控制D柱和侧围外板的Y向相对距离,保证Y向的尺寸稳定性。

图7 后侧围尾部焊接夹具布置

3 结语

通过对某汽车尾部关键零部件的定位结构设计优化,以及焊接夹具的结构设计优化,达到提升尾部配合精度和车辆尾部静态尺寸感知质量的目的,此方法已经在不同的车型上得到验证。

无论是整车关键零部件定位结构优化方案设计,还是焊接工装夹具定位策略的设计优化,都要遵守控制各零部件尺寸精度的原则。在此基础上,还要充分考虑定位的结构对设计及其他工艺性的影响,进而达到更好的控制尺寸精度。