CN202S后扰流板副翼总成与后侧窗玻璃逆风向面差解决

2020-07-06

(上汽通用五菱汽车股份有限公司 545007)

0 引言

汽车外观是客户对车辆前10 s 内最直观的印象,是客户作出是否选择该车辆的重要因素之一。在汽车设计开发过程中,确保外观间隙断差满足尺寸技术规范要求(DTS,Dimensional Technical Specifications)很重要。

1 后扰流板副翼总成与后侧窗玻璃总成逆风向面差问题表象

后扰流板副翼总成与后侧窗玻璃总成DTS(图1中标注截面3C点)要求:标准3C位置理论面差为-1.0 mm,允许公差±1.0 mm,实际允许面差范围-2.0~0.0 mm。

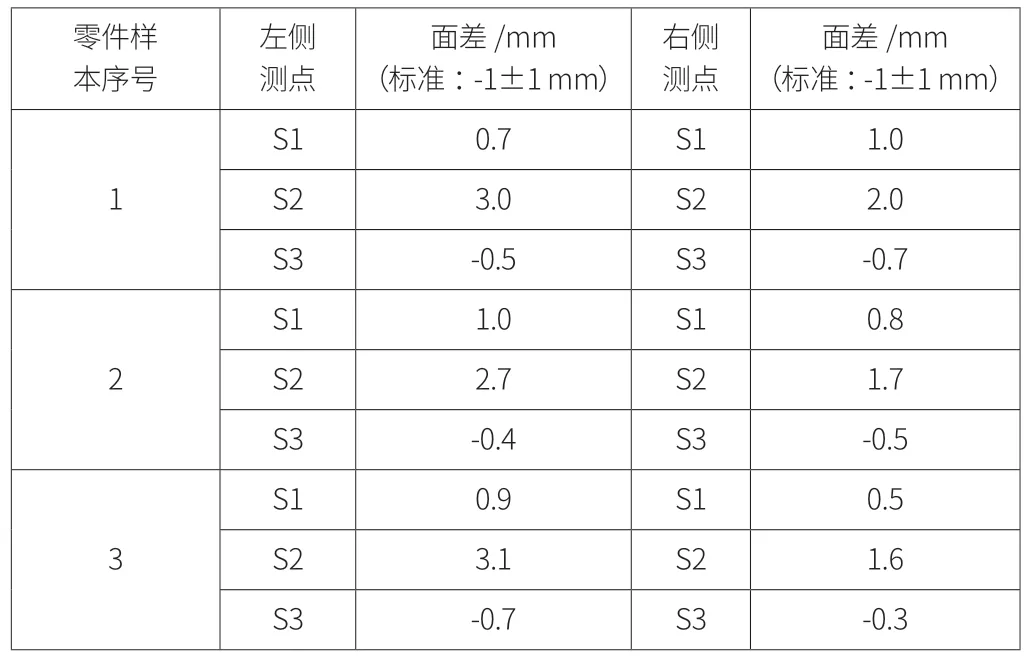

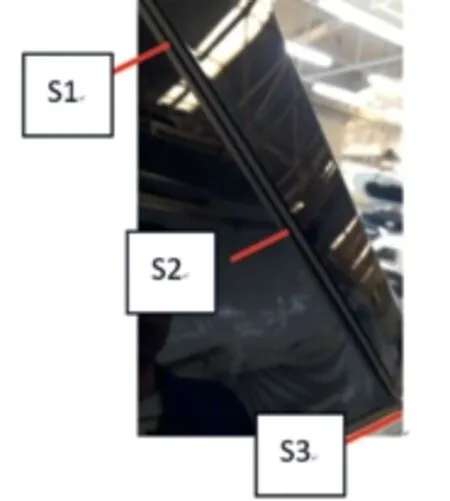

随机抽取3辆非可售(NS)阶段的车辆,测量后扰流板副翼总成与后侧窗玻璃总成匹配面从上到下选取3个点S1、S2和S3(图2),并做记录如表1。根据所测数据汇总分析后如表2。

图1 DTS位置要求

表1 样车未更改之前实测数据

表2 后扰流板副翼总成与后侧窗玻璃总成逆风向面差问题汇总

2 后扰流板副翼总成与后侧窗玻璃总成逆风向面差问题调查

2.1 尾门钣金的后扰流板副翼总成安装点尺寸以及后扰流板副翼总成零件尺寸调查分析

图2 选取测量点

图3 行李舱盖钣金扫描数据

对行李舱盖钣金进行白光扫描(图3)并进行分析:图3中虚线框内为后扰流板安装面,左侧为绿色,尺寸偏差在0~0.5 mm,尺寸状态很好;右侧为浅蓝色,尺寸偏差在-0.5~0.0 mm,尺寸状态也很好。行李舱盖钣金尺寸合格,不是影响因素[1-2]。

为了确认扰流板副翼总成零件是否合格,随机抽取零件,并将零件进行TAC 检具确认。零件在TAC 上的故障表现为:左侧S1为0.7 mm、S2为3.0 mm、S3为-0.5 mm;右侧S1为1.0 mm、S2为2.0 mm、S3为-0.7 mm,S1和S2不合格,S3合格。这些数据均与实际故障车状态一致,因此可确定零件不合格是要因。

2.2 零件装配方法调查分析

扰流板副翼总成装配过程如图4所示:撕掉3M胶的隔离纸;将定位螺栓对准插入钣金孔,同时限位销要卡入行李舱盖玻璃侧边;然后按压钣金粘合区域的零件外表面(左侧钣金件虚线框),确保3M胶贴合钣金;最后通过螺母锁紧穿过内板的螺栓。

图4 装配过程示意图

根据操作过程分析可知,零件Y向定位靠限位销卡玻璃边界作为基准,基准会随着玻璃边界波动。因为玻璃用胶固定,定位不是很准确,所以采用紧固螺栓(主)加限位销(次)卡玻璃边控制Y向定位不可靠。按压钣金粘合区域的零件外表面时,需要用力按压胶带才会起紧固作用。但是按压力度没有工具量化,胶条厚度变化不一致,粘贴有效面积大小不一致,装配方法一致性很难保证。这是问题产生的要因。

2.3 零件安装结构调查分析

后扰流板副翼总成紧固在行李舱盖外板,其工艺是上端采用螺栓螺母紧固,中部至下部全部采用大面3M胶粘贴钣金面。紧固螺栓的紧固力矩为6 N·m,靠近螺栓附近的3M胶会受到挤压变薄,而远离螺栓位置的3M胶厚度几乎不会发生改变,甚至会发生翘起。这就是为什么中部位置面差会比较大的原因。所以零件安装结构不合理也是问题产生的要因。

3 方案验证和措施实施

零件方案验证,根据零件通过TAC测量表现可知,中间点S2为最严重点,主要由于S2点位置远离螺栓紧固点,该位置的3M胶厚度形变比较小。为了论证3M胶厚度对面差变化是有影响的,将按照图5要求把3M胶取出再进行TAC测量。抽取3个样件进行测量记录,检测数据如表3所示。

经与表1进行对比分析发现,取消3M胶之后,S2点均在合格范围内,S1点会改善0.2~0.3 mm,S3点基本上没有变化。验证结果证实,3M胶厚度是对导致零件面差不合格的主要因素。但是S1点还是超差,左侧超0.4~0.6 mm,右侧超0.6~0.8 mm。

为了解决S1点面差超差问题,在取出3M胶基础上将紧固螺栓安装面降低,左侧降低0.8 mm,右侧降低1.0 mm,再进行验证(图6)。选取3个样件进行TAC测量并记录,检测数据如表4所示。

表3 取出3M胶后实测数据

图5 取出3M胶位置示意图

图6 降低紧固螺栓安装面

通过与TDS 要求进行对比分析,S1 已经在合格范围内,S2和S3 也都在合格范围,说明降低螺栓安装点可使S1点面差降至合格范围内。

通过取消3M胶以及降低螺栓安装座方案,可以把零件面差做到DTS 要求范围内。但是取消3M胶将使得零件无法紧固,需要重新考虑零件紧固方案。根据前文“零件安装结构调查分析”结果显示,紧固螺栓为主定位,限位销为次定位,但是限位销并不能控制零件绕紧固螺栓旋转(图7)。

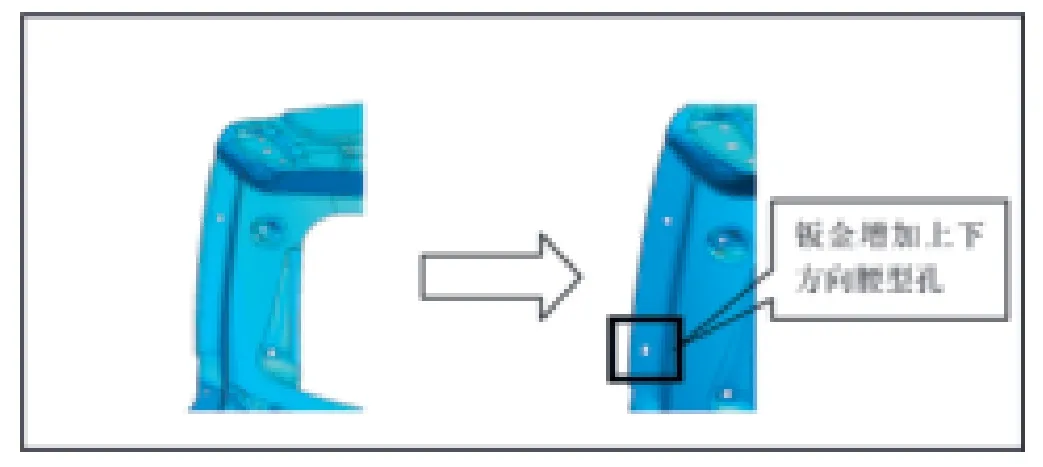

为了控制下端旋转问题,需要在下端增加一个螺栓固定点,同时在对应的钣金位置增加一个腰型孔以控制Y向。具体改进方案见图8和图9。最终,为了解决后扰流板副翼总成与后侧窗玻璃总成逆风向面差问题,对后扰流板副翼总成实施如下改进措施。

图7 零件旋转方向示意图

图8 增加螺栓示意图

图9 行李舱盖外板钣金更改示意图

(1)降低后扰流板副翼总成上端螺栓安装面(左侧降低0.8 mm,右侧降低1.0 mm)。

(2)取消后扰流板副翼总成3M胶粘贴的紧固方式。

(3)取消后扰流板副翼总成下端限位销,改用和上端一样的螺栓定位和锁紧结构。对应的行李舱盖外板位置开上下方向腰型孔。

4 结果确认

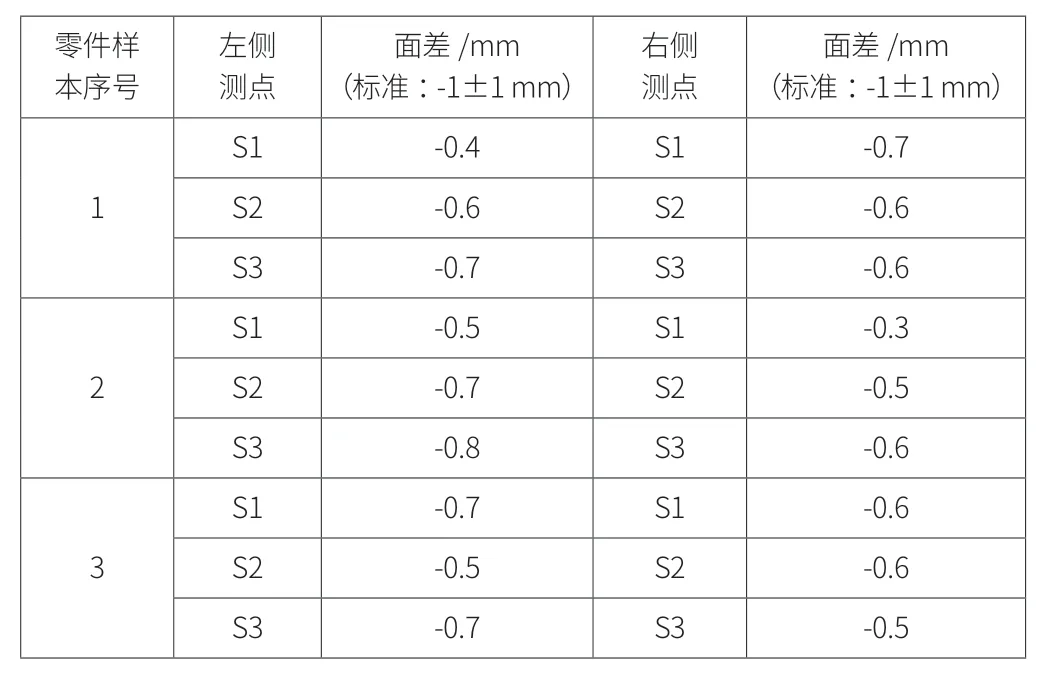

通过实施3个方面更改,尾门外板和后扰流板副翼总成同步切换之后,按照原来S1、S2和S3 这3个点进行数据测量,实际车辆匹配表现具体如表4。更改之后实车确认,测点数据均在-2.0~0.0 mm之间,符合DTS 要求,也不会产生后扰流板副翼逆风向问题,达到了预期效果。

表4 降低紧固螺栓安装面后实测数据

5 结语

类似外观某部位在匹配过程中出现问题,如果故障比例非常高时,大概率可以锁定某一零件,该零件导致故障的比例非常高。文中后扰流板副翼总成就是这样的情况。通过实车以及零件上检具分析就可以锁定故障零件,通过调查零件超差影响因素以及重新分析零件定位、紧固策略,并做相应手工件验证,然后再做零件调整,可以达到预期外观匹配效果。同时,还可以有效提升外观感知质量,减少车辆风阻,对潜在客户选择有积极作用。

另外,通过本研究也可以得出用胶作为主要紧固手段的经验:必须确保零件在粘贴之前装配位置可靠,受力均匀,否则零件匹配的间隙断差将无法保证。