两种瓦斯抽采钻孔封孔技术对比分析

2020-07-05邓晨

邓晨

(西山煤电(集团)公司安监局,山西太原,030053)

0 引言

我国绝大多数煤层属于低透气性煤层,许多矿井在瓦斯抽采钻孔封孔方面存在问题导致瓦斯抽采效果不理想。现有的瓦斯抽采钻孔封孔方法存在不易操作、准备时间长、成本较高等缺点,此外还存在封孔深度短(通常深度小于12 m),钻孔封孔成孔率低等问题。瓦斯抽采效果差严重威胁着安全生产[1-3]。

本文以官地矿22612 工作面瓦斯抽采钻孔为背景,采用分体组合式囊袋无管封孔技术和胶囊式注聚氨酯封孔技术进行对比研究,以选用更为合适的封孔技术,提高瓦斯抽采率,保证工作面的安全。

1 钻孔封孔技术

1.1 分体组合式囊袋无管封孔技术

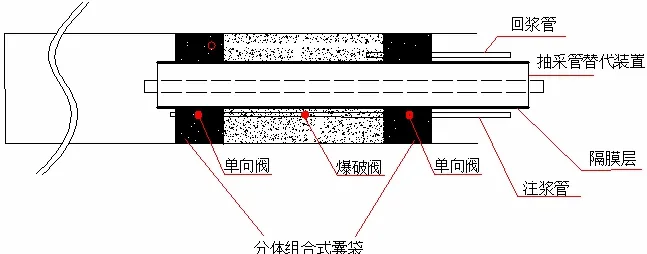

技术原理:将封孔用CE 材料(将膨胀剂和阳离子絮凝剂进行微胶囊化处理后的活性胶囊加入添加了分散剂的高分散度水泥浆中,后将活性水泥浆与水溶性树脂和增塑剂及偶联剂聚合的水溶性聚合物进行界面复合得CE材料)通过气动搅拌注浆泵将封孔浆液注入可调式棉麻囊袋。单孔封孔时间10 min~15 min,封孔深度10 m~16 m,现场可以根据实际条件进行调整。封孔技术分为三个步骤:(1)推入囊袋,向充水式抽采管替代装置内注水,使充水式抽采管替代装置体积膨胀并在其表面裹上一层隔膜层,随后通过充水式抽采管替代装置将分体组合式囊袋塞入至钻孔中的预定深度;(2)密封固化管的形成,通过注浆管向封孔段及两端的囊袋注入CE 材料,待材料彻底凝固后,将充水式抽采管替代装置的水放出并退出该装置,最终形成环形的密封固化管;(3)孔口端的处理,选取长度为1 m~2 m 的孔口转接管,并通过树脂密封胶将其固定在钻孔孔口端。该技术的封孔装置原理图见图1,实物图见图2[4-5]。

图1 分体组合式囊袋无管封孔装置原理图

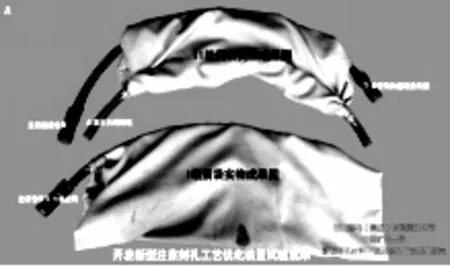

图2分体组合式囊袋实物图

该装置有两个囊袋,用φ 16mm注浆管连接,两个囊袋的距离可任意调节,即封孔深度可根据实际需要调节,适应性强。每个囊袋内设有一个单向阀,连接两囊袋的注浆管上有一爆破阀,待两个囊袋注满,爆破阀处压强达到2 MPa 时,爆破阀打开,向两囊袋间注浆,待返浆管有浆液流出后,表示该孔已注满。

1.2 胶囊式注聚氨酯封孔技术

胶囊式注聚氨酯封孔技术原理:采用长度为500 mm 的φ 64 mm 聚氯乙烯封孔器1根,将封孔器与3根长度为4 m 的64 mmPVC 管连接,中间用PE 管专用胶连接固定,钻孔末端用聚氨酯封孔毛巾进行封堵。采取胶囊带压进行聚氨酯注浆封孔技术,封孔长度为12 m以上,该技术封孔装置原理如11页图3所示。

图3 胶囊式注聚氨酯封孔技术装置

技术操作便捷,操作时间短,劳动强度低。操作时需进行必要的防护作业,设备清洗较为繁琐,清洗不当会造成设备堵死。封孔效果初期较为明显,经过长期负压抽采,浓度衰减明显。单孔成本比其他技术高,封孔材料存储要求高,运输劳动强度大。

2 工业试验

本次研究以官地矿3#层22612工作面底抽巷为背景,采用以上2种封孔技术进行试验,选用35个钻孔采用分体组合式囊袋无管封孔技术进行封孔,选用27个钻孔采用胶囊式注聚氨酯进行封孔。最终通过瓦斯抽采浓度进行对比。

2.1 工程概况

3#层22612 工作面地面位于风峪沟与刘家皮沟之间,盖山厚度为358 m~700 m,平均约529 m。22612工作面井下位于中六采区东南部,工作面四周均为未采区。2#煤层与3#煤层间距约12.05 m。地面标高为1 360 m~1 690 m,工作面标高为961 m~1 002 m,底抽巷位于老底中粒砂岩中,走向长度为870 m。3#层平均厚度2.66 m,煤层厚度从东北向西南方向逐渐变薄。3#层煤尘爆炸指数为17.27%,且为不易自燃煤层。工作面布置如图4所示。

图4 22612工作面布置示意图

3#层老顶为砂质泥岩,厚度为7.32 m,灰色,下部为灰黑色,质不均,斜层理,含植物化石;直接顶为泥岩,厚度为1.57 m,黑色,质不均,松软、破碎,有挤压现象;直接底为泥岩,厚度为1.83 m,黑色,性脆,含炭量较高,含植物化石,老底为中粒砂岩,厚度为4.51 m,灰白色。根据官地矿工作面煤层具体地质参数,可知3#层瓦斯含量:6.94 m3/t,残存瓦斯含量:1.94 m3/t,瓦斯压力:0.58 MPa,百米钻孔瓦斯流量:0.043 3 m3/min×hm,煤层透气性系数:3.164 29 m2/MPa2×d,孔隙率:4.24%,衰减系数:0.007 433d-1。

2.2 工作面钻孔布置

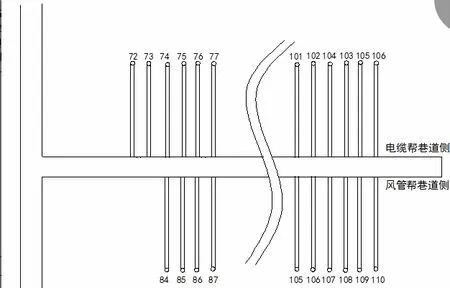

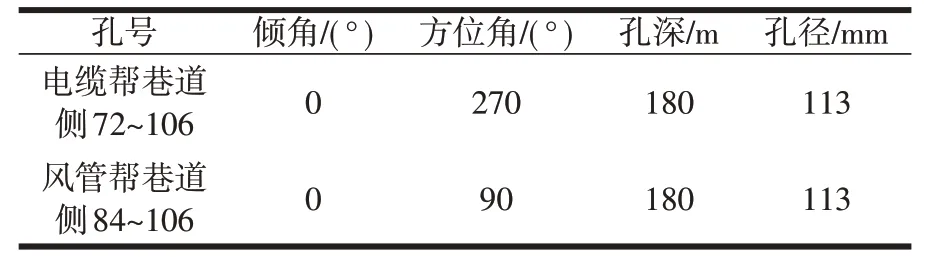

在22612工作面底抽巷瓦斯钻孔选取两种封孔技术进行效果对比研究,钻孔主要分布在电缆帮巷道侧和风管帮巷道侧。电缆帮巷道侧共进行试验钻孔35个,孔号为72~106,因塌孔因素导致其中一个钻孔无法进行封孔,孔号为91,实际封孔34 个。风管帮巷道侧共进行试验钻孔27 个,孔号为84~110,因塌孔因素导致其中四个钻孔无法进行封孔,孔号分别为85、96、98、99,实际封孔23 个。试验钻孔布置方式见图5,设计钻孔参数见表1。

图5 22612工作面底抽巷瓦斯抽采钻孔布置示意图

表1 钻孔技术参数表

22612 工作面底抽巷两帮共封孔57 个,采用两种封孔技术,分别为分体组合式囊袋无管封孔技术和胶囊封孔器+聚氨酯注浆封孔技术,两种技术封孔长度均为12 m,钻孔孔口负压均为16 kPa,抽采时间为30天,各孔的封孔技术见表2。

表2 22612工作面底抽巷钻孔封孔技术类型

2.3 瓦斯浓度分析

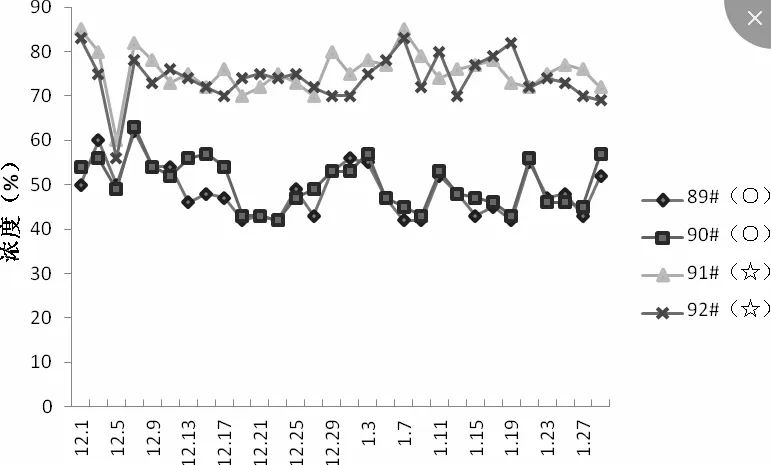

采用以上两种封孔技术封孔后,对相关钻孔的瓦斯浓度进行观测记录,为了有效的对比两种技术的优劣,现选取22612工作面风管帮巷道侧钻孔孔号89#至92#孔、电缆帮巷道侧孔号86#至89#孔的钻孔瓦斯抽采浓度进行分析。

图6 风管帮巷道侧钻孔浓度变化图

图8 两种封孔技术瓦斯抽采浓度变化对比图

由图6和7所示,22612工作面风管帮巷道侧采用的2 种封孔技术瓦斯抽采浓度始终保持缓慢波动,可以分析得到胶囊式注聚氨酯封孔技术的瓦斯抽采浓度小于分体组合式囊袋无管封孔技术。采用分体组合式囊袋无管封孔技术的钻孔除个别观测日外浓度始终高于60%,而采用胶囊式注聚氨酯封孔技术的钻孔的浓度处于40%~60%之间。22612工作面电缆帮巷道侧采用的2 种封孔技术瓦斯抽采浓度均始终保持稳中有降,采用分体组合式囊袋无管封孔技术瓦斯抽采浓度均高于采用胶囊式注聚氨酯封孔技术,浓度始终高于60%,采胶囊式注聚氨酯封孔技术的钻孔瓦斯抽采浓度处于30%~60%之间。

由图8 可知,2 种封孔技术的浓度稳中有降,且分体组合式囊袋无管封孔技术瓦斯抽采浓度始终高于胶囊式注聚氨酯封孔技术。采用分体组合式囊袋无管封孔技术的4个钻孔的平均抽采浓度为72.2%,用采胶囊式注聚氨酯封孔技术的4 个钻孔的平均抽采浓度为47.9%。由此可知,在22612工作面采用分体组合式囊袋无管封孔技术可使得瓦斯抽采浓度提高24.3%。

3 结束语

在官地矿22612 工作面采用现场试验的方法,测试分析了分体组合式囊袋无管封孔技术及与胶囊式注聚氨酯封孔技术瓦斯抽采钻孔密封效果,得到采用分体组合式囊袋无管封孔技术的4个钻孔的平均抽采浓度为72.2%,用采胶囊式注聚氨酯封孔技术的4个钻孔的平均抽采浓度为47.9%。因此分体组合式囊袋无管封孔技术可使得瓦斯抽采浓度提高,为相似矿井的瓦斯抽采提供了技术经验。