预制立柱、盖梁拼装施工与质量控制

2020-07-04周春雄

周春雄

【摘要】随着城市化的快速发展,为了解决交通拥堵问题,桥梁建设越来越多。因此,寻求一种装配式、快速、集约化的桥梁施工技术显得尤为重要。本文结合军工路快速路新建工程实例,对预制立柱、盖梁拼装进行了分析,最后提出有效的质量控制措施,该工艺减少了施工期占地面积,提高了施工效率,保证了工程质量,确保了高架桥施工的顺利完成。

【关键词】桥梁建设;预制立柱;盖梁拼装;施工技术;质量控制

1、工程概况

军工路快速路新建工程,工程范围为逸仙路军工路立交至中环线军工路立交,工程以逸仙路军工路立交为起点由北向南与中环线军工路立交改建南北匝道相接,全长约7.3km。全线分为两个标段,以宝山和杨浦区界为分界点,全线高架桥梁上部组合钢板梁的预制和运输计入I标,工程范围内全线主线高架桥梁立柱及盖梁的预制和运输计入II标。

II标段主线起始于宝山与杨浦区界东侧,止于中环线立交。工程包含高架快速路的新建和地面辅路的改扩建以及八个平行匝道,主线均为高架桥梁,范围为桩号:K2+262.035~K7+306.515,路线全长约5.044km;主路为双向4车道,地面辅路为双向4~6车道,范围桩号:K2+235.682~K7+315.381,路线全长为5.080km,工程造价约7.08亿元。本标段标准立柱及盖梁采取预制装配式施工工艺、异型盖梁采用分段预制施工,立柱及盖梁经构件厂预制加工好后,运输至施工现场进行装配式施工。

2、预制拼装工艺的特点

2.1 工厂化生产模式促进施工质量提升

桥梁中应用到的构件,采用工厂预制的方式来完成,通过产业化生产的模式,降低构件生产制作中的误差,从而促进施工质量提升。

2.2 机械化工艺促进安全性提升

在预制拼装工艺应用中,本项目高架桥梁结构大面积采用装配式施工工艺,预制拼装率达到95%以上,在路桥工业化建造技术上再创新高,将以往现场大量施工内容,转移至工厂内机械化生产和集中管控,大幅减少了现场施工人员数量和现场施工管理强度,从而降低了现场安全管理风险。

2.3 加快施工速度促进工期保障

预制构件根据施工计划在工厂内进行预制,根据工程需要运输至现场进行吊装,依照计划方案展开,具有较高的施工效率,能够有效缩短现场的施工工期。

2.4 减少施工占地,降低对交通的影响

在一些较为繁忙的交通道路上,应用预制拼装工艺进行施工,能够有效避免临时性支架的搭设,只需要在夜间交通流量最低时,临时占用部分车道,做好临时交通组织,迅速进行构件吊装作业,至凌晨车流量增多前恢复交通,把对社会交通的影响降到最低。

2.5 提升低碳环保绿色,促进文明施工

在进行构件预制拼装施工的过程中,构件工厂化预制更加高效,有效降低现场作业产生的噪声和扬尘等,大幅提升施工文明程度。

3、预制立柱、盖梁拼装施工工藝

3.1立柱拼接施工工艺

3.1.1立柱与立柱拼接施工工艺流程

拼接面测量→凿毛→钢筋除锈→铺设挡浆板→调节垫块找平→充分湿润拼接缝表面→铺设砂浆垫层→立柱吊装就位→调节设备安放→垂直度、标高测量→调节立柱垂直度→灌浆套筒连接或金属波纹管连接。

3.1.2 部分立柱分段预制,上、下两节立柱在现场拼接施工,立柱与立柱拼接施工工艺流程:操作平台安装→立柱吊装临时匹配(吊机不松钩)→垂直度测量、构件起吊(两台经纬仪)→调节垂直度→涂刷环氧粘结剂→立柱吊装、粘结剂到强度后松钩→灌浆。

立柱与立柱之间拼接采用环氧粘结剂连接,环氧粘结剂初步固化时间应不小于1h,应在规定的两面涂抹厚度条件下,发生均匀的挤出量,并仅有滴挂而无流淌现象。拼装前对立柱拼接缝进行表面处理,确保表面无油、无水及无可见灰份。环氧粘结剂应有防老化、防碳化、防强腐蚀性的特点。

3.1.3 立柱进场吊装步骤

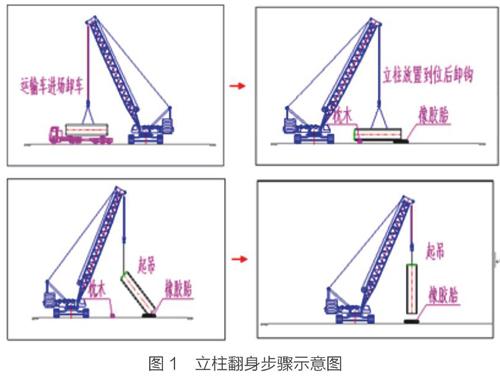

立柱运输进场后,卸车至地面,立柱的底部下铺设橡胶轮胎,更换吊装吊索,实施立柱的立直吊装作业,示意图如下图1:

3.1.4 立柱校正

同一承台的立柱吊装就位后,每根立柱采用四台手动千斤顶,来校正立柱的垂直度,监控仪器:由二台经纬仪在两个方向同时监测校核立柱中心标记。垂直度校正误差为H/1000。垂直度校正后,马上进行注浆,注浆完成后,再进行立柱垂直度的复测。待灌浆料达到设计强度后,可撤去千斤顶。校正千斤顶的设置示意图下图2-图3:

3.2盖梁拼接施工工艺

3.2.1盖梁拼接施工工艺流程

盖梁拼接施工工艺流程为:盖梁与立柱拼接面匹配施工→立柱顶调节垫块找平,进行盖梁预拼装→盖梁吊装就位后调节盖梁空间坐标→盖梁与立柱接缝采用高强砂浆灌浆,同时制取砂浆试件→进行套筒灌浆,同时制取灌浆料试件→待砂浆垫层和套筒灌浆料试件强度满足要求后全部预制构件拼装完成。

3.2.2 盖梁与立柱拼接措施

盖梁与立柱拼接处座浆与立柱和承台拼接座浆施工方法类似,座浆前应进行立柱轴线、标高的复核以及接触面的凿毛清理。座浆施工采用定制的挡板,高度约5cm,挡板用螺栓固定于立柱顶部预留的螺栓孔上(每边2孔),螺栓孔为条形,挡板可通过螺栓孔调节伸出立柱顶面的高度。调节至设计标高后,放置调节垫块,即可进行座浆料的拌制、浇筑。

3.2.3 盖梁校正

盖梁位置校正通过在立柱顶面放置4个2cm厚调节垫块,测量复核4个调节垫块的顶面标高,确保标高满足设计要求。若出现标高控制不到位现象,应调整垫块厚度,通过增加或减少垫块厚度来确保标高满足要求。盖梁就位后,需进行安装施工的轴线复核。立柱、盖梁轴线标高必须校正到位,待座浆料达到强度后,可以对原先的立柱四周的临时支撑装置进行拆除,并准备开始套筒灌浆施工。

3.3现场灌浆施工工艺

3.3.1吊装灌浆工序时间节点

构件吊放、起吊就位后,需对波纹管灌浆孔进行清理,使用高压水枪冲孔,高压气枪清除多余水分。采用千斤顶进行临时加固,并于7天内进行灌浆连接工序。拌浆设备应用自制搅拌机,搅拌持续3min。在垫层砂浆终凝之后再对其开展压浆施工。当现场检验的灌浆料1d强度大于35MPa后,方可进行千斤顶拆卸作业及其他临时设施。

3.3.2 砂浆垫层

应用C60砂浆垫层完成立柱盖梁的拼接缝处理,在对之进行配制时采用自带计量称重功能的搅拌机拌制完成,可同时对用水量进行计量。

3.3.3 灌浆料准备

套筒灌浆料采用欧维姆公司出产的100MPa高强无收缩水泥基灌浆料。砂浆料于场内专业仓库储存,外出施工时通过随车吊以及定制小型集装箱运输,确保原材料不破坏、受损。高强灌浆料在配制时,按照水、砂浆比12:100进行配制,所采用称量设备误差要求控制在10g以内。如果在进行拼装施工时,外界环境温度<5℃,应当对高强灌浆料作保温处理,确保其温度处于10℃到40℃之间,同时还需要对拌合水做加热处理,且将温度控制在30℃到65℃之间,最终成品投入使用时温度应在10℃以上。

3.3.4 拌浆过程

采用专门定制的拌浆机进行施工,其整体过程应在3min以内,分为三个步骤来完成:

第一步:将砂浆料和水放入到拌浆机之中,然后打开电机、转盘;

第二步: 在开始拌合1min之后,可应用搅拌棒刮落粘附在拌浆桶上壁的砂浆料;

第三步: 在拌合进行2min之后,应采用搅拌棒刮起沉淀在桶底及桶底边缘的砂浆料。

如果在完成拌制之后,应用搅拌棒搅动浆料,发现其中存在着固态干料,则应当对之进行继续搅拌,直到浆料无干料的时候为止。

3.3.5 压浆工艺及停浆控制指标

将拌制完成的浆料倒入到压浆机之中,开始压浆施工。压浆过程为浆料从入浆口压浆、出浆口出气;观察灌浆料的流动性,发现有凝结的迹象,立即停止灌浆。如果波纹管内未灌满浆料,要立即用高压水枪冲出浆料并且清洗灌浆设备,重新拌制灌浆料进行灌浆;灌浆应以出浆无水、无气泡后连续5秒,方可停止灌浆,灌浆口堵上橡胶塞。

4、立柱、盖梁预制安装质量控制重点

4.1 方案审查优化

在进行构件预制之前,采用BIM技术完成各构件的仔细核查工作,对整个安装方案进行提前优化,以保证整个预制过程能够顺利完成,有效提升构件预制加工的质量。

4.2 控制轴线放样质量和标高测量质量

在进行施工现场定位时,对标高控制点、轴线定位点等进行妥善的保护,避免在施工过程中对之造成破坏,同时在施工期间注意复核检查,保证其准确性。同时各控制点测设必须由专业的测量人员来完成,且测设须得到书面认可。

4.3 材料质量控制措施

材料质量是整个工程项目施工质量的关键影响因素,在对材料进行采购的过程中,严格按照质量标准来进行采购。当施工材料运送到现场之后,监理对材料进行抽检,如果发现存在质量问题,应通知施工单位,对该批次材料做退货处理。同时应根据施工工序、现场施工需要等,做好材料的保管、存储工作,材料存放安排专门的人员进行管理,对存放较长时间的材料,在应用前进行二次复试取样。凡是检查不合格产品或是无产品合格证明的材料,都不能应用到工程项目之中,必须对之做封存、退场处理。

4.4 构件安装控制重点及措施

立柱盖梁预制件,必须经检验合格且套筒内腔,确保通畅无杂物,方可进行安装。构件安装作业前,对作业人员进行安全技术交底,做到全覆盖,检查施工现场吊装机械、吊点及设置位置是否与经批准方案一致。对施工测量仪器的校定,检查其标定有效期。构件在后场提前划好标准控制线,现场安装前对承台顶面高程、墩顶面高程进行复测,误差在允许偏差内方可安装。构件安装前、后,准确测量构件高程、位置和姿态,不符合要求及时校正。

在立柱的安装过程中,严格检查立柱之间的间距和垂直度,特别是要精确控制立柱的相对位置,以确保盖梁能够顺利安装,常见的错误是,每根立柱安装误差符合要求,但两根立柱之间扭转,造成盖梁无法安装。在进行立柱盖梁分段拼装时,拼接面处理、测量后,采用环氧粘结剂对拼接面进行双面涂刷处理,且控制涂装的均匀性和厚度,节段吊装就位和安装调节设备调节完成后,施加临时预应力,保证拼接面均匀受压,压应力≥0.35MPa,待粘结剂固化达到设计强度后,方可拆除临时预应力。

4.5 套筒压浆控制重点

压浆材料拌制完成后应及时使用,通常存放时间不能超过30min,且对其性能复试时应达到设计的要求。压浆时确保出浆口有浓浆冒出且无气泡方可持压封堵,以此保证套筒内浆液的密实度。

结语:

构件预制拼装技术在桥梁施工中的应用,不仅大大减少了施工占地面积,而且能够在交通量最小的时间段,见缝插针地进行“搭积木”式的拼装施工,極大地缩短了施工时间,将对社会道路交通的影响降至最低;桥梁预制拼装构件采用工厂化、工业化集中模块化生产,专业化程度高、质量好、速度快,有利于保证工期,有利于质量、安全、进度和文明施工管理,适合“低碳、环保、绿色”建筑工业化发展大环境的需要,具有较大的发展前景。

参考文献:

[1]《公路工程质量检验评定标准》(JTGF80/1-2017)[S].

[2]《预制拼装桥墩技术规程》(DG/TJ08-2160-2015)[S].

[3]《公路工程装配式施工质量验收评定标准》(DG/TJ08-2250-2017)[S].

[4]丁林.城市桥梁预制拼装施工与质量控制[J].住宅与房地产.2018-07-05