汽轮机内缸有限元分析与网格划分方案优化

2020-07-04王家鋆敖勇邓志成

王家鋆 敖勇 邓志成

摘要:为研究不同网格划分方案对汽轮机內缸应力场计算结果的影响,对某汽轮机中压內缸进行建模,选择热固耦合的有限元法采用4种不同的网格划分方案进行计算,得到额定负荷工况下典型应力集中部位的等效应力。根据计算结果,分析网格整体控制和局部细化过程的不同设置参数对整个求解过程的影响。综合考虑求解成本和计算精度,最终确定一种理想的四面体网格划分方案,该方案可在结果准确合理的前提下提高计算效率。

关键词:汽轮机內缸;应力集中;网格划分;优化;有限元

中图分类号:TK263.1;TB115.1文献标志码:B

0 引言

有限元法是求解复杂力学问题的有效数值分析方法之一。随着计算机技术的不断发展,在针对汽轮机零部件结构强度的计算方面,有限元法得到广泛应用。在有限元强度分析中,只要原问题的数学模型正确、算法稳定可靠,随着单元数目增加,有限元解与精确解的近似程度就被不断改善,并最终逼近原数学模型的精确解。因此,有针对性地选择网格划分策略尤为重要。

对几何结构复杂、工作环境恶劣的汽轮机中压内缸进行网格划分时,若选用六面体单元,则需要在保证计算精度的前提下对模型进行大量的简化和分割;四面体单元具有划分方便、对模型边界拟合能力较强的特点。文献[3]和[4]均对汽轮机中压内缸进行完整的结构强度研究,并采用四面体单元进行网格划分,但网格划分分别采用自动划分和设置全局尺寸的方法,对强度薄弱部位未作区分且得到的网格数量较多。针对汽轮机中压内缸的具体结构,研究网格划分对应力计算结果影响的文章较少。

本文以某电厂运行中的汽轮机中压内缸为研究对象,应用有限元计算分析软件worLbench对额定负荷工况下的部件强度进行有限元分析,并采取不同的四面体网格划分方案进行应力计算和分析对比,从而总结高效准确的汽轮机内缸网格划分方法,以期为汽轮机启动和停机等历时较长的瞬态过程分析提供参考。

1 基本理论

1.1 温度场与应力场数学模型

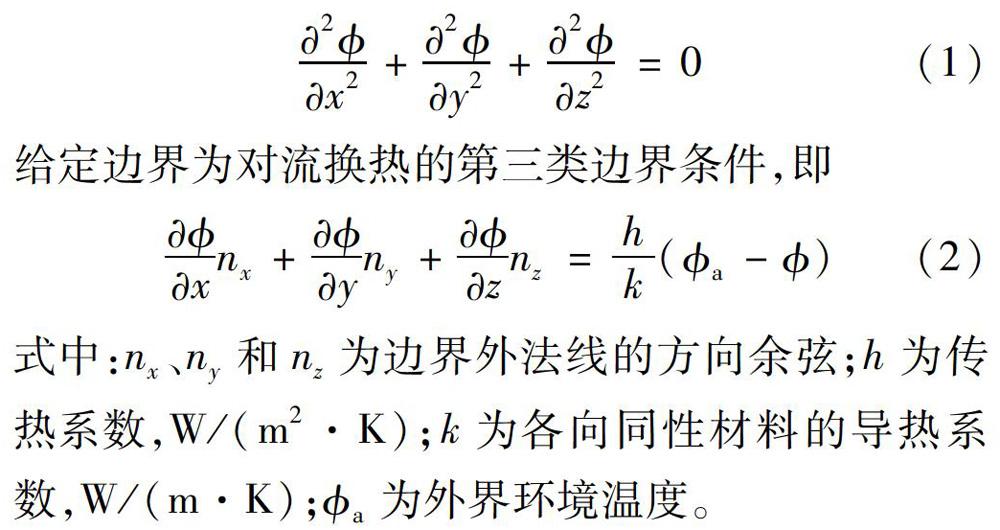

对于中压内缸在额定负荷工况下温度场和应力场的求解问题,其稳态温度场的场变量在由直角坐标系中应满足拉普拉斯方程,即

利用加权余量的伽辽金法可以得到确定各节点温度φi的有限元求解方程,即

Kφ=P (3)

式中:K为热传导矩阵;φ为节点温度矩阵;P为温度载荷矩阵。这是一组以节点温度为独立变量的线性方程组。

求得弹性体的温度场后,进一步通过节点位移求出弹性体各部分的热应力,其有限元求解方程为

K'a=P(4)

P'=PT+Pε0(5)

式中:K'为结构整体刚度矩阵;a为单元节点位移矩阵;P为结构节点载荷矩阵;Pε0和PT分别为表面载荷和温度应变引起的载荷矩阵。

1.2 局部网格细化依据

圣维南原理是弹性力学中的经典理论,该原理表明:如果物体在局部边界表面所受的表面力是平衡力系,则这个平衡表面力只在受力点附近产生显著的应力,在受力点远处其应力可忽略不计。在网格划分中也存在着类似的规律:在距离所关注部位的远处,其网格划分的疏密程度对该点的应力造成的影响可以忽略不计。因此,在具体计算中可以对模型的不同部位分别进行网格细化设置而互不产生影响。

2 网格划分目标方案计算分析

2.1 汽轮机中压内缸有限元模型

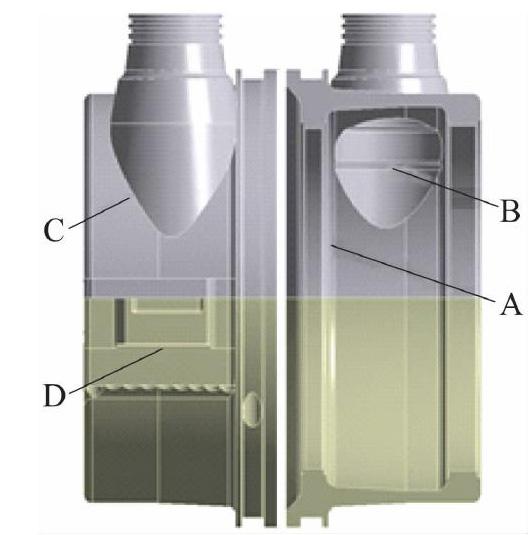

计算对象为某电厂亚临界汽轮机的中压内缸,该结构主要由围绕转子旋转的壳体结构、高窄法兰、缸体与法兰间的过渡结构和进汽管道等组成。内缸由外缸的水平中分面支承,顶部和底部由定位销导向,内缸凸台与外缸槽配合实现内缸定位。左、右半缸结构对称,故取整个中压内缸的1/2作为研究对象建立三维有限元模型,计算传热系数(作为热载荷)和内缸表面不同区域处的蒸汽温度。

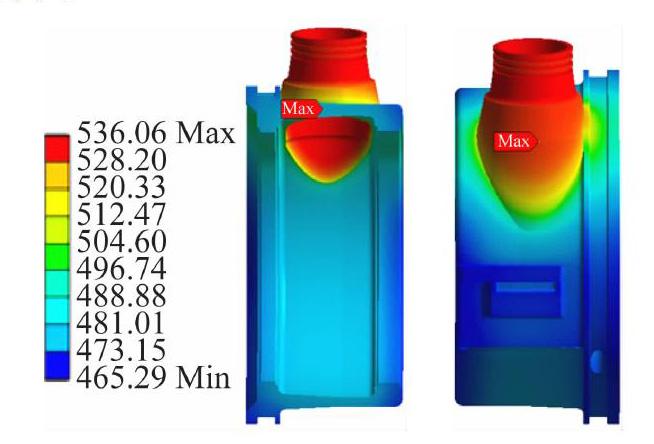

进行穩态额定负荷工况温度场计算,中压内缸额定负荷工况温度场云图见图1。将该温度场作为应力场计算的温度边界条件导人静力分析模块;将连接上、下半缸所需的螺栓预紧力,由于进气管在上、下半缸非对称布置所引起的管道应力,以及在内缸不同区域处的蒸汽压力作为等效应力场计算的应力边界条件。

对中压内缸进行较为粗糙的自动网格划分。根据初步计算结果,在该内缸表面选取4处典型的应力集中部位(见图2),分别为高压侧内缸表面圆角(A)、进汽管内表面上部圆角(B)、进汽管外表面圆角(C)和法兰凸台上部圆角(D)。

2.2 目标方案的网格无关性验证

有限元网格划分直接影响后续数值计算分析结果的精确性,是进行数值模拟分析至关重要的一步。在本算例中,四面体网格的生成采用Workbench软件自带的Patch conforming算法,即协调分片算法。对单元进行不断细化,直至前后两次的等效应力计算结果的相对误差小于0.2%,且应力集中部位的最大单元平均应力与节点平均应力差别不大,相对误差不超过5%,则认为有限元计算结果稳定。以此时的网格划分方案为目标方案,将其应力场计算结果作为其他方案的参考值,考察相对误差大小。目标方案的中压内缸应力集中部位的有限元网格见图3。

在结构场后处理分析中,VON Mises应力是一项重要的反映指标,其在Workbench中有多种表现形式,最常见的是节点平均应力,即在对所有单元进行计算得到其节点应力后,再对共享节点的应力进行平均,即为该点的应力。单元平均应力是指在对节点应力进行平均计算后,对单元内所有的节点应力再一次进行平均,得到单元内部的平均应力。随着求解精度的不断提高,单元平均应力会逐步趋近于节点平均应力,因此两者的近似水平可作为判断计算结果是否稳定的标准。以部位A为例,其节点应力与单元应力的对比见图4。部位A的最大节点平均应力和最大单元平均应力分别为62.29和61.54MPa,且均出现在部位A的相近位置处。

3 网格划分改进方案的确定

在Workbench软件中,难以直接对具有复杂结构的几何体进行扫掠法网格划分。在工程设计和计算中,一般选用Automatic方法自动生成四面体网格。采用Automatic方法划分网格时,较密的网格参数设置会极大地增加计算工作量和求解时间,而粗糙的网格设置又无法准确捕捉零件在应力集中部位的应力分布,因此一般采用网格重新划分的思路,即首先进行整体网格控制,随后在应力集中部位进行局部网格细化,从而达到兼顾计算成本和求解精度要求的目的。

整体网格控制主要包括默认(Defaults)设置和网格尺寸函数设置。Defaults设置中确定物理场选项为结构场。网格相关度(Relevance)选项数值从-100到+100,代表网格由疏到密,不同的值对应不同的网格数和节点数,在划分过程中可根据需要进行调整。在目标网格划分方案的确定过程中,可通过不断增大关联度使得计算结果稳定。在网格尺寸函数设置中,主要考虑高级尺寸函数的选取、关联中心的设定和全局单元尺寸的调整等。这里用到的高级尺寸函数为自适应网格函数和曲率网格函数;关联中心包括描述网格粗糙、中等和细化等3种模式,和网格相关度一起对网格整体尺寸产生影响;全局单元尺寸取各划分方法下的默认值。对于该汽轮机中压内缸而言,用到的局部网格细化方法主要包括插入局部尺寸控制(Sizing)选项和插入直接细化分割(Refinement)选项。Refinement直接基于细化倍数对初始单元边界进行不同程度的分割,网格间的过渡性较好、划分方便。调用Sizing选项时可以根据所关注部位的圆角大小分别设定单元尺寸,灵活性较强。

通过以上讨论并进行反复试验,最终确定的网格划分目标方案和改进方案见表1,其中R3表示采用细化等级为3的Reflnement选项,S8表示在该处插入Sizing选项控制局部单元大小且平均单元特征长度为8mm,以此类推。目标方案是网格细化程度最高的计算方案,以此作为其他网格划分方案得到的应力计算结果的参考。

4 结果与分析

4.1 计算结果

网格划分的目标方案和其他4种改进方案的计算结果对比见表2。根据表2数据计算得到的各方案最大等效应力与目标值的相对误差见表3。由表3得到不同方案在各部位的最大等效应力与目标值相对误差绝对值对比的柱形图,见图5。

图5可以直观地反应各方案计算结果相对误差绝对值在不同部位的分布情况。通过试算可知,以上各方案的最大等效应力在同一部位的出现位置相近,可保证不同方案在同一部位的计算结果对比有意义。同时,各计算结果也均未超过材料在该温度场下的屈服极限。

由表2中各方案网格划分节点总数与对应的求解时间,可以得到不同方案节点总数与求解时间的关系,见图6。网格划分的目标方案、方案3和方案4在部位D的局部网格放大图对比见图7。

4.2 结果分析

从求解时间来看,目标方案的求解耗时最长,达147.58s,计算成本较高;方案2和方案3的求解耗时较短,均未超过30.00s。

各方案在部位A、B的计算结果与目标值差异较小,在部位C、D差异较大,最大达38.13%。原因在于部位C、D的圆角较小,而随着圆角的减小,各方案的网格划分策略和精密程度对该部位应力计算结果的影响也越明显。因此,对于结构有圆角的部位,采用自动网格划分后若不再对其进行局部细化,计算结果会有较大误差,无法准确反映该部位的真实应力状况。总体而言,方案3和4的相对误差要小于方案l和2。

方案1在部位D的计算结果与目标值的相对误差(绝对值)远小于方案2和4。原因是该方案采用CurVaturc的高级尺寸函数控制方法。该方法由曲率法确定细化边缘和曲面处的网格大小,在有曲率变化的地方网格会自动加密。因此,对于具有小圆角结构(如部位D)的应力计算结果误差较小。但是,该函数同时也在其他并不重要的曲率变化处自动进行网格加密,所以计算工作量和求解时间增加。

对于该模型的整体网格划分来说,各方案所产生的节点总数与最终求解时间基本均呈线性关系,因此两者均可以作为反映求解成本的参数。

从应力结果和图7可以看出,对于部位D而言,采用根据圆角大小设定单元平均尺寸的Sizing控制方法比采用Refinement直接進行局部细化形成的网格更细密规整,因此方案3对细小圆角处的真实应力状况反映得更好。通过以上分析,综合考虑有限元计算的时间成本和各应力集中部位的求解精度,最终认为方案3为最佳方案。

5 结束语

针对汽轮机内缸的三维结构模型,分析2种局部细化方法对应力集中部位应力计算的影响,总结汽轮机内缸在稳态额定负荷工况下应力计算的网格划分思路和方法。该方法同样适用于瞬态分析,可为同类产品在其他工况下的结构强度分析提供参考。对于汽轮机启动和停机等历时较长的瞬态过程,在保证精度的前提下,选取合理高效的网格划分方案,对减少求解时间、提高求解效率更重要。