车门不平整度对橡胶密封性能的影响

2020-07-04常亮王晓辉鲍志光

常亮 王晓辉 鲍志光

摘要:为研究车门不平整度对车辆密封性能的影响,提出一种“钢条-硬橡胶-软橡胶”类密封条分段建模与不平整度模拟的方法。以某型车辆驾驶室车门结构为例,考察车门顶端和局部凹坑不平整度对密封性能的影响。计算结果表明这种建模与分析方法可靠,可高效地模拟车门与橡胶密封条变形前、后的接触状态和接触应力,以及由于局部缺陷引起的不平整度对密封性能的影响。

关键词:车门密封条;分段建模;材料本构模型;不平整度;密封性能

中图分类号:TP391.9;U463.834文献标志码:B

0 引言

对于在涉水、沙尘等特殊复杂的恶劣环境中服役的车辆来说,车门的密封性能非常重要,特别是对于涉水的车辆装备,其密封性能不好会引起车辆渗水进而导致装备的整体功能性失效。在车辆设计时,汽车制造企业大多会使用分析工具对车辆密封性能进行分析。WAGNER等采用非线性有限元法分析密封条橡胶材料的超弹性材料性能;LUO等研究应力模拟分析的正确性,使用高次的材料本构模型模拟大变形行为;DIKMEN等考察橡胶密封条材料对整车动态性能的影响,借助试验数据分析各种橡胶材料模型密封条力学性能的可靠程度。赵建才等针对轿车车门密封条的压缩变形进行计算仿真分析,获得支持密封条设计的相关信息。陈少伟将智能算法用于密封条本构模型参数的数值求解中,可提高非线性材料参数识别效率;王勇基于有限元法对轿车车门密封条结构参数进行优化设计。从国内外研究现状来看,目前大部分研究仍聚焦于密封条橡胶材料的本构模型和橡胶压缩性能的数值仿真。这些研究认为密封结构是理想的,但在工程实际中经常出现车门结构不平整(局部凹陷凸起等)而导致密封失效的情况。本文从工程需求出发,对某型车辆驾驶室车门密封条进行研究,充分考虑车门不平整度对车门密封性能的影响,为车辆装备的密封条设计提供技术支持。

1 车门密封条有限元建模

1.1 车门密封条结构特点

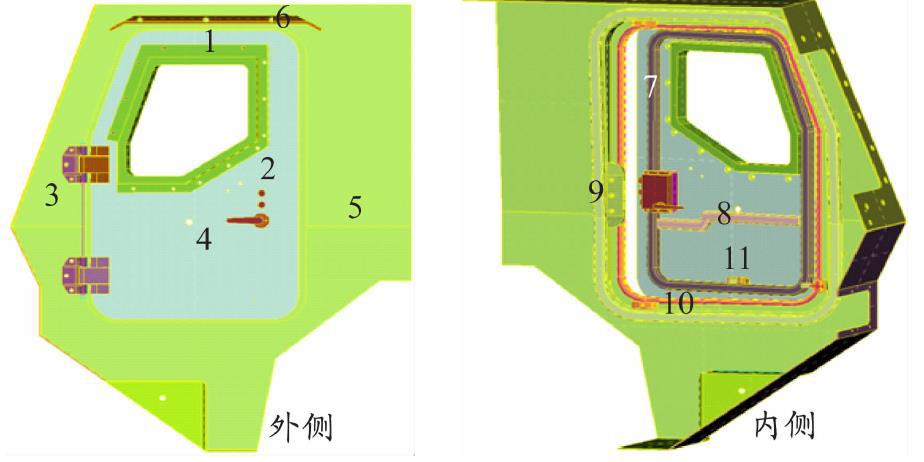

简化后的驾驶室车门模型见图1。

驾驶室车门密封条主要由硬橡胶、结构钢和软橡胶3部分组成,其截面结构见图2。硬橡胶硫化在金属骨架上,固定于车体;结构钢在U形件中起加持作用;软橡胶位于密封条最外侧,主要承受车门关闭时的压缩载荷,可产生密封和回弹,弥补车门与车体间隙的不均匀性缺陷。

1.2 材料本构模型的建立

密封条橡胶材料在大变形情况下通常作为超弹性材料处理,因此可使用基于应变能密度函数的本构模型描述。结构钢可采用常用的金属材料属性,鉴于橡胶本构模型的多样性和硬橡胶与软橡胶的材料本构关系,在参考相关文献和工程经验的基础上,选择计算精度较高的Mooney-Rivlin模型(应变范围为0.50-1.50)中的两参数模型,计算过程如下。

假设橡胶体积均为不可压缩,采用仅有2个材料常数的简化应变能函数,即

W=C1(I1-3)+C2(I2-3) (1)

式中:W为应变势能;C1和C2为超弹性材料常数;I1和I2分别为超弹性第一、第二不变量。通过单轴拉伸试验得到软橡胶(LH-25B)和硬橡胶(LH-75B)的载荷-变形曲线,分别见图3和4,进一步通过经验公式可得到橡胶材料的本构参数。

2种橡胶类型均为发泡橡胶,试验采用哑铃片状试件,其尺寸参数见表1。

在2种橡胶拉伸试验的载荷-变形曲线上分别取一点,其中LH~5B取点(70mm,60N),LHG5B取点(40mm,60N)。根据应力计算公式δ=F/A可得到2种橡胶密封条截面上的应力分别为4.63和4.42MPa,根据应变计算公式ε=x/l可得到应变分别为2.8和1.6,最后根据弹性模量计算公式E=δ/ε可得到E分别为1.65和2.76MPa。根据经验,由式(2)计算得到橡胶和结构钢的材料参数,分别见表2和3。

E=6(C10+C01),C10≈4C01(2)

1.3 车门密封条有限元模型的建立

根据密封条“钢条-硬橡胶-软橡胶”的结构特点,分别使用实体单元、壳单元和梁单元对密封条进行网格划分。为减小橡胶部分的计算规模,使整个非线性接触分析更好地收敛,将车门密封条橡胶分为弯段、直段和直段-弯段连接处3部分(见图5)分段建模,车门密封条有限元模型见图6。

2 考虑车门不平整度的密封条密封性能分析

按照试验设计要求和工程经验,车门不平整度主要考虑车门玻璃上部到车门顶端的变形和车门局部凹坑。在模型构建过程中需要综合考虑车门上缺陷的方向、位置和面积,为提高分析收敛效率,选取关车门(压缩橡胶)时的典型密封条段,车门不平整度按4种工况(见表4)进行分析。

HAJIF软件是中国飞机强度研究所研制的具有自主知识产权的大型航空结构强度分析与优化设计CAE软件,提供静力/动力分析、优化设计、气动弹性分析和热分析等功能,尤其在结构非线性分析和结构优化设计等方面能力突出,广泛应用于航空、航天、交通和武器装备等领域。因此,本文采用HAJIF软件的非线性分析模块对车门和密封条进行力學分析。

2.1 工况1构型分析

取车门玻璃上部到车门顶端的单元,按照线性变化的方式将节点位移由外向内从0逐渐增大到3mm,最终车门上部发生局部变形,见图7。

2.1.1 工况1整体模型分析结果

未变形车门与工况l车门的等效应力云图对比见图8。工况l车门局部应力明显提高,分布区域主要集中在车门的合页、把手和螺栓连接孔附近。

2.1.2 工况1橡胶密封性能分析

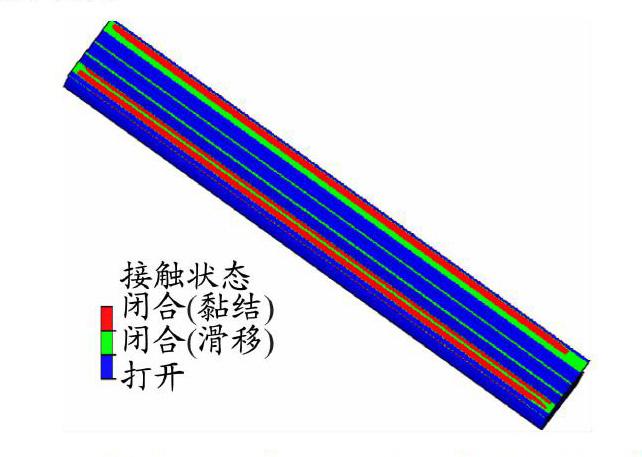

参考橡胶上的接触状态可判断其密封性能,未变形车门顶端和工况1车门顶端的接触状态分别见图9和10。图中红色部分表示接触区域闭合且处于黏结状态,对应的密封性良好;绿色部分表示接触区域处于滑移接触闭合状态,对应区域虽然密封但可靠性较差;蓝色部分表示接触区域处于打开状态,对应区域不能密封。对比变形前、后车门的接触状态可知,橡胶外侧密封唇的接触均为黏结状态,密封性能良好;内侧的接触状态以滑移状态为主,比外侧密封性能稍差。

未变形车门顶端和工况1车门顶端的接触压力云图分别见图11和12。由此可知,当门板上存在3mm由外向内的变形时,在存在缺陷的位置局部接触压力较高,导致缺陷附近的接触压力连续性变差,相应的密封可靠性降低。

2.2 工况2构型分析

取车门结构靠近外沿构造凹坑,按照线性变化的方式将其节点位移由外向内从0增大到2mm,见图13。最终工况2车门局部凹坑编号分布见图14。

2.2.1 工况2整体模型分析结果

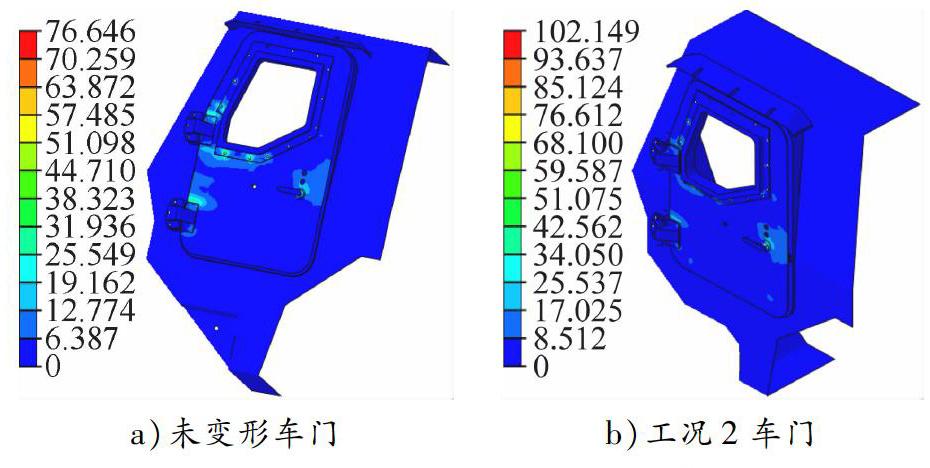

未变形车门与工况2车门的等效应力云图对比见图15。工况2车门局部应力明显提高。

2.2.2 工况2橡胶密封性能分析

车门上凹坑编号l处无凹坑和有2mm凹坑时橡胶的接触状态分别见图16和17。当车门上存在2mm凹坑时,接触状态会在凹坑附近发生变化,其中外侧密封唇边缘的接触出现不连续的打开状态,且在缺陷处滑移区域增多、黏结区域减少,相应的密封可靠性降低。

车门上凹坑编号1处无凹坑和有2mm凹坑时橡胶的接触压力云图分别见图18和19。编号1处局部出现较大的接触压力,导致橡胶上的接触压力在凹坑附近出现不连续现象,相应的密封可靠性降低。

2.3 其余工况构型分析

工况3和工况4的分析同第2.1节,为节省篇幅,此处不再赘述,只列出最终结论。

2.3.1 工况3分析结果

当车门顶端存在由内向外5mm的不平整缺陷时,内侧密封唇的接触状态为黏结状态,相应的密封性良好;外侧密封唇的接触为滑移状态,密封性相比内侧稍差一些。另外,加强半圆处出现接触打开现象,相应区域密封性变差。

当车门顶端存在由内向外5mm的变形时,局部软橡胶产生较大的接触压力,加强半圆上的接触压力水平很低,从而使得整个接触面上的应力连续性变差,相应的密封可靠性降低。

2.3.2 工况4分析结果

当车门局部存在由内向外2mm凹坑时,接触状态会在凹坑附近发生变化,其中在中间加强圆处车门与橡胶分离,接触的连续性降低,相应的密封性能变差。

当车门局部存在由内向外2mm凹坑时,凹坑附近应力的变化极不连续,既存在局部接触压力为0的区域,也存在接触压力集中的区域,使得凹坑附近的密封可靠性降低。

3 结论

为研究车门不平整度对车辆密封性能的影响,基于国产自主CAE软件HAJIF,建立一种考虑结构不平整度的车门密封结构建模分析方法。研究结果表明:

(1)采用实体单元、壳单元和梁单元对车门的“钢条-硬橡胶-软橡胶”密封结构进行分段建模,该方法高效可靠。

(2)在密封结构中,软、硬橡胶采用Mooney-Rivlin模型,超弹性材料常数取自试验数据,这种材料本构的模拟方法合理。

(3)车门顶端变形、车门局部凹坑这2类不平整度都會对车门结构的密封性能产生明显影响,在某些状态下导致结构密封失效,在密封结构设计中要加以重视。

本文算例的研究对象是车门的“钢条-硬橡胶-软橡胶”密封结构,但研究方法适用性广,可以扩展到其他超弹性材料的密封结构研究中,有较好的应用前景。