浅谈国内蜂窝陶瓷连续挤出机的改进

2020-07-04杨街良熊新波

杨街良,熊新波

江西省建筑材料工业科学研究设计院,江西 南昌 330001

1 蜂窝陶瓷挤出机的发展趋势

现阶段国内蜂窝陶瓷挤出成型工艺以间歇式挤出为主,采用的是液压活塞式挤出机。结构简单、投资少等特点。但缺点是间歇式成型,难以成型长度大于400mm的蜂窝陶瓷制品。很难应对大规模的和高质量蜂窝陶瓷产品的生产需求。国外发达国家已经研发出蜂窝陶瓷连续挤出成型设备,挤制力达10MPa,可以高质量成型各种规格尺寸、各种孔型和壁厚的蜂窝陶瓷产品。国内有战略眼光的科研单位和装备制造企业开始转向连续挤出成型设备的研发。

经过对蜂窝陶瓷挤出成型工艺的研究和对国内外挤出成型设备技术优缺点的比较,笔者认为连续挤出成型是蜂窝陶瓷行业的发展趋势,下面笔者针对国内的蜂窝陶瓷连续挤出机还存在的问题、及其原因以及改进方式进行简单的探讨。

2 国内蜂窝陶瓷连续挤出机存在的的技术问题

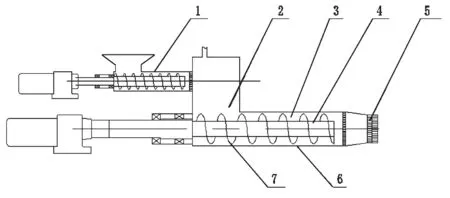

国内已经有科研机构和装备制造企业对蜂窝陶瓷连续挤出机进行研发和试制,并且投入到市场应用(图1 是国内蜂窝陶瓷连续挤出机的常见结构简图)。其工作的过程是:泥料先经过挤出机上级(图1 中1 号)搅拌、捏练,挤成条状,泥条被切断后进入真空室(图1 中2 号)抽真空,然后泥料进入挤出螺旋(图1 中4 号)槽内,被挤出螺旋输送、挤压,最后通过模具(图1 中5 号)挤出成型。

图1 国内蜂窝陶瓷连续挤出机的常见结构简图

经过对国内蜂窝陶瓷连续挤出机应用的调研,笔者认为还存在以下问题:挤出螺旋升角设计不合理问题,造成国内的连续挤出机挤出压力不超过8MPa,挤出效率低,无法满足生产需求;挤出压力不均衡和不稳定的问题,在模具(图1 中5 号)截面上各点的压力不均衡,并且截面上同一点的压力表现不稳定,具体表现在挤出成型过程中泥料在模具截面的各点挤出速度不同,导致挤出坯体变形;挤出过程泥料发热严重问题,泥料的挤出成型过程中,泥料发热,温度升高过大,影响坯体的成型质量;真空室易堵泥问题,泥料在被挤出机上级(图1 中1 号)搅拌、捏练、挤成条状并被切断,进入真空室(图1 中2 号)后,不能及时进入挤泥螺旋(图1 中4 号)槽内,然后堆积在真空室(图1 中2 号),最后导致挤出机真空室堵泥,整机无法正常工作。

3 改进措施

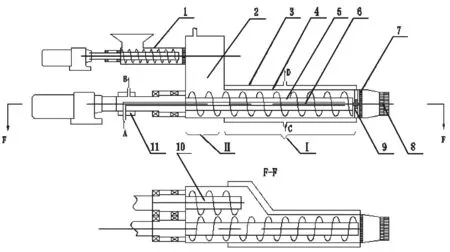

根据调研国内的连续挤出机存在的问题,笔者提出以下四条改进建议(图2 是改进后的蜂窝陶瓷连续挤出机简图):

图2 改进后的蜂窝陶瓷连续挤出机简图

3.1 优化挤泥螺旋的螺旋升角:

挤泥螺旋(图2 中5 号)的螺旋升角在10°~25°为好。根据泥料的挤出特性以及泥料与挤出螺旋叶片的摩擦系数进行理论计算,可得到螺旋升角的取值范围,理论分析如下:

3.1.1 对泥料挤出速度的分析:

观察两组患者护理干预后的焦虑和睡眠质量,通过焦虑自评量表(SAS)评估患者的焦虑情绪,总共包括20个项目,低于50分为没有焦虑,50~60分属于轻度焦虑,61~70分属于中度焦虑,70分以上为重度焦虑;通过匹斯堡睡眠指数量表评估患者的睡眠质量,总分为0~21分,≥8分作为睡眠质量评分标准,分数越高表示患者的睡眠质量越好。

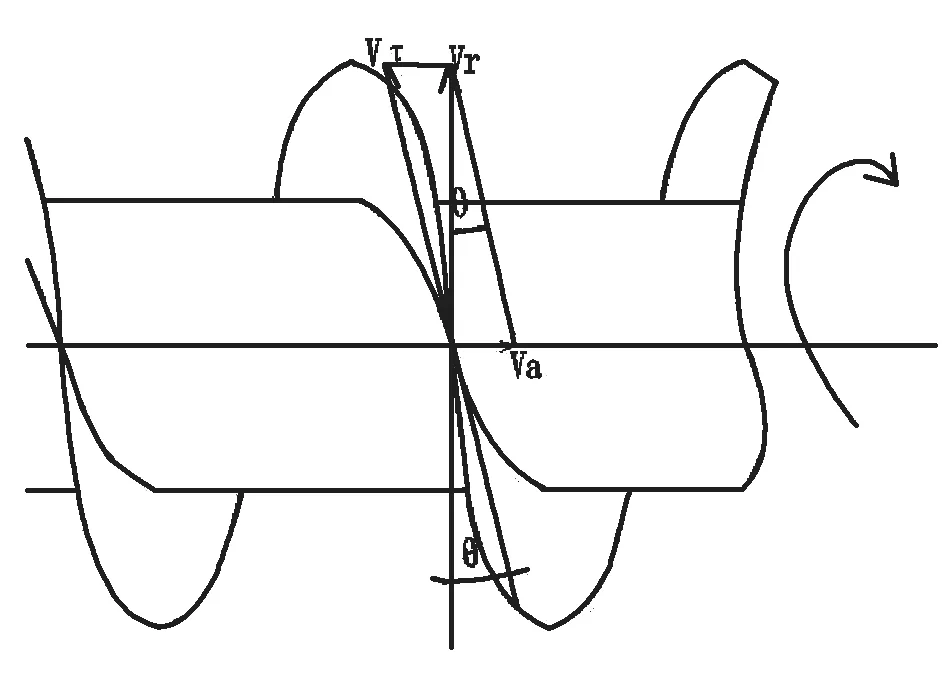

已知:挤出螺旋的中径处的螺旋升角,用θ 表示;泥料被挤泥螺旋挤压而产生轴向移动速度,用符合Va 表示;挤出螺旋中径处的切向速度,用符号Vτ 表示;泥料相对挤出螺旋中径处的圆周速度,用符号Vr 表示;以上符号具体见图3。

根据:泥料在挤出螺旋中径处的圆周速度Vr 可按平行四边形法则分解为泥料的轴向移动速度Va 和泥料在螺旋中径处的切向速度Vτ,(见图3):

图3 挤出螺旋挤出速度分析

可得公式:Va=Vr×tanθ

由公式可知:在0°≤θ ≤90°的区间内,随着螺旋升角θ 的曾大,泥料的轴向移动速度Va 就越快。换而言之,在0°≤θ ≤90°的区间内,θ 越大,挤出效率越高;

3.1.2 对泥料受力的分析:

已知:泥料受挤泥螺旋旋转产生的正压力,用F 表示;克服泥料沿着螺旋向后移动的摩擦力,用符号Ff 表示;泥料与螺旋叶片的摩擦系数,用f 表示(一般f=0.5);以上符号具体见图4。

根据:泥料受正压力F 根据平行四边形法则分解为切向分量Fτ 和轴向分量Fa。为了防止泥料在压力的切向分量Fτ作用下沿着螺旋面向后移动而无法在螺旋槽内形成稳定的压力区,泥料与螺旋叶片摩擦力Ff 应大于正压力的切向分量Fτ,(具体见图2):

可得如下公式:

Ff=F×f ①

f=0.4 ②

Fτ=F×tanθ ③

Ff≥Fτ ④

由①②③④得:θ≤26.6°。也就是说:为了挤出螺旋内要形成稳定压力,螺旋升角θ 不能大于26.6 度。

经上述分析:螺旋升角θ 应在0°~26.6°范围内,但因为泥料的含水率、塑性和流动性的不同,泥料和挤出螺旋摩擦因素f 也会有微小变化,所以挤出螺旋的螺旋升角θ 取值在10°~25°范围内为好。

3.2 增加挤出螺旋支撑:

在挤泥螺旋末端增加轴承支撑结构(见图2 中9 号),将悬臂梁支撑的挤泥螺旋转变为连续梁支撑(超静定结构)。

将悬臂梁支撑的挤泥螺旋调整为连续梁支撑,就是增加了对挤出螺旋的支撑点,以此提高挤出螺旋的结构刚度,防止在挤出过程中挤泥螺旋末端出现随机偏摆,保证挤出螺旋与挤出泥缸同轴,达到挤出坯体断面各点的压力均衡的效果。但是要注意在安装超静定结构部件时,要保证多点支撑的相对位置关系,防止出现过大的装配应力,影响到零部件的使用寿命和正常运转。

3.3 挤出螺旋和挤出泥缸都配套循环冰水冷却系统:

挤出螺旋采用空心轴结构,冷却水管(见图2 中6 号)安装在空心的挤泥螺旋内,并通过旋转接头(见图2 中11 号)将冰水导入冷却水管;挤出泥缸(见图2 中4 号)外包冷却水套(见图2 中3 号),整体结构见图2。

与发热的泥料直接接触的零件是挤出螺旋(图2 中5 号)和挤出泥缸(图2 中4 号),所以对这两个部件直接冷却效果最佳。具体对挤出螺旋(图2 中5 号)的冷却过程是:在挤出轴上安装旋转接头(见图2 中11 号),冷却冰水从旋转接头入口(见图2 中A 入口)流入冷却水管(见图2 中6 号),然后流入挤出螺旋内壁,对挤出螺旋进行冷却,同时也带走泥料的热量,然后沿着挤出螺旋内壁从旋转接头出口(见图2 中B 出口)流出,最后流回冷水机;对挤出泥缸(见图2 中4 号)的冷却过程是:挤出泥缸外部设有冷却水套(见图2 中3 号),冷却冰水从冷却水套一端口(见图2 中C 入口)流入,另一端口(见图2 中D 出口)流出,达到对泥缸的冷却效果。

3.4 采用辅助侧螺旋喂料技术:

设置一个与挤出螺旋并列的且螺旋旋向相反的辅助侧螺旋(见图2 中10 号),其旋转方向也与挤泥螺旋相反,整体结构见图2 的F-F 截面图。

泥料经过挤出机上级(见图2 中1 号)的搅拌、捏练,挤成条状并且被切断,进入真空室脱气。在真空室,条状泥料将被对滚的辅助侧螺旋(见图2 中10 号)轻易的带入挤泥螺旋槽中,让泥料进入挤泥螺旋槽变得顺畅,防止了真空室堵泥,保证挤出机顺畅稳定地工作。

4 结论

通过对国内蜂窝陶瓷连续挤出机的挤出螺旋参数的优化、挤出螺旋支撑方式的调整、真空室辅助进料方式的改进以及对挤出螺旋和挤泥缸冷却方式的创新,国内的蜂窝陶瓷连续挤出机的各项性能指标都会得到一个巨大的提升。