汉钢公司锚杆钢工艺质量提升实践

2020-07-04房金乐

许 栋,房金乐

(陕钢集团汉中钢铁有限责任公司,陕西 汉中 724200)

锚杆钢属于建筑钢筋的一种,主要用来加工锚杆,目前广泛应用于煤矿开采过程中矿井的支护,当前主要规格有Φ18mm、Φ20mm和Φ22mm。因锚杆在使用前要进行定尺剪切,滚丝,以及对钢材表面有较高的要求,因而,要求锚杆钢的生产过程,对各外形尺寸精度高,钢材表面质量好。

近年来,随着锚杆的使用量不断增加,汉钢公司继成功开发各规格锚杆钢后,逐步扩大生产规模,通过对原开发工艺的不断优化完善,进一步提高锚杆钢的尺寸精度,提升外观质量,并且为进一步降低企业生产成本,增大锚杆钢利润空间,对锚杆钢生产工艺不断进行研究改进[1]。型轧制导致中间轧件尺寸通条性差,进而导致成品尺寸波动大,难以将通条尺寸控制在要求精度范围内。经对粗轧孔型系统重新设计应用,中间轧件尺寸通条性明显改善,成品外观尺寸通条均匀。

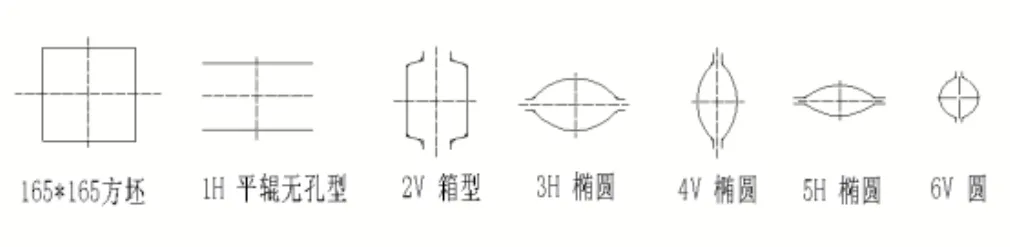

图1 粗轧孔型系统图

新设计的粗轧孔型系统见图1。

1 生产工艺流程

165方坯→连续式加热炉加热→粗轧6道次→1#飞剪切头→中轧6道次→2#飞剪切头尾→精轧4/6道次→倍尺剪切→冷床冷却(初检)→定尺剪切→收集打包(终检)→入库。

2 工艺质量分析及优化

2.1 工艺布置优化

锚杆钢18/20/22三个规格分别采用18道次、16道次、16道次进行轧制。通过长期生产总结,发现20规格采用16道次轧制,尾部耳子较长,中间倍尺内径尺寸不稳定,有超尺寸偏差范围现象。将Φ20规格锚杆钢原16道次轧制改为18道次轧制,粗中轧孔型不变,精轧13架和14架使用新孔型,原精轧4道次孔型依次布置。经优化后,尾部耳子由原来的10m~15m,缩短为5m以内,通条内径尺寸均在19.8mm~20.2mm,不圆度最大0.2mm,成品外观尺寸精度得到了保证。

2.2 粗轧新孔型系统设计应用

锚杆钢轧制过程中,因其外形尺寸要求精度高,内径尺寸偏差为公称尺寸±0.2mm。汉钢公司锚杆钢的开发生产是在原螺纹钢筋的生产基础上,通用了粗轧无孔型系统,因粗轧无孔

相比较而言,该孔型系统与传统的“椭圆-圆”孔型系统明显区别在于,两个椭圆孔型之间采用了椭圆孔型。该孔型系统采用165mm断面方坯,粗轧出料Φ70mm,与原工艺要求坯料尺寸和粗轧出料断面一致,并且确保了锚杆钢三个规格通用。各架次延伸率均按照1.30~1.40进行设计,确保负荷均匀分配,利于设备稳定运行。

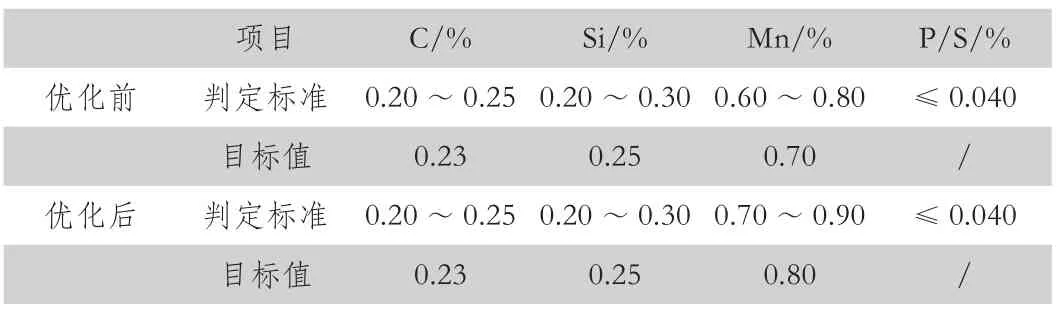

2.3 化学成分

锚杆钢因其在使用过程中,要与混凝土结合使用,保证钢筋与混凝土充分粘合,从而确保矿井内建筑结构的稳定性,因此,锚杆钢要具有一定的抗锈能力和抗腐蚀能力,经对锚杆钢化学成分进行优化调整,化学成分见表1。

表1 锚杆钢化学成分

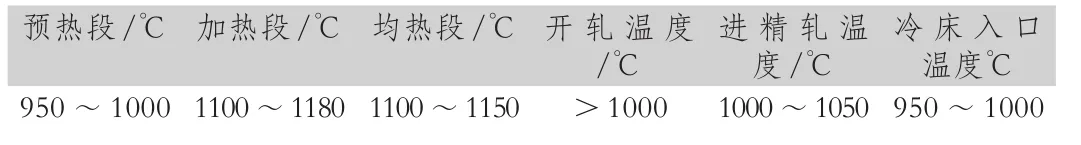

2.4 轧制温度

与化学成分相结合的就是轧制温度调整,对加热温度以及冷床入口温度进行调整后,钢材外观质量良好,无锈色,室外放置15天以上,无明显生锈现象。力学性能均稳定在360Mpa~380Mpa的理想区间。

表2 锚杆钢轧制温度要求

(1)钢坯在炉内加热过程要确保温度控制均匀,冷热坯对加热炉出炉温度进行微调,确保开轧温度在1000℃以上。

(2)进精轧温度在1000℃以上,利于精轧变形均匀,避免轧件表里温差造成的内应力,防止轧件或成品出现开裂或断后伸长率不足问题。

(3)冷床入口温度控制在950℃以上,防止钢材冷却过快产生回火有害组织,采用弱穿水,可使轧件表面组织致密,光洁无气泡,呈淡蓝色,达到与混凝土结合的最佳状态。

2.5 横肋加工参数

为进一步降低生产成本,扩大锚杆钢利润空间,对横肋加工参数进行了优化调整,优化前18规格锚杆钢平均米重约2.058kg/m,优化后平均米重2.024kg/m。

横肋各加工参数优化后,横肋顶宽1.1mm~1.2mm,横肋高度1.6mm~1.8mm,横肋间距13.0mm~13.5mm;横肋与轴线夹角72°~75°,加工角度65°~70°。

横肋加工参数通过“改瘦、改少、改短”三原则,在保证成品尺寸符合标准要求的前提下,最大限度减轻钢材米重,使客户满意。

2.6 轧机参数

精轧各架次延伸率平均分配,均控制在1.15~1.25左右,确保轧件尺寸通条均匀。速度超前率4%~4.5%,超前率延时,随着轧制道次逐次增加,控制在80ms~300ms之间,调整轧件头部咬入轧机张力关系,避免头尾耳子。

2.7 活套参数

精轧轧制速度高,活套高度要求200mm~240mm,对活套起套延时,活套起套灵敏度以及起套信号追踪调整,可有效避免轧件在机架之间张力关系大幅波动,消除轧件尺寸波动,最终保证了成品尺寸均匀稳定。

3 结论

(1)通过良好的工艺布置,选用最佳孔型,对锚杆钢轧制工艺进行优化调整,结果为,成品尺寸完全符合客户需求,外观质量良好,力学性能稳定在360MPa~380MPa的理想区间。

(2)锚杆钢生产工艺质量提升,工艺降低了企业的生产成本,大幅提升了产品质量水平,针对前期质量存在的问题,采取工艺优化措施进行改善,满足了客户的需求。